一种热处理渗碳工艺.pdf

慧娇****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种热处理渗碳工艺.pdf

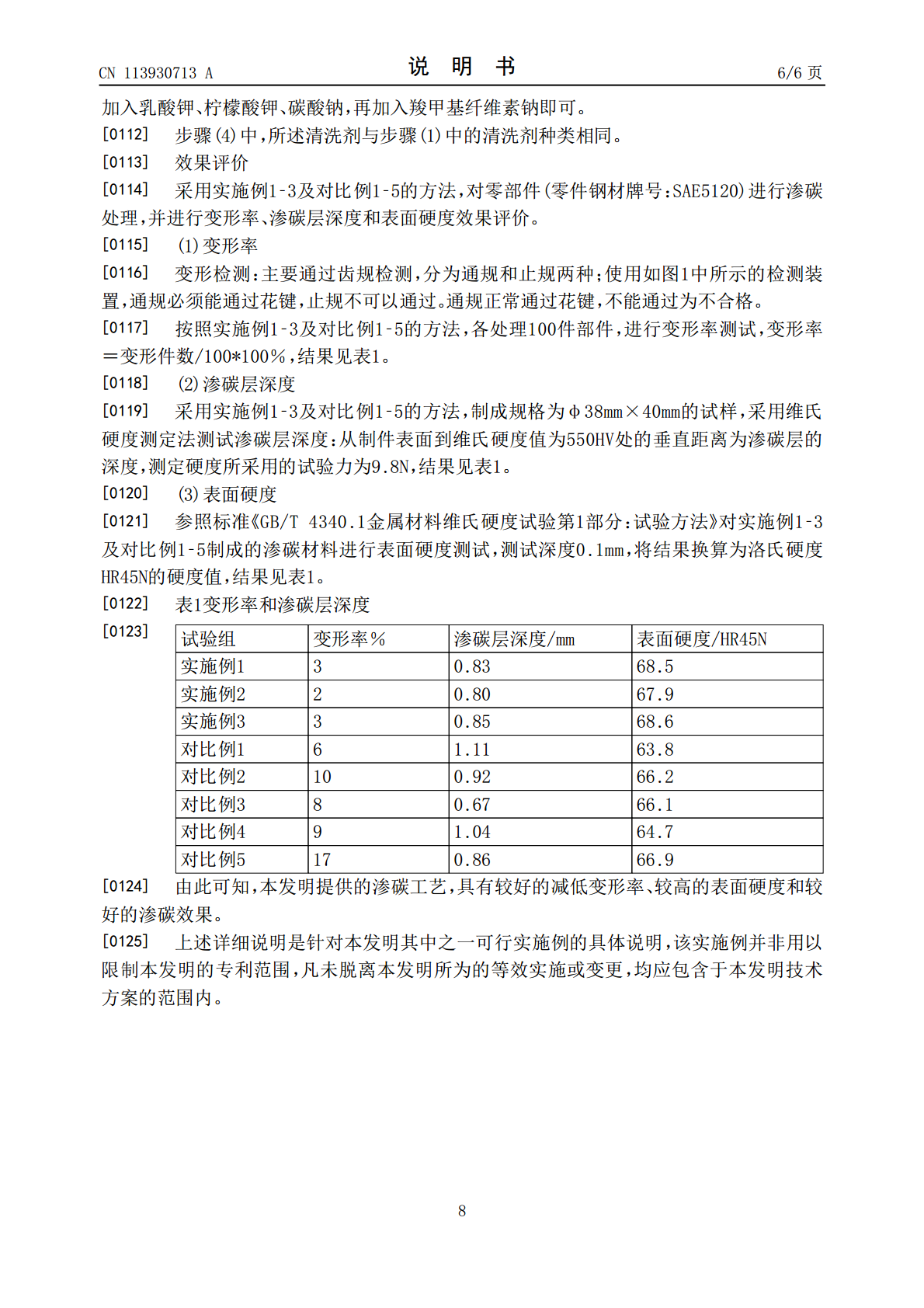

本发明属于汽车零部件表面处理技术领域,具体涉及一种热处理渗碳工艺,包括以下步骤:采用推盘炉作为连续生产线,摞放式装料,进行前清洗;清洗后经预热、渗碳淬火、回火等过程即可。能有效解决变形率高的问题,同时能够有效增加渗碳效果,增加产品的表面硬度和耐磨性能。

一种真空渗碳热处理加工工艺.pdf

本发明涉及金属表面热处理技术领域,且公开了一种真空渗碳热处理加工工艺,将炉内抽真空并对炉内零件加热,加热温度为930~950℃,加热至设定温度后均温30min;向炉内以脉冲形式通入渗碳性气体,并以930~950℃恒温保持;进入扩散阶段,先将炉内抽真空,再向炉内充入氮气至炉内气压≤80Pa,并恒温保持,保持结束后再将炉内抽真空。本发明通过在渗碳扩散阶段,向炉内充入低压保护氮气,既能向炉内提供压力,提高其扩散效率,又能防止零件表面附近具备高浓度含碳量,从而,在保持炉内渗碳温度和渗碳浓度的情况下,提高炉内压力,

一种合金渗碳钢齿轮热处理工艺.pdf

本发明公开了一种合金渗碳钢齿轮热处理工艺,包括以下步骤:1)预热:将待处理齿轮工件先进行预热;2)碳氮共渗:再将齿轮工件升温进行碳氮共渗处理,先后经历强渗阶段、扩散阶段以及保温阶段;3)淬火:碳氮共渗结束后将齿轮工件在温度为180‑220℃条件下进行淬火;4)回火冷却:最后将齿轮工件在温度为240‑260℃条件下进行回火,冷却后即可。本发明的热处理工艺通过改善齿轮工件的预热、强渗、扩散和淬火工艺,从而改善齿轮点蚀磨损,大大延长齿轮的使用寿命。

一种齿轮渗碳淬火热处理工艺.pdf

本发明涉及热处理领域,具体涉及一种齿轮渗碳淬火热处理工艺。包括以下步骤:步骤1,采用托盘可自动滑出的淬火炉对齿轮进行加热,将齿轮放入淬火炉内后,将齿轮加热至900~920℃,并向淬火炉内通入甲醇、氮气和丙烷气体,同时保温310~370min;步骤2,将齿轮的温度降低至830~850℃并保持25~35min,同时持续向淬火炉内通入甲醇、氮气和丙烷气体;步骤3,停止向淬火炉内通入甲醇、氮气和丙烷气体;对齿轮进行油冷,直到齿轮的温度降低至20~40℃,并保持25~30min。本发明中的齿轮渗碳淬火热处理工艺,能

一种齿轮渗碳淬火热处理工艺.pdf

本发明涉及金属热处理技术领域,具体涉及一种齿轮渗碳淬火热处理工艺,包括以下步骤:步骤一:渗碳炉预热;步骤二:调配渗碳剂;步骤三:在渗碳剂中渗碳,温度800-910℃,时间0.5-2.5小时;步骤四:淬火,淬火油温度100-150℃,7小时;步骤五:对齿轮进行清洗;步骤六:回火:500-600℃,3小时。本发明所公开的一种齿轮渗碳淬火热处理工艺,工艺路线设计合理,能够保证加工齿轮的具有良好的力学性能,晶粒细化,韧性提高。