一种工业污泥与煤协同处置及资源化利用装置及方法.pdf

曦晨****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种工业污泥与煤协同处置及资源化利用装置及方法.pdf

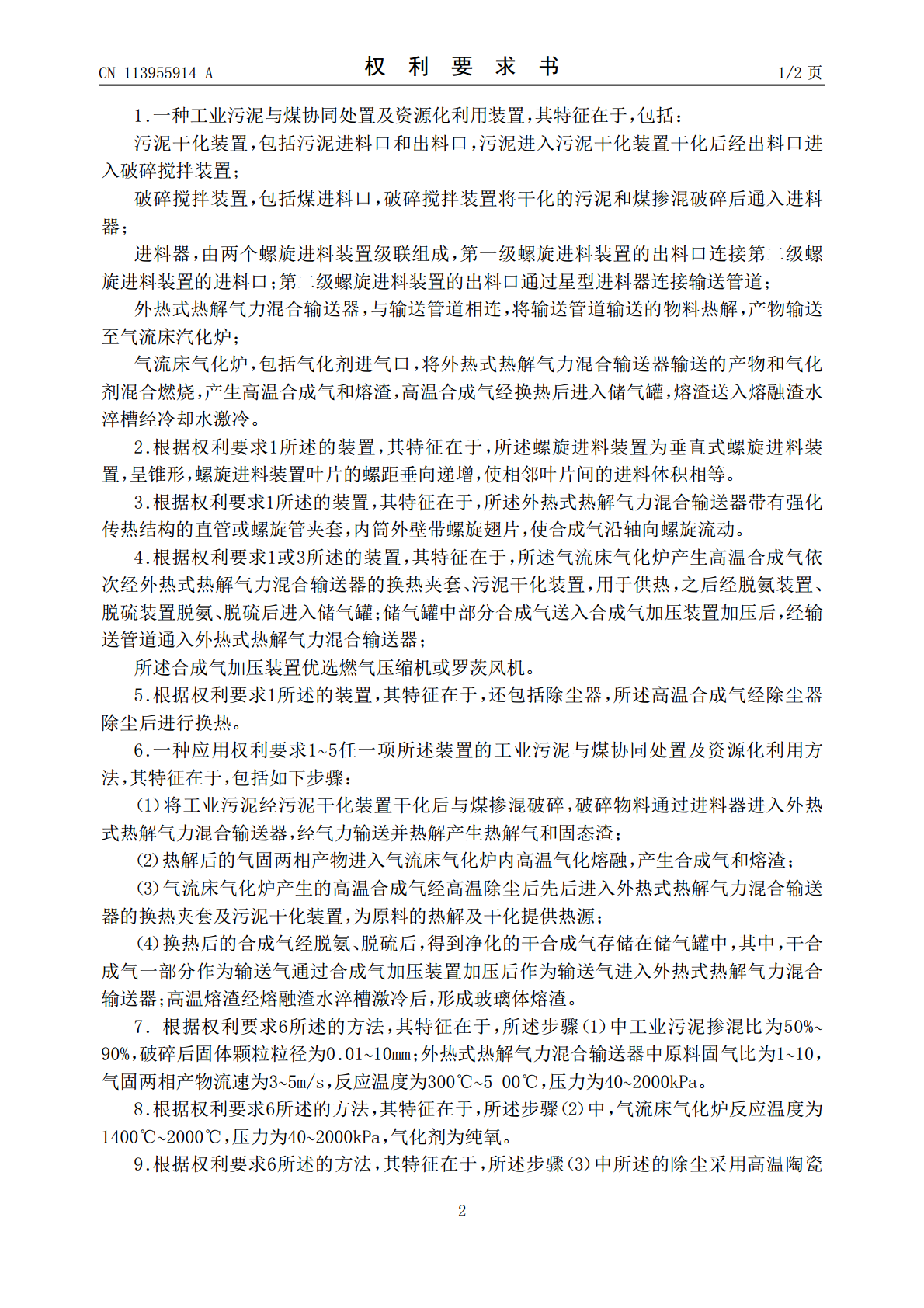

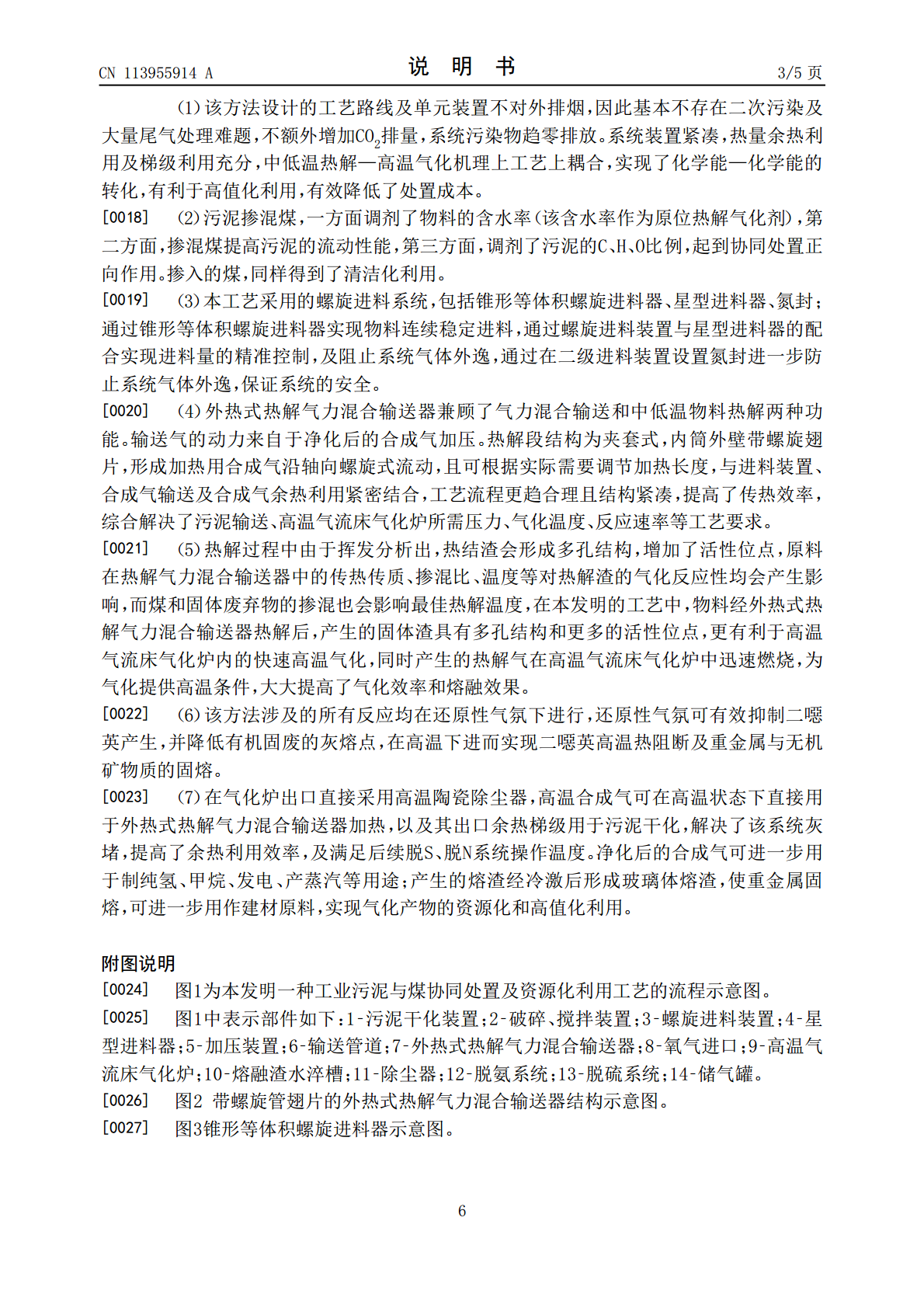

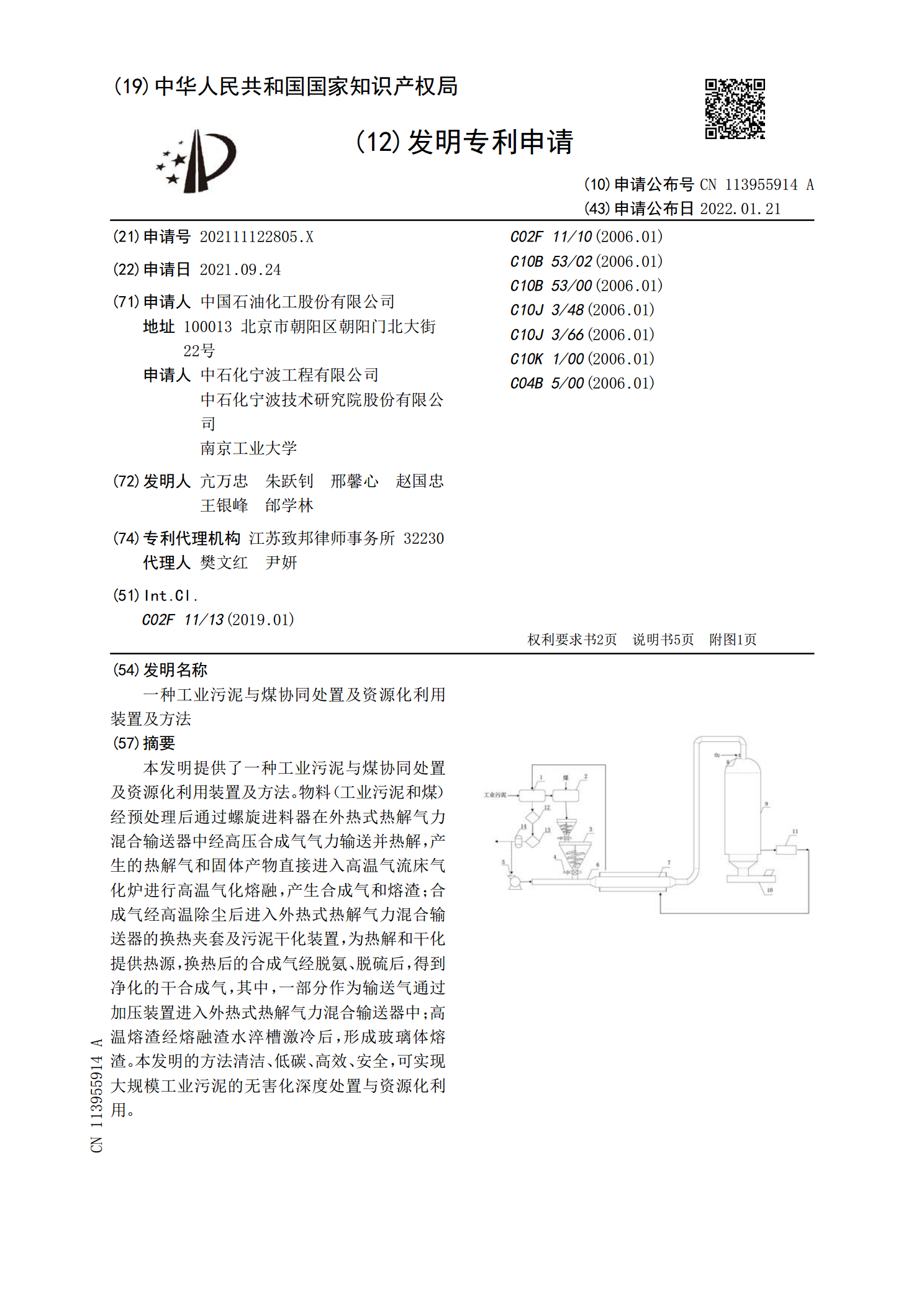

本发明提供了一种工业污泥与煤协同处置及资源化利用装置及方法。物料(工业污泥和煤)经预处理后通过螺旋进料器在外热式热解气力混合输送器中经高压合成气气力输送并热解,产生的热解气和固体产物直接进入高温气流床气化炉进行高温气化熔融,产生合成气和熔渣;合成气经高温除尘后进入外热式热解气力混合输送器的换热夹套及污泥干化装置,为热解和干化提供热源,换热后的合成气经脱氨、脱硫后,得到净化的干合成气,其中,一部分作为输送气通过加压装置进入外热式热解气力混合输送器中;高温熔渣经熔融渣水淬槽激冷后,形成玻璃体熔渣。本发明的方法

城市污泥资源化协同处置方法.pdf

本发明涉及一种城市污泥资源化协同处置方法,属于工业与城市污染物协同处置技术领域。本发明将城市污泥与冶金烟尘、还原剂等按一定比例混合,利用污泥含水润湿性进行成球,干燥并利用污泥的胶凝固化作用,再将干燥球团加入冶炼炉高温还原,烟气经冷凝系统和除尘系统回收锌、铅等挥发金属,金属铁(合金)以铁水或磁选铁形式回收,尾气(含污泥裂解燃气)可返回干燥系统用于干燥球团,尾渣经磁选或粒化得到成分稳定、粒度均匀的粒化渣作为建筑材料回用,最终实现城市污泥等污染物中的锌、铁、渣全量分离与回收,以废治废,获得显著的经济效益和社会效

污泥干化与垃圾焚烧协同处置装置及方法.pdf

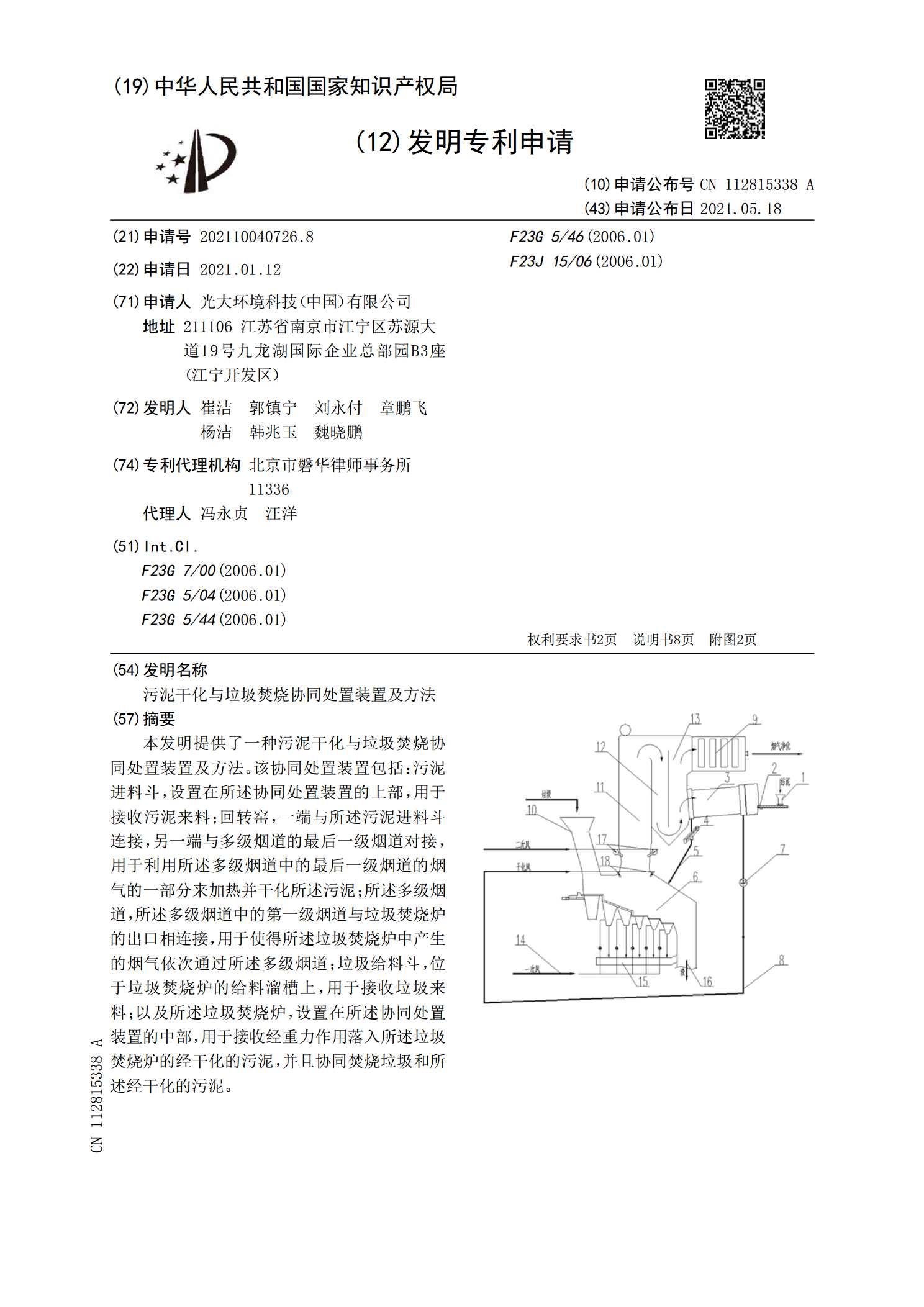

本发明提供了一种污泥干化与垃圾焚烧协同处置装置及方法。该协同处置装置包括:污泥进料斗,设置在所述协同处置装置的上部,用于接收污泥来料;回转窑,一端与所述污泥进料斗连接,另一端与多级烟道的最后一级烟道对接,用于利用所述多级烟道中的最后一级烟道的烟气的一部分来加热并干化所述污泥;所述多级烟道,所述多级烟道中的第一级烟道与垃圾焚烧炉的出口相连接,用于使得所述垃圾焚烧炉中产生的烟气依次通过所述多级烟道;垃圾给料斗,位于垃圾焚烧炉的给料溜槽上,用于接收垃圾来料;以及所述垃圾焚烧炉,设置在所述协同处置装置的中部,用于

一种干化污泥富氧焚烧与水泥窑协同处置污泥装置及方法.pdf

本发明涉及污泥处理技术领域,尤其涉及一种干化污泥富氧焚烧与水泥窑协同处置污泥装置及方法。所述装置包括污泥破壁干燥装置、制氧系统、回转式污泥焚烧炉、以及与水泥的分解炉和回转窑的改造部分装置,回转式污泥焚烧炉主要包括污泥进料斗、污泥传送装置、焚烧炉体和炉门罩,所述污泥进料斗设置在污泥破壁干燥装置的进料口处,所述污泥破壁干燥装置设置在污泥进料斗和污泥传送装置之间;所述焚烧炉体的一端设置污泥传送装置,另一端设置炉门罩;所述制氧系统设置在炉门罩位置附近,留够安全距离。本发明在生产水泥的过程中焚烧污泥,处理城市污泥,

一种污泥资源化利用装置及其方法.pdf

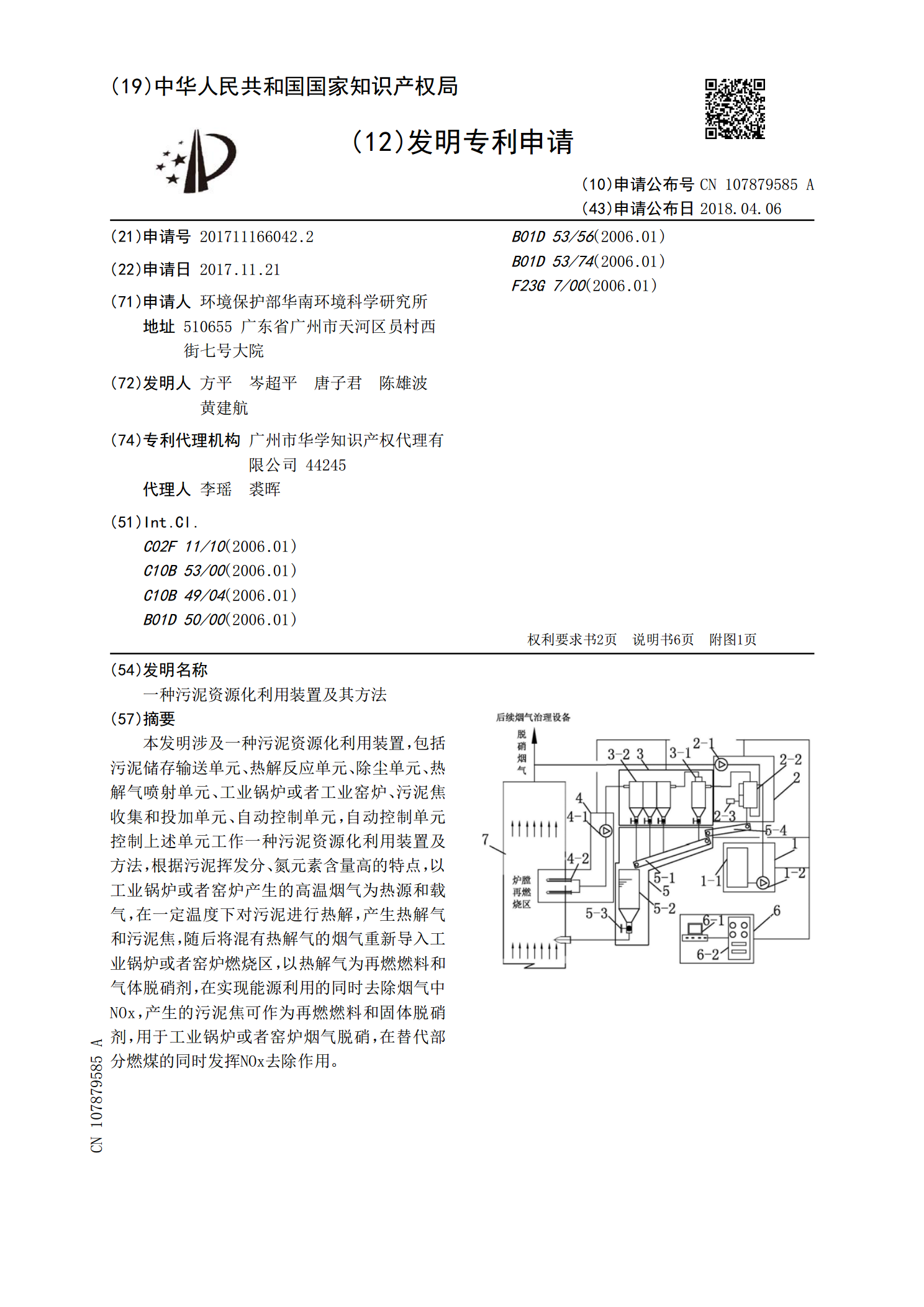

本发明涉及一种污泥资源化利用装置,包括污泥储存输送单元、热解反应单元、除尘单元、热解气喷射单元、工业锅炉或者工业窑炉、污泥焦收集和投加单元、自动控制单元,自动控制单元控制上述单元工作一种污泥资源化利用装置及方法,根据污泥挥发分、氮元素含量高的特点,以工业锅炉或者窑炉产生的高温烟气为热源和载气,在一定温度下对污泥进行热解,产生热解气和污泥焦,随后将混有热解气的烟气重新导入工业锅炉或者窑炉燃烧区,以热解气为再燃燃料和气体脱硝剂,在实现能源利用的同时去除烟气中NOx,产生的污泥焦可作为再燃燃料和固体脱硝剂,用于