一种电站用高强镍基高温合金的快速热处理方法.pdf

Ja****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电站用高强镍基高温合金的快速热处理方法.pdf

本发明公开了一种电站用高强镍基高温合金的快速热处理方法,属于金属材料技术领域。合金的基本组成包括:Cr:15%~18%,Co:15%~20%,Ti:0.5%~1.5%,Al:3.5%~4.5%,W:8.5%~10%,Si:≤0.5%,Mn:≤0.5%,Nb:0.5%~1.5%,C:0.03%~0.08%,余量为Ni。处理步骤如下:将镍基合金装入热处理炉,装炉温度≤600℃;加热升温至1170~1190℃,控制升温速度5℃/min,保温2h后空冷,加热升温至1020℃保温2h,进行固溶热处理,此处固溶后不进

核电堆用大尺寸高强细晶镍基高温合金锻件热处理方法.pdf

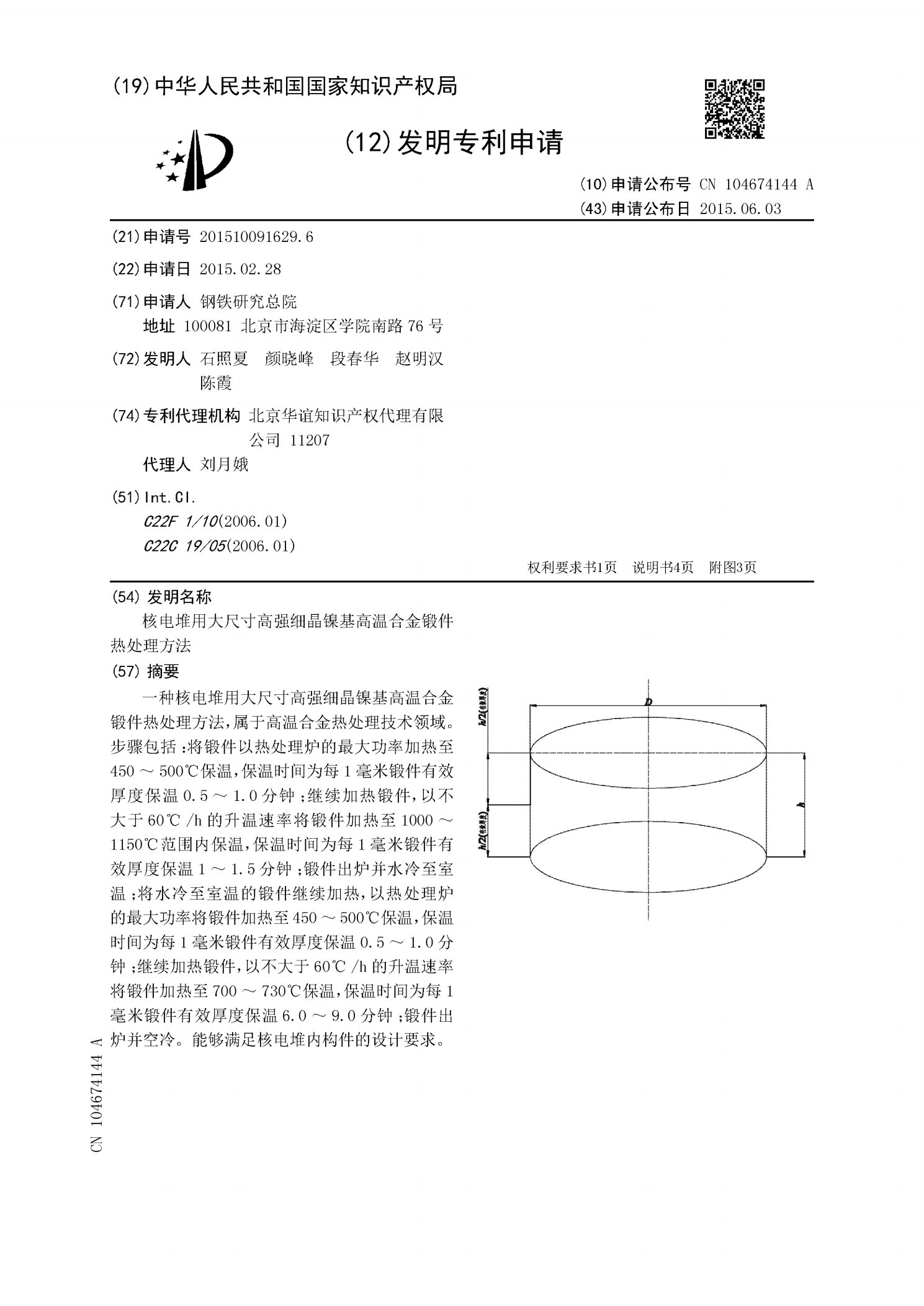

一种核电堆用大尺寸高强细晶镍基高温合金锻件热处理方法,属于高温合金热处理技术领域。步骤包括:将锻件以热处理炉的最大功率加热至450~500℃保温,保温时间为每1毫米锻件有效厚度保温0.5~1.0分钟;继续加热锻件,以不大于60℃/h的升温速率将锻件加热至1000~1150℃范围内保温,保温时间为每1毫米锻件有效厚度保温1~1.5分钟;锻件出炉并水冷至室温;将水冷至室温的锻件继续加热,以热处理炉的最大功率将锻件加热至450~500℃保温,保温时间为每1毫米锻件有效厚度保温0.5~1.0分钟;继续加热锻件,以

一种高强镍基高温合金铸锭的双级均匀化热处理方法.pdf

本发明公开了一种高强镍基高温合金铸锭的双级均匀化热处理方法,属于金属材料技术领域。合金的基本组成包括:Cr:15%~18%,Co:15%~20%,Ti:0.5%~1.5%,Al:3.5%~4.5%,W:5%~8.5%,Si:≤0.5%,Mn:≤0.5%,Nb:0.5%~1.5%,C:0.03%~0.08%,余量为Ni。处理步骤如下:将镍合金铸锭装入热处理炉,装炉温度≤600℃;加热升温至1180~1100℃,控制升温速度5~10℃/min,进行第一级热处理;在1180~1100℃保温12h~48h,进行第

一种高硬度镍基高温合金的热处理方法.pdf

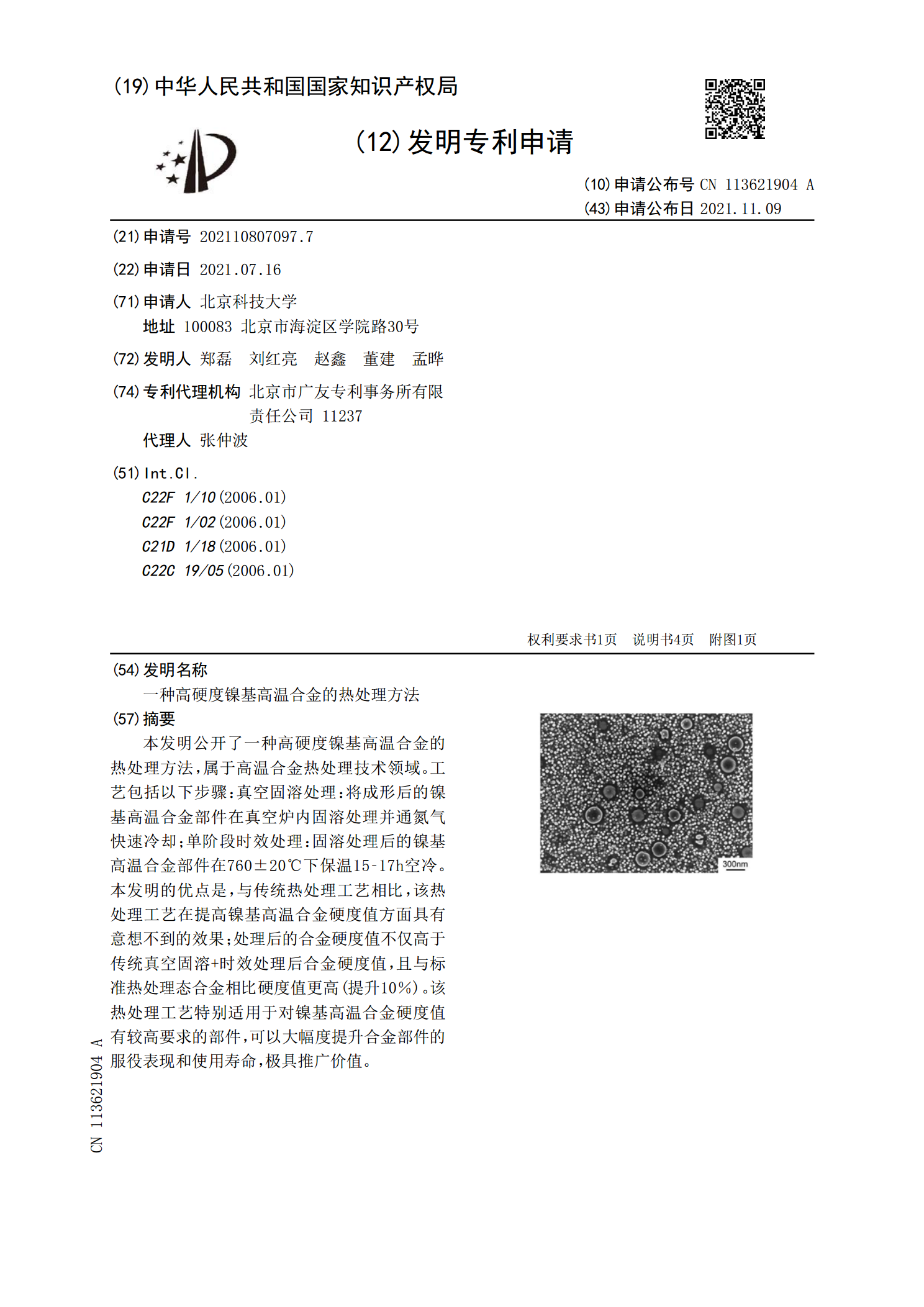

本发明公开了一种高硬度镍基高温合金的热处理方法,属于高温合金热处理技术领域。工艺包括以下步骤:真空固溶处理:将成形后的镍基高温合金部件在真空炉内固溶处理并通氮气快速冷却;单阶段时效处理:固溶处理后的镍基高温合金部件在760±20℃下保温15‑17h空冷。本发明的优点是,与传统热处理工艺相比,该热处理工艺在提高镍基高温合金硬度值方面具有意想不到的效果;处理后的合金硬度值不仅高于传统真空固溶+时效处理后合金硬度值,且与标准热处理态合金相比硬度值更高(提升10%)。该热处理工艺特别适用于对镍基高温合金硬度值有较

镍基高温合金锻件的热处理.doc

镍基高温合金锻件的热处理[2007-12-08]关键字:锻件在锻造中常用可锻性这一名词表示金属材料在锻造时变形的难易程度。可锻性一般用塑性和变形抗力两个指标来衡量。高温下塑性好、变形抗力低的钢或合金,较容易锻造,由可锻性好;而塑性差、变形抗力大的钢或合金,锻造时易产生裂纹等缺陷,或所需设备吨位较大,锻造较困难,故可锻性差。在国外常评价各种钢及合金的相对可锻性。相应可锻性是基于各种合金在各自锻造温度范围内每消耗单位能量所得到的变形量,同时还考虑了合金在锻造工艺条件下达到规定的急剧变形程度的困难性以及断裂倾向