一种高温炉真空密封炉膛结构.pdf

运升****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高温炉真空密封炉膛结构.pdf

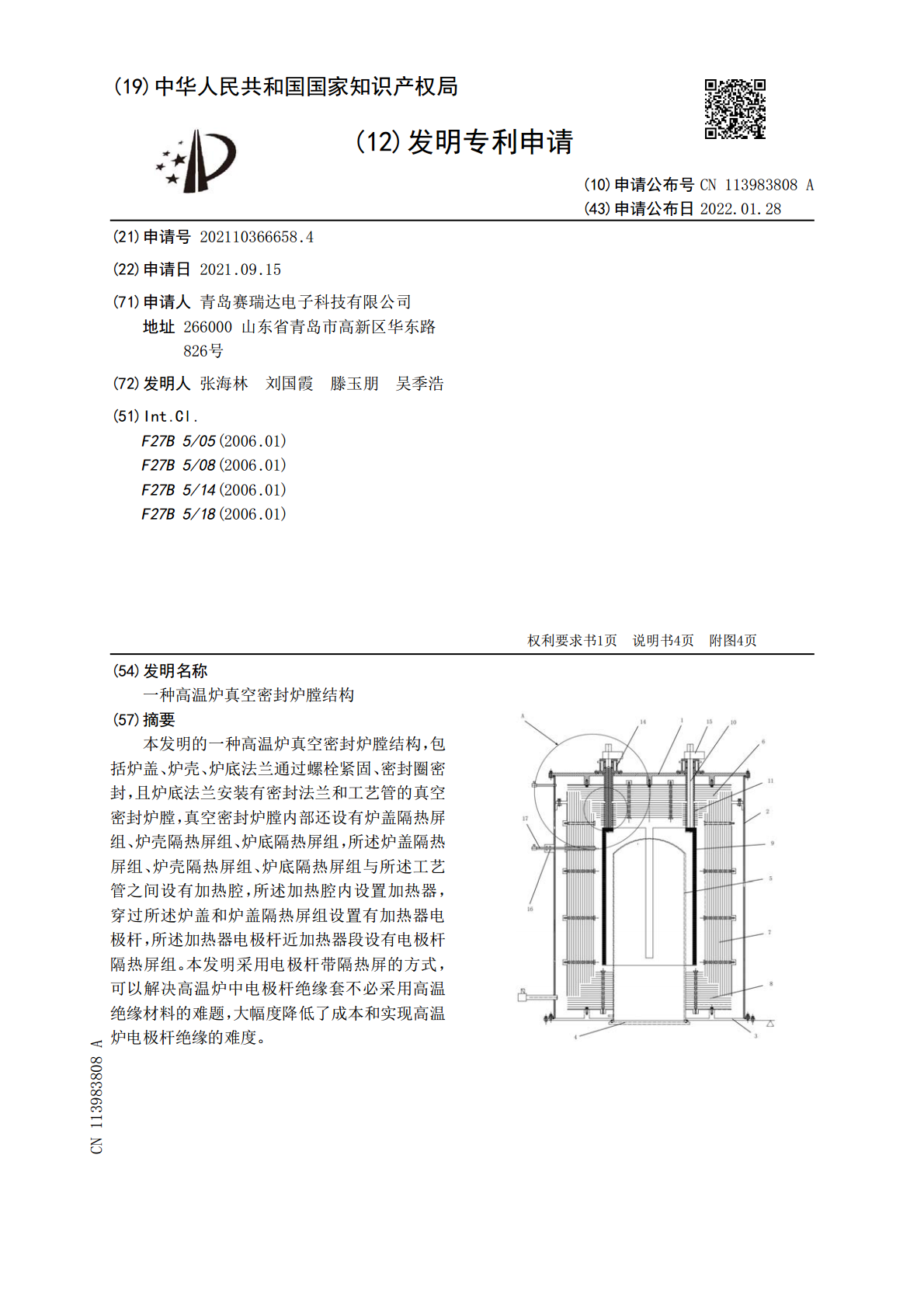

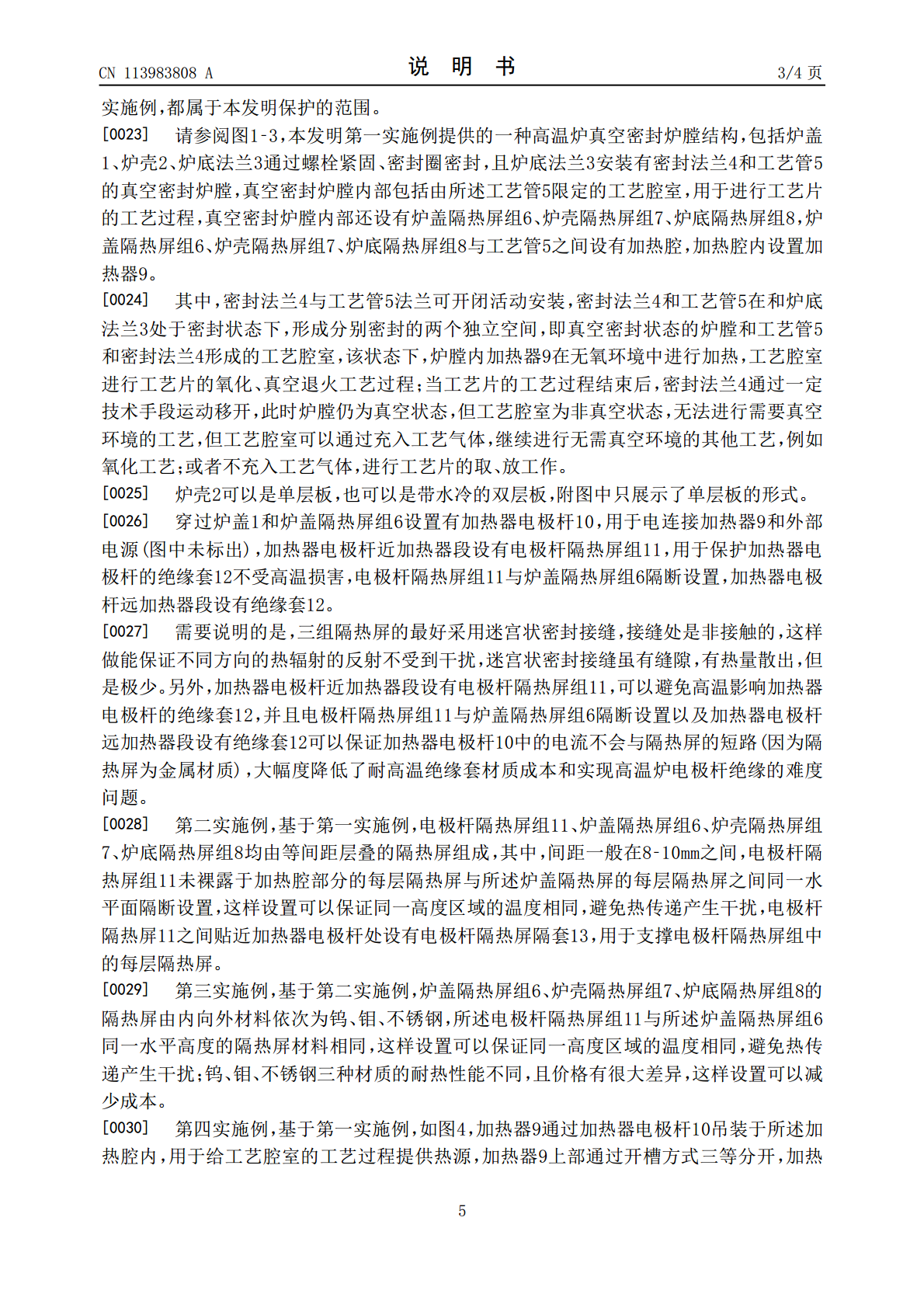

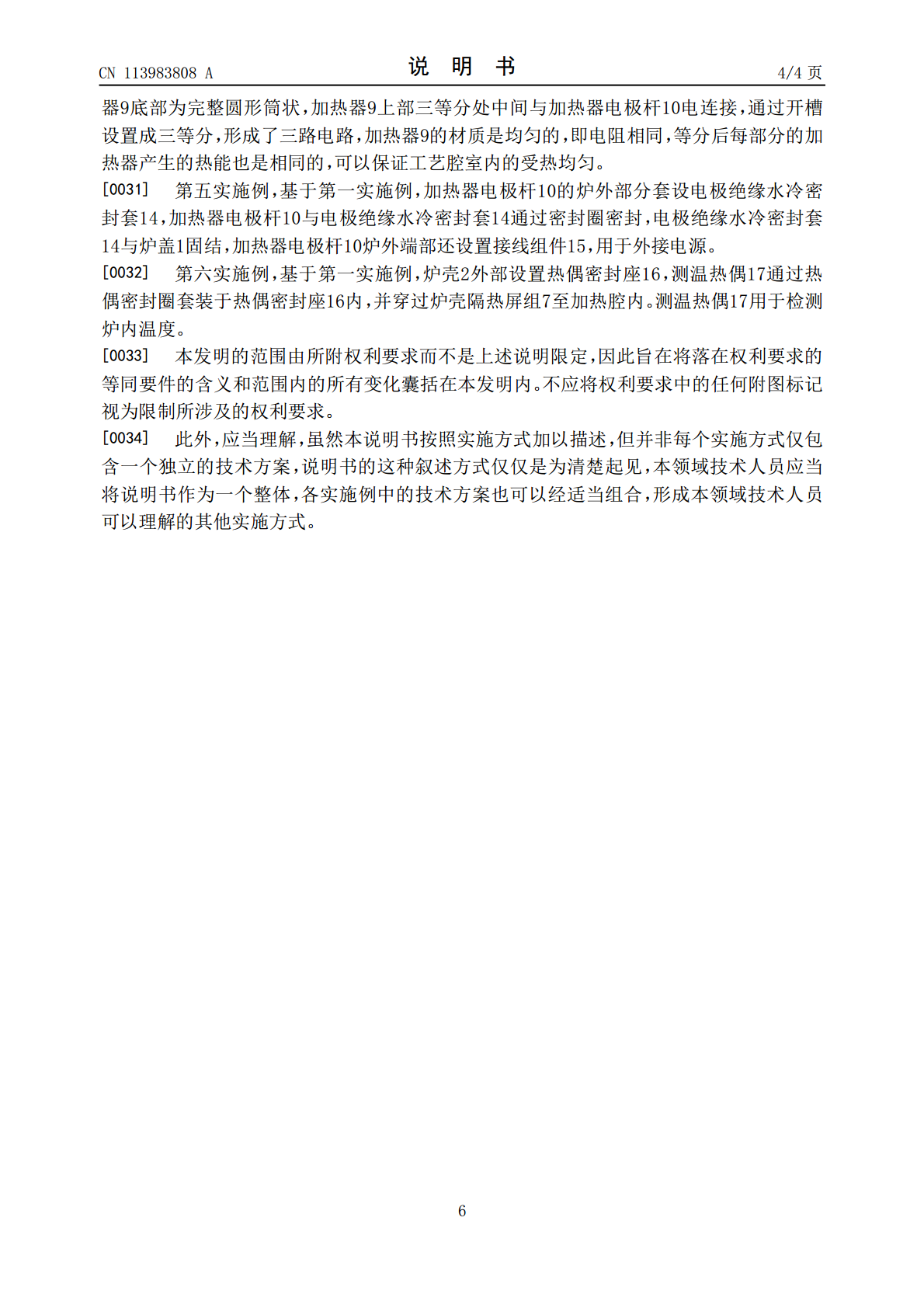

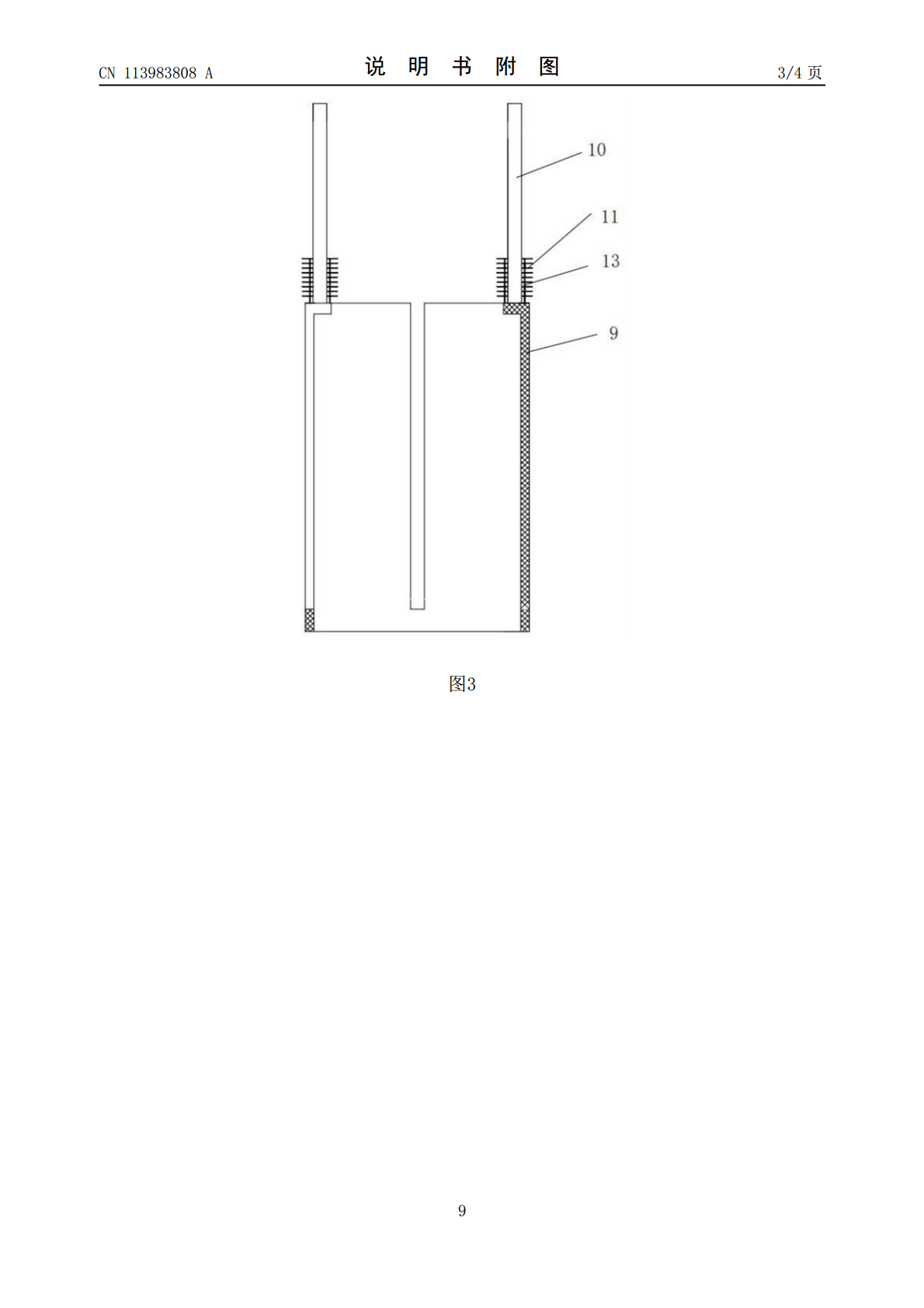

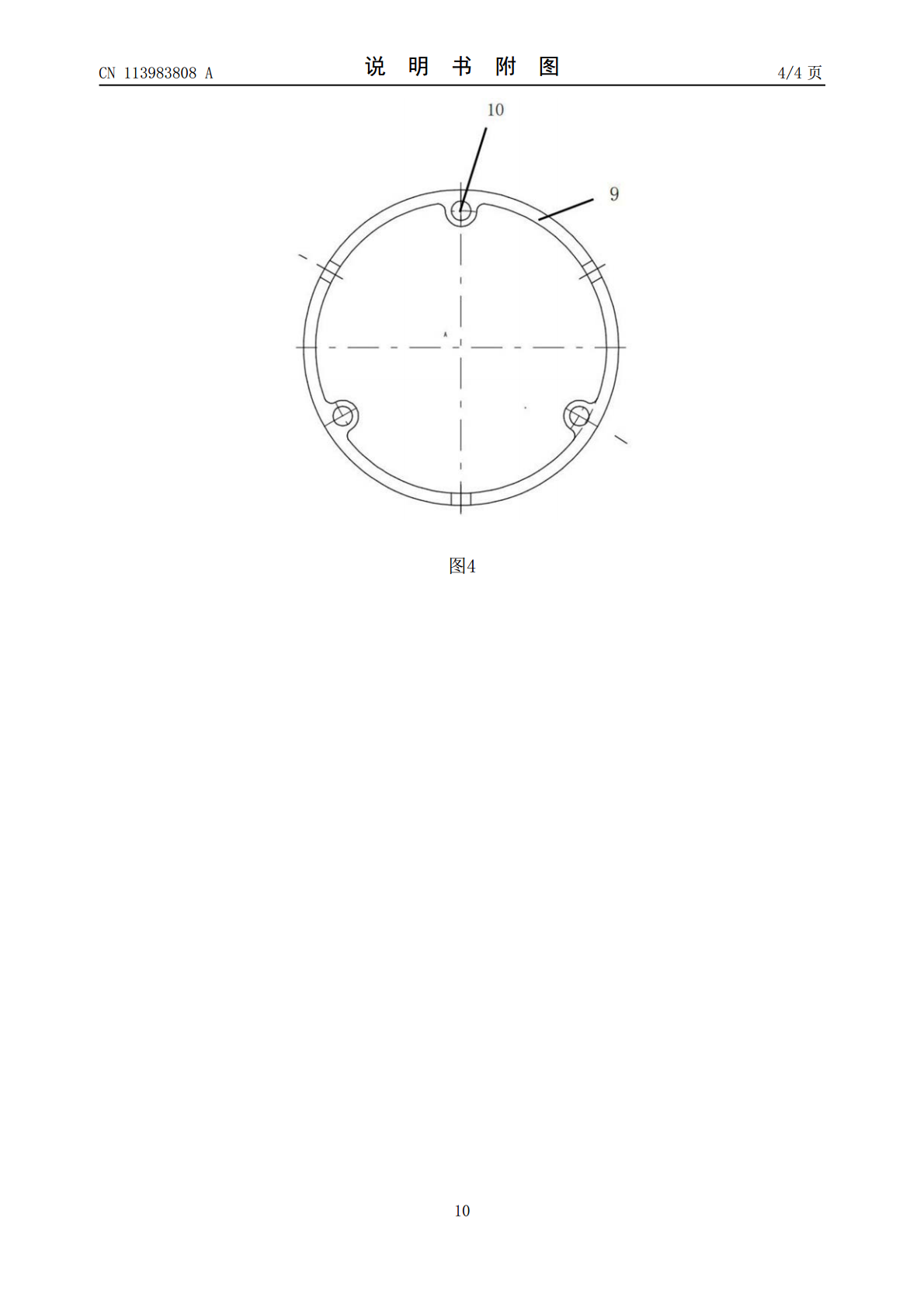

本发明的一种高温炉真空密封炉膛结构,包括炉盖、炉壳、炉底法兰通过螺栓紧固、密封圈密封,且炉底法兰安装有密封法兰和工艺管的真空密封炉膛,真空密封炉膛内部还设有炉盖隔热屏组、炉壳隔热屏组、炉底隔热屏组,所述炉盖隔热屏组、炉壳隔热屏组、炉底隔热屏组与所述工艺管之间设有加热腔,所述加热腔内设置加热器,穿过所述炉盖和炉盖隔热屏组设置有加热器电极杆,所述加热器电极杆近加热器段设有电极杆隔热屏组。本发明采用电极杆带隔热屏的方式,可以解决高温炉中电极杆绝缘套不必采用高温绝缘材料的难题,大幅度降低了成本和实现高温炉电极杆绝

工业炉高温炉膛密封结构.pdf

本发明提供一种工业炉高温炉膛密封结构,所述工业炉具有高温炉管组成的管系,管系沿垂向穿出炉膛并且汇总在炉外的集合管内,管系的排布方向为水平纵向,所述密封结构包括:沿水平纵向间隔设置的两条滑道,每一条滑道与工业炉的炉体相对固定,高温炉管形成的管系从所述两条滑道之间穿过并连接所述集合管;多个盖板,可沿水平纵向滑动地设置在所述滑道上,相邻的两个盖板在相邻端各设有缺口,相邻的两个缺口组成的穿孔可供高温炉管穿过。

一种高温炉炉膛结构.pdf

本发明提出了一种高温炉炉膛结构,包括:炉膛,由顶砖、壁砖和底砖共同围成;加热器固定装置,设置于所述顶砖的顶部,所述加热器固定装置包括第一钼棒砖、第二钼棒砖和第三钼棒砖,所述第一钼棒砖、第二钼棒砖和第三钼棒砖之间卡合设置;加热器,包括呈U形设置的硅钼棒,所述加热器贯穿加热器固定装置设置;热电偶,贯穿孔砖和所述顶砖后插入炉膛内设置,所述孔砖固定设置于顶砖的顶部,借此,本发明对加热器固定用砖的铺放结构做出了调整,具有结构简单,加热器换装方便的优点,本发明对炉膛的结构进行了改动,具有解决了槽板容易错位拱起,从而寿

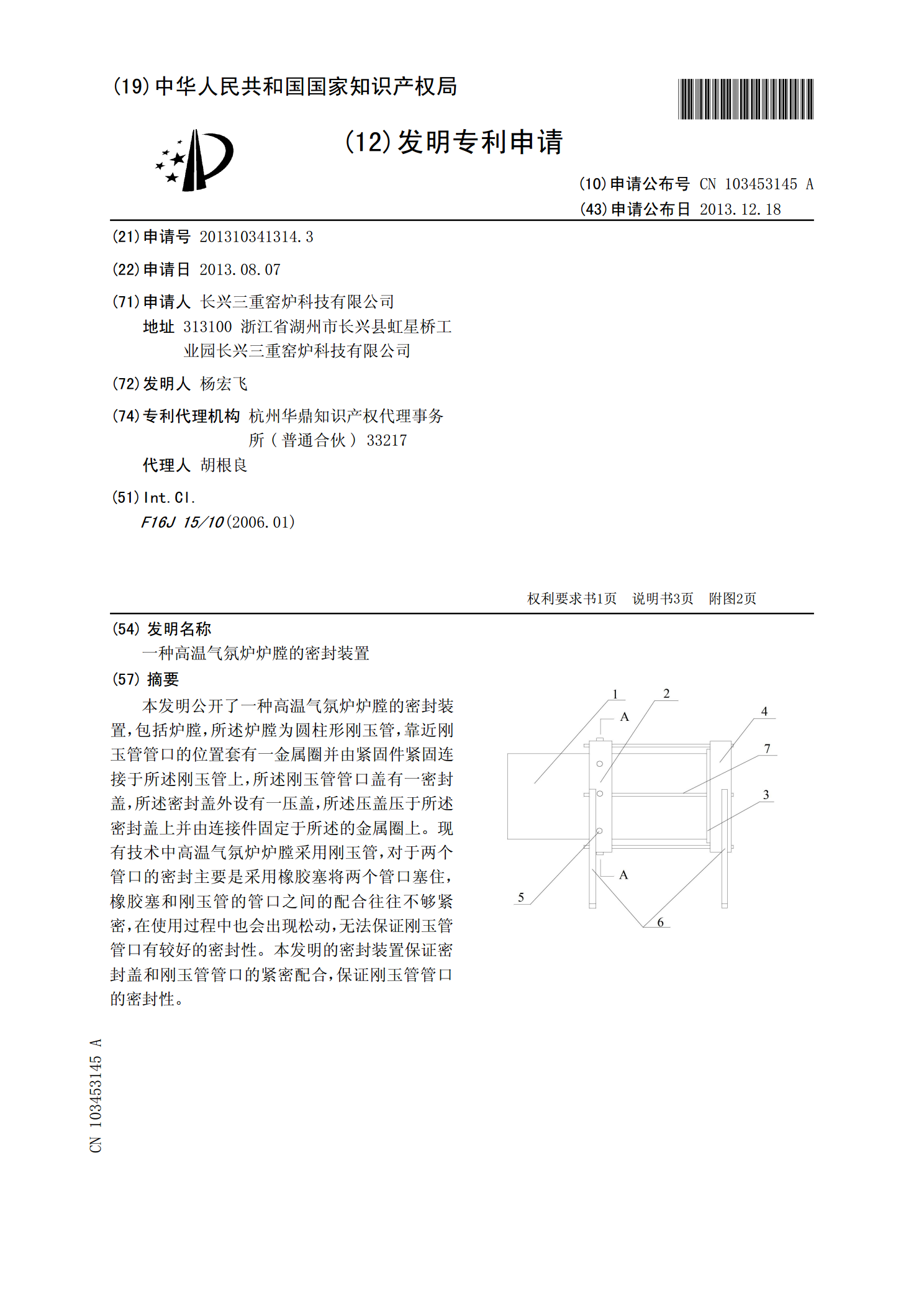

一种高温气氛炉炉膛的密封装置.pdf

本发明公开了一种高温气氛炉炉膛的密封装置,包括炉膛,所述炉膛为圆柱形刚玉管,靠近刚玉管管口的位置套有一金属圈并由紧固件紧固连接于所述刚玉管上,所述刚玉管管口盖有一密封盖,所述密封盖外设有一压盖,所述压盖压于所述密封盖上并由连接件固定于所述的金属圈上。现有技术中高温气氛炉炉膛采用刚玉管,对于两个管口的密封主要是采用橡胶塞将两个管口塞住,橡胶塞和刚玉管的管口之间的配合往往不够紧密,在使用过程中也会出现松动,无法保证刚玉管管口有较好的密封性。本发明的密封装置保证密封盖和刚玉管管口的紧密配合,保证刚玉管管口的密封

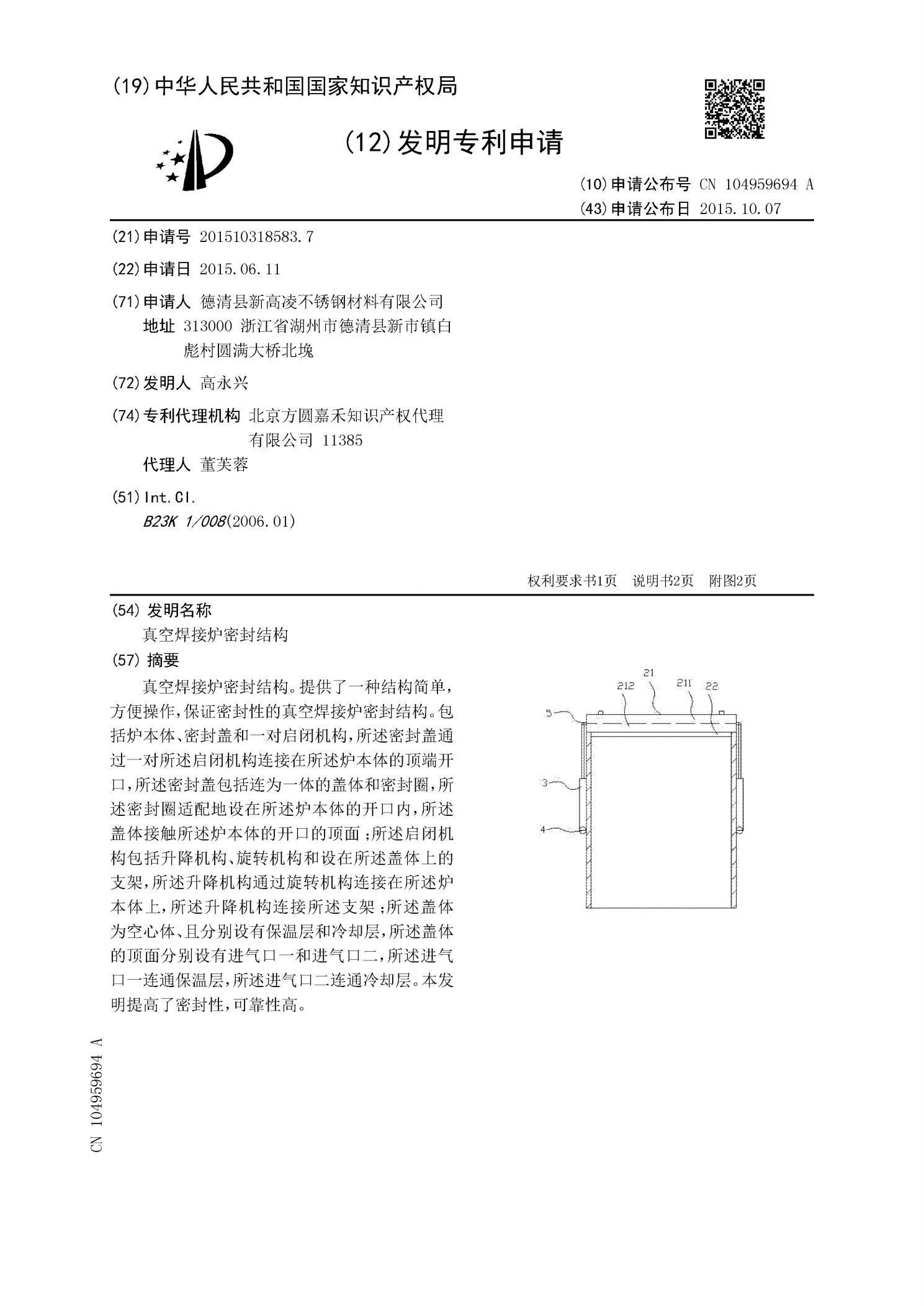

真空焊接炉密封结构.pdf

真空焊接炉密封结构。提供了一种结构简单,方便操作,保证密封性的真空焊接炉密封结构。包括炉本体、密封盖和一对启闭机构,所述密封盖通过一对所述启闭机构连接在所述炉本体的顶端开口,所述密封盖包括连为一体的盖体和密封圈,所述密封圈适配地设在所述炉本体的开口内,所述盖体接触所述炉本体的开口的顶面;所述启闭机构包括升降机构、旋转机构和设在所述盖体上的支架,所述升降机构通过旋转机构连接在所述炉本体上,所述升降机构连接所述支架;所述盖体为空心体、且分别设有保温层和冷却层,所述盖体的顶面分别设有进气口一和进气口二,所述进气