水泥烟气硫、硝、尘协同脱除方法.pdf

是你****嘉嘉

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

水泥烟气硫、硝、尘协同脱除方法.pdf

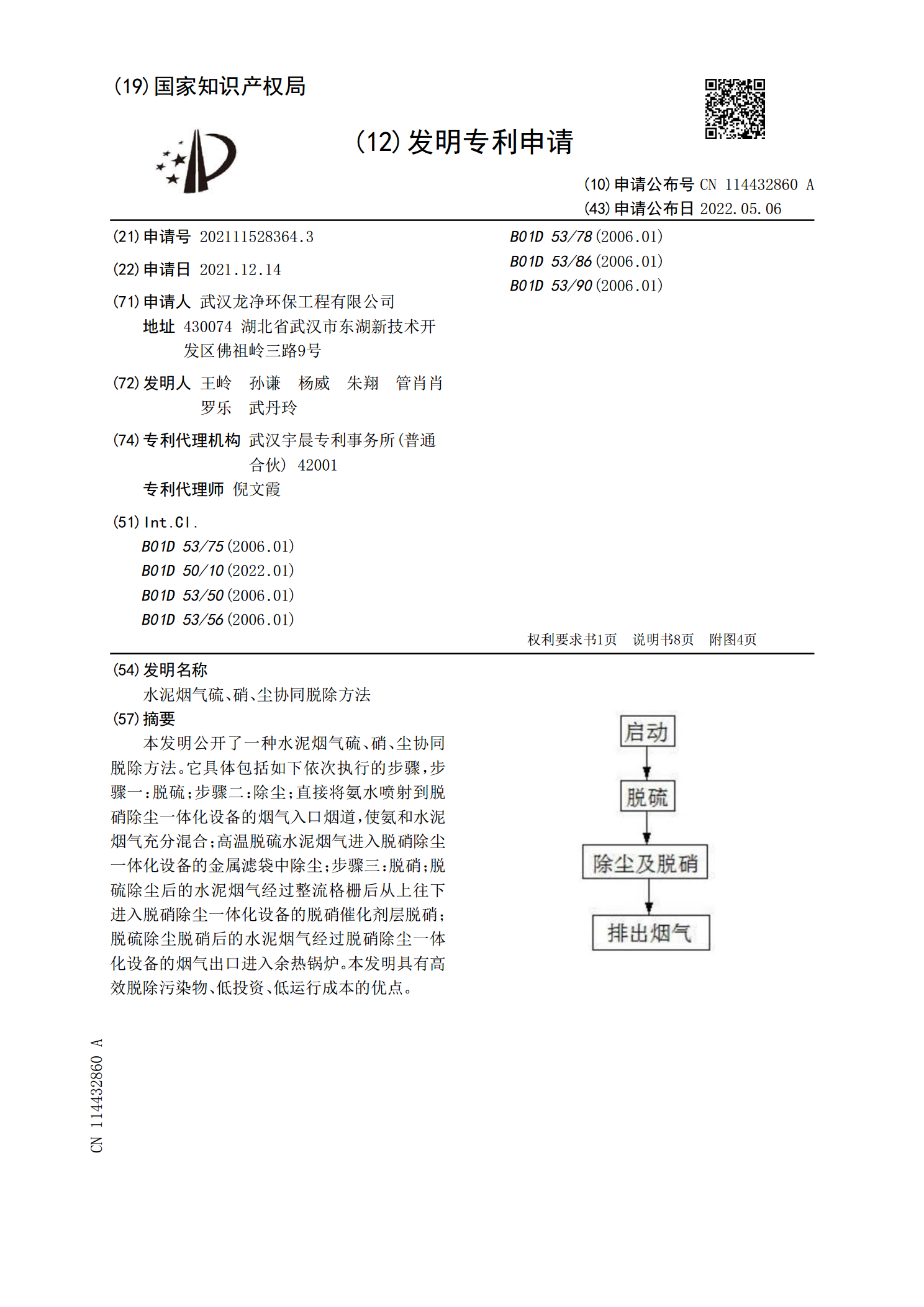

本发明公开了一种水泥烟气硫、硝、尘协同脱除方法。它具体包括如下依次执行的步骤,步骤一:脱硫;步骤二:除尘;直接将氨水喷射到脱硝除尘一体化设备的烟气入口烟道,使氨和水泥烟气充分混合;高温脱硫水泥烟气进入脱硝除尘一体化设备的金属滤袋中除尘;步骤三:脱硝;脱硫除尘后的水泥烟气经过整流格栅后从上往下进入脱硝除尘一体化设备的脱硝催化剂层脱硝;脱硫除尘脱硝后的水泥烟气经过脱硝除尘一体化设备的烟气出口进入余热锅炉。本发明具有高效脱除污染物、低投资、低运行成本的优点。

复合滤筒尘硝硫协同脱除技术在玻璃窑烟气治理中的应用.pptx

,目录PartOne复合滤筒尘硝硫协同脱除技术的原理技术特点与优势技术适用范围PartTwo技术在玻璃窑烟气治理中的应用方式技术应用的实际效果与数据支持技术对玻璃窑烟气治理的贡献PartThree当前技术的发展状况与趋势技术未来的发展方向与重点技术发展面临的挑战与机遇PartFour技术推广的意义与价值技术推广的策略与方法技术普及的途径与措施PartFive成功应用复合滤筒尘硝硫协同脱除技术的企业或项目案例案例分析:技术应用过程中的经验与教训案例对技术推广与普及的启示与借鉴意义THANKS

一种燃煤烟气尘硫硝汞一体化协同脱除的系统与方法.pdf

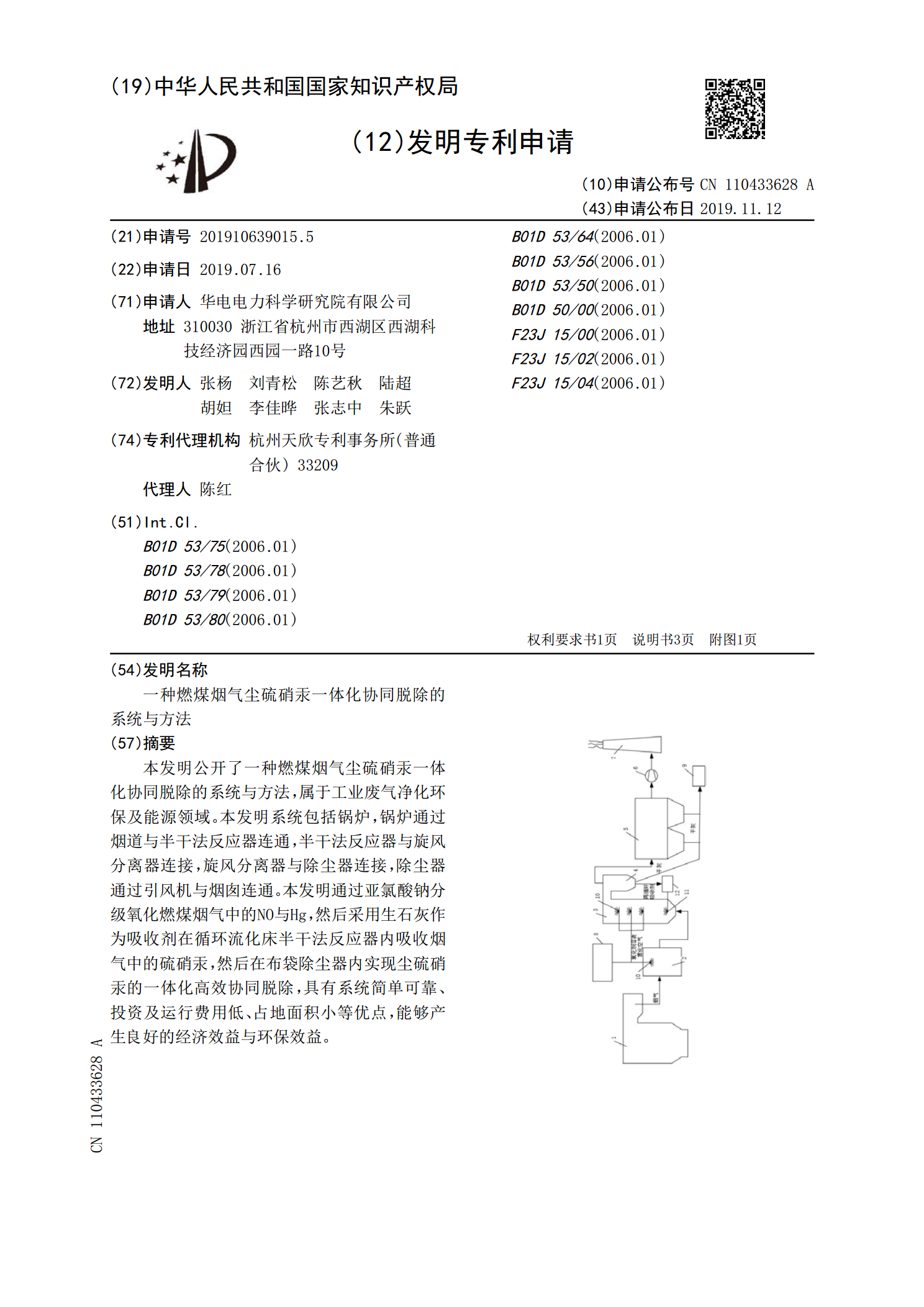

本发明公开了一种燃煤烟气尘硫硝汞一体化协同脱除的系统与方法,属于工业废气净化环保及能源领域。本发明系统包括锅炉,锅炉通过烟道与半干法反应器连通,半干法反应器与旋风分离器连接,旋风分离器与除尘器连接,除尘器通过引风机与烟囱连通。本发明通过亚氯酸钠分级氧化燃煤烟气中的NO与Hg,然后采用生石灰作为吸收剂在循环流化床半干法反应器内吸收烟气中的硫硝汞,然后在布袋除尘器内实现尘硫硝汞的一体化高效协同脱除,具有系统简单可靠、投资及运行费用低、占地面积小等优点,能够产生良好的经济效益与环保效益。

一种烟气硫硝尘一体脱除设备.pdf

本实用新型属于烟气处理技术领域,公开一种烟气硫硝尘一体脱除设备,包括吸收塔,所述吸收塔包括塔体,塔体的顶部设有排气筒,塔体顶部与排气筒下端连接处设有除沫器;塔体内设有填料层,塔体填料层上方设有喷淋系统,填料层下方设有烟气分布板,塔体的底部设有集液盘,集液盘侧壁底部设有溢流口,塔体下部设有与侧壁相切的烟气进口,烟气进口连接烟气进口管。本实用新型设计紧凑,能够保证烟气处理效果同时减小设备的体积,降低能耗,减少设备占地面积,从而降低烤烟工艺的生产成本。

水泥窑尾烟气尘硝协同处置工艺及系统.pdf

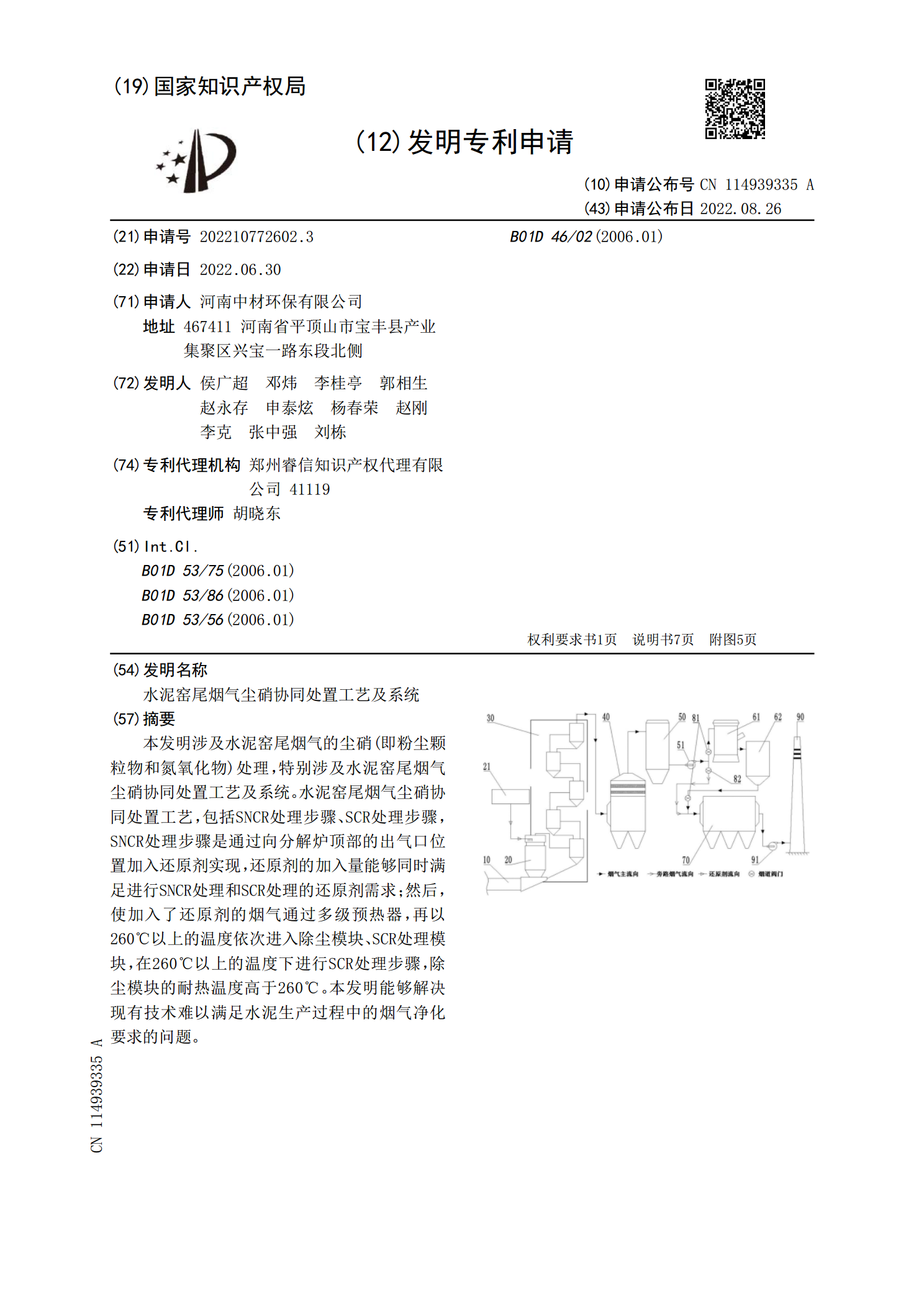

本发明涉及水泥窑尾烟气的尘硝(即粉尘颗粒物和氮氧化物)处理,特别涉及水泥窑尾烟气尘硝协同处置工艺及系统。水泥窑尾烟气尘硝协同处置工艺,包括SNCR处理步骤、SCR处理步骤,SNCR处理步骤是通过向分解炉顶部的出气口位置加入还原剂实现,还原剂的加入量能够同时满足进行SNCR处理和SCR处理的还原剂需求;然后,使加入了还原剂的烟气通过多级预热器,再以260℃以上的温度依次进入除尘模块、SCR处理模块,在260℃以上的温度下进行SCR处理步骤,除尘模块的耐热温度高于260℃。本发明能够解决现有技术难以满足水泥生