一种基于多约束的多目标柔性作业车间节能调度方法.pdf

文宣****66

亲,该文档总共24页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种基于多约束的多目标柔性作业车间节能调度方法.pdf

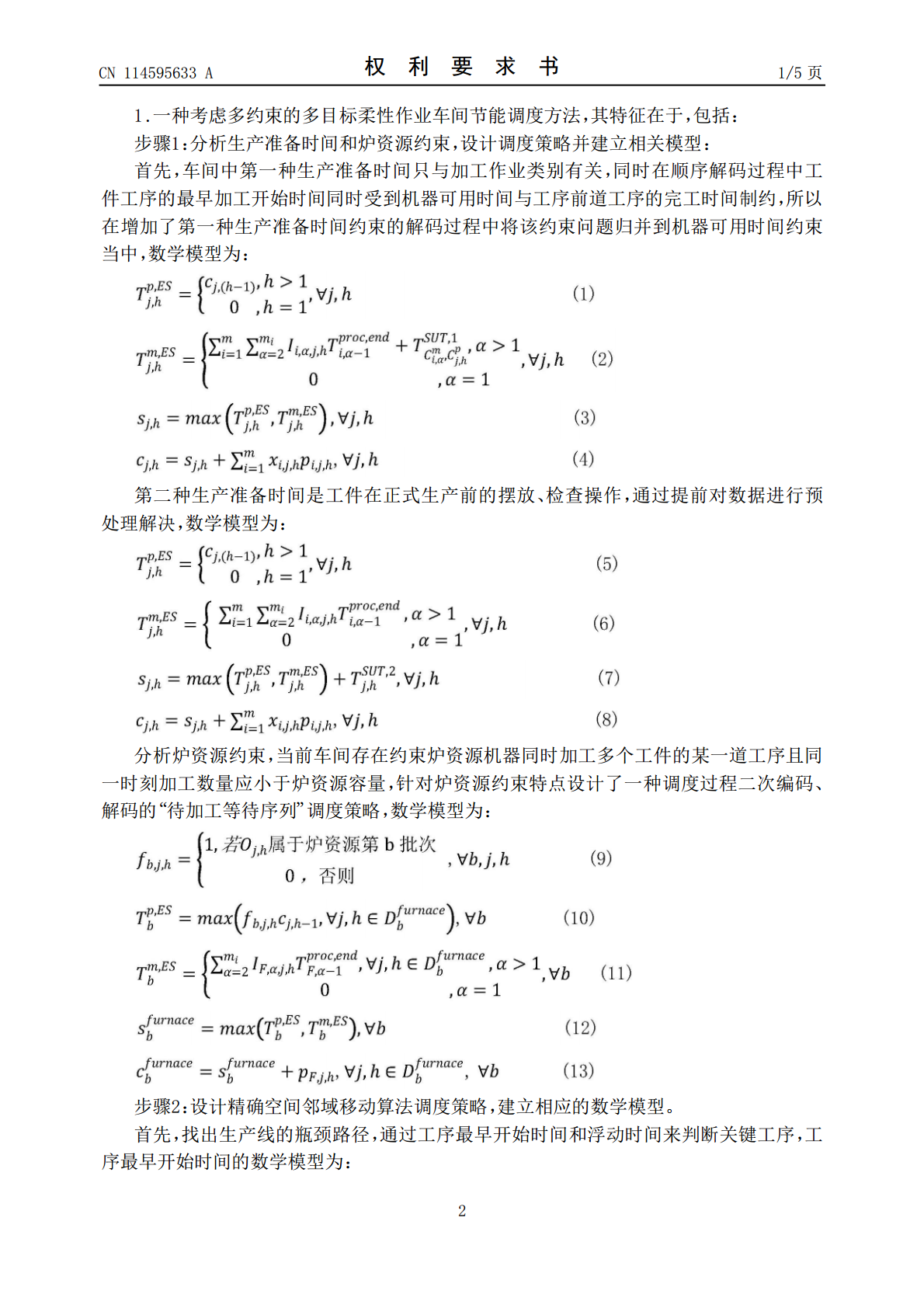

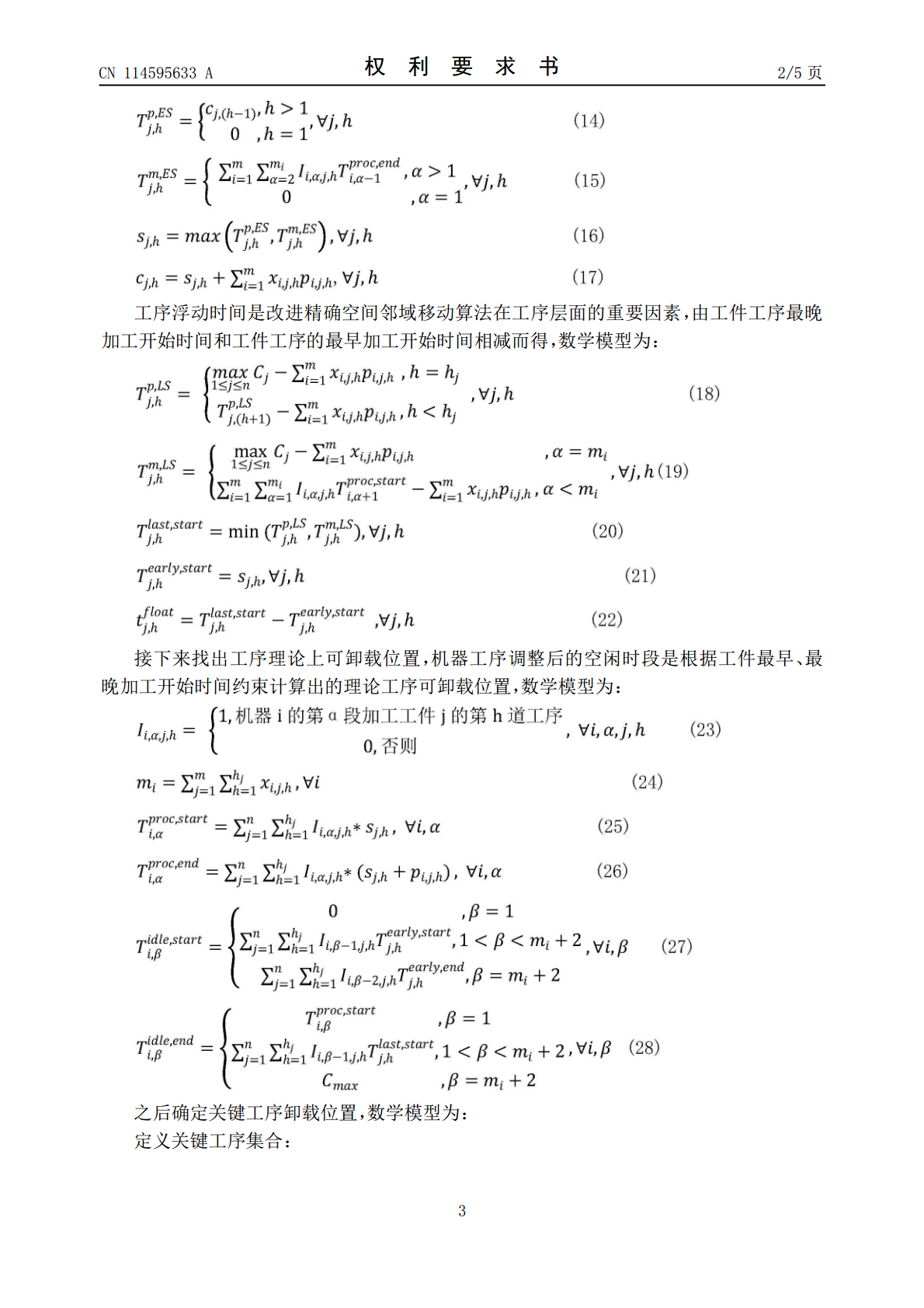

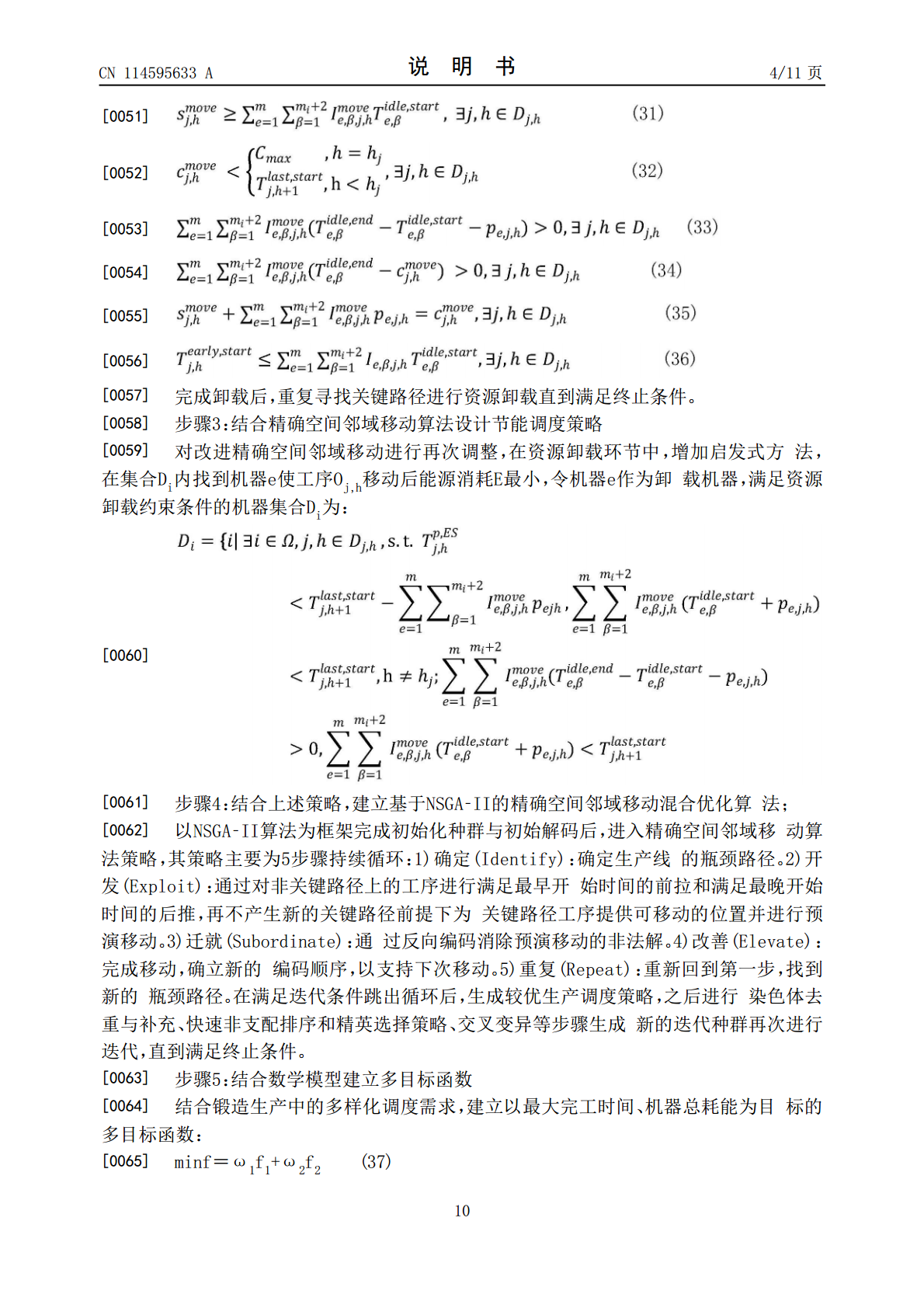

本发明公开了一种基于多约束的多目标柔性作业车间节能调度方法,增加炉资源加工约束和订单及工序约束,包含基于复杂约束柔性作业车间的调度模型与混合NSGA‑II和改进精确空间邻域移动算法,能够结合算法对于生产任务的分配与排序进行优化,达到缩短完工时间和减少能耗的作用。针对订单和工序批量约束问题:设计批量预处理调度策略以减少编码难度和基因数量;针对炉资源加工约束问题:设计调度过程二次编码、解码的“待加工等待序列”调度策略;针对节能调度策略:在改进算法的工序卸载环节中增加启发式方法。本发明为柔性作业车间提供了快速计

面向节能优化的多目标柔性作业车间生产调度方法研究.docx

面向节能优化的多目标柔性作业车间生产调度方法研究面向节能优化的多目标柔性作业车间生产调度方法研究摘要:随着社会经济的发展和科技的进步,对于资源的有效利用和环境保护的需求也日益迫切。在制造业领域,提高生产效率、减少能源消耗和降低环境污染成为当务之急。柔性作业车间生产调度作为制造业的重要环节,对于节能和优化生产过程具有重要意义。本文将重点探讨面向节能优化的多目标柔性作业车间生产调度方法。1.引言随着全球经济的快速发展和资源的日益紧缺,节能成为了各行各业共同关注的焦点之一。制造业作为国民经济的重要支柱,其能源消

多目标柔性作业车间调度方法研究.pdf

华中科技大学博士学位论文多目标柔性作业车间调度方法研究姓名:王晓娟申请学位级别:博士专业:工业工程指导教师:高亮;李培根2011-05-19摘要制造业是国民经济的重要组成部分。实际生产中的优化问题通常是多属性的一般是对多个目标的同时优化而且各个目标之间通常是不一致的比如产品质量和生产成本往往是两个互相冲突的目标。此外加工时间、完工

基于学习效应的多目标双柔性作业车间调度方法及系统.pdf

本发明提供基于学习效应的多目标双柔性作业车间调度方法及系统,涉及双柔性作业车间调度技术领域。本发明以最大完工时间和线边库存时间的组合加权函数作为目标函数构建多目标双柔性作业车间调度模型时,考虑的目标函数的约束条件里包括加工时间约束和准备时间约束,并且为了更准确表示出这两种约束,进一步选择两种不同的学习效应模型对这两种约束分别进行处理;最后基于处理后的这两种约束优化多目标双柔性作业车间调度模型,并对优化后的模型进行求解以获得模型最优解,即可根据模型最优解绘制多目标双柔性作业车间调度的甘特图,以实现生产调度。

基于多目标粒子群算法的柔性作业车间调度优化方法.docx

基于多目标粒子群算法的柔性作业车间调度优化方法随着现代制造业的发展,柔性作业车间调度已经成为一个重要的研究领域。如何实现柔性作业车间的调度优化已成为制造业提高效率、降低成本、提高生产能力的关键问题。而多目标粒子群算法能够高效地解决这个问题。一、问题描述柔性作业车间调度问题通常是一个NP难问题,它涉及多个作业、机器和约束条件。柔性作业车间调度问题包括如下几个方面:一是对各个订单进行分组和安排,使得不同的订单不仅可以在机器上进行混合加工,而且还能保证在时间上尽量接近。二是确定作业到机器的优化分配方案。三是确定