薄膜的炉管沉积方法.pdf

一只****ng

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

薄膜的炉管沉积方法.pdf

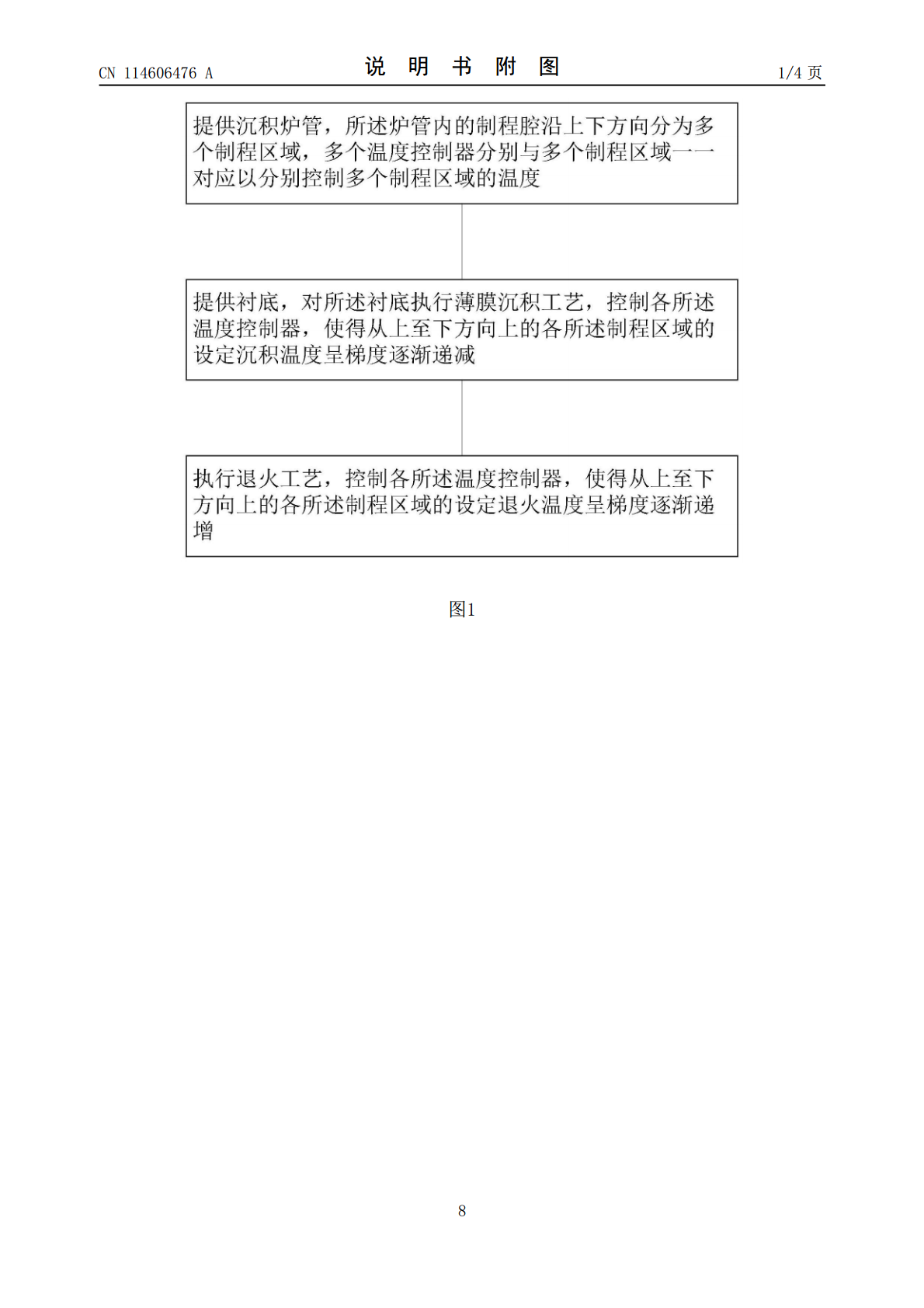

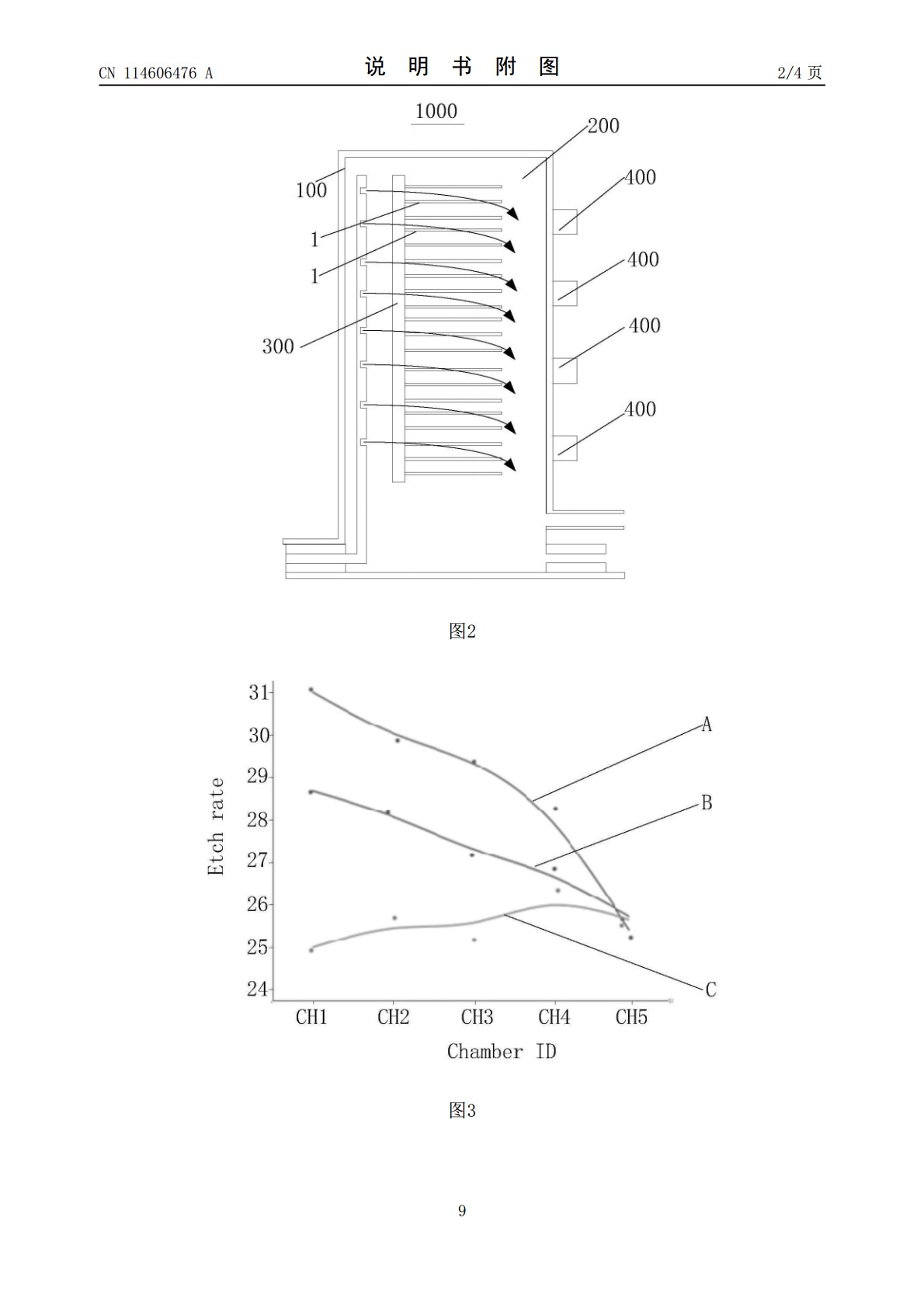

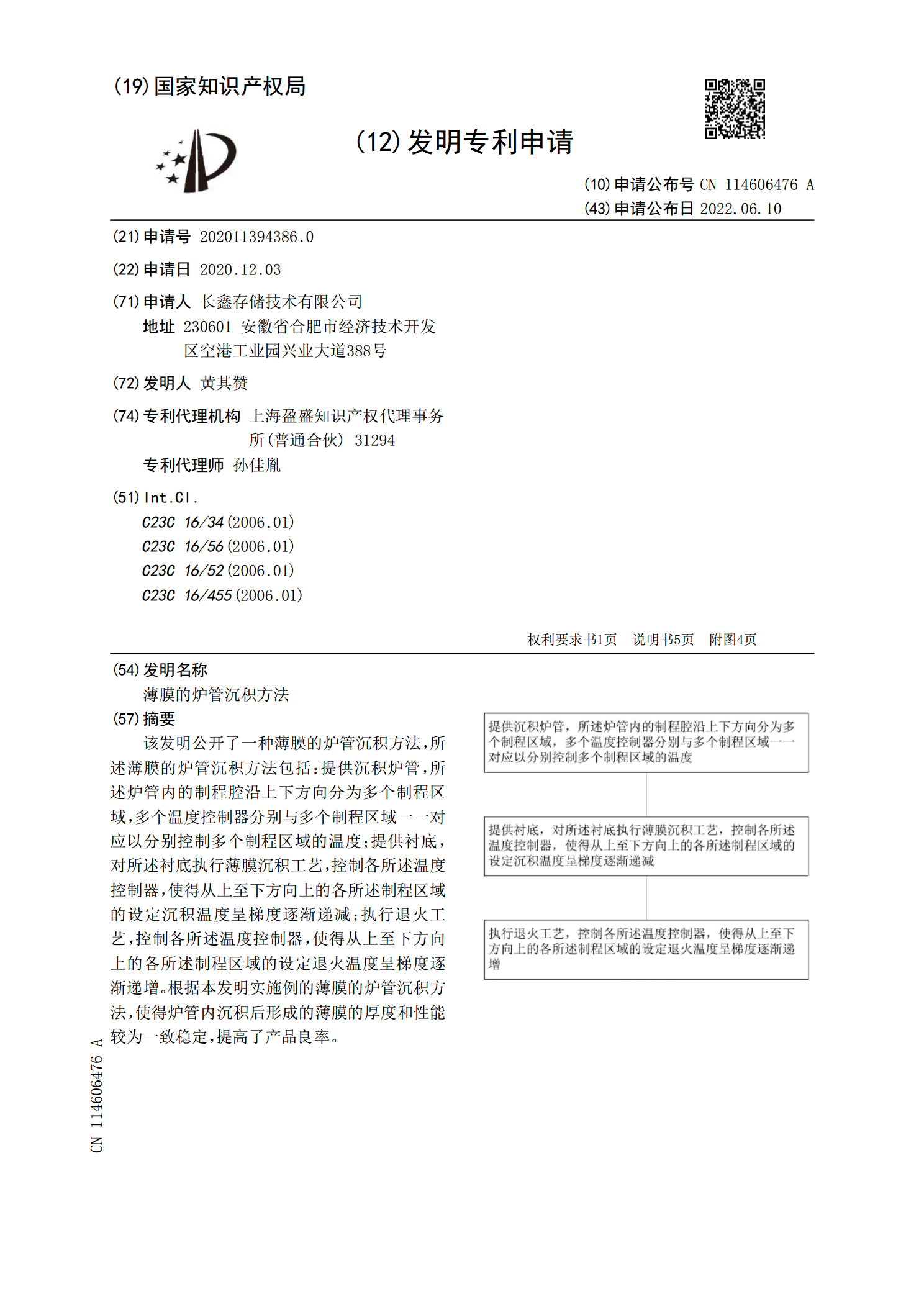

该发明公开了一种薄膜的炉管沉积方法,所述薄膜的炉管沉积方法包括:提供沉积炉管,所述炉管内的制程腔沿上下方向分为多个制程区域,多个温度控制器分别与多个制程区域一一对应以分别控制多个制程区域的温度;提供衬底,对所述衬底执行薄膜沉积工艺,控制各所述温度控制器,使得从上至下方向上的各所述制程区域的设定沉积温度呈梯度逐渐递减;执行退火工艺,控制各所述温度控制器,使得从上至下方向上的各所述制程区域的设定退火温度呈梯度逐渐递增。根据本发明实施例的薄膜的炉管沉积方法,使得炉管内沉积后形成的薄膜的厚度和性能较为一致稳定,提

薄膜沉积方法及炉管装置.pdf

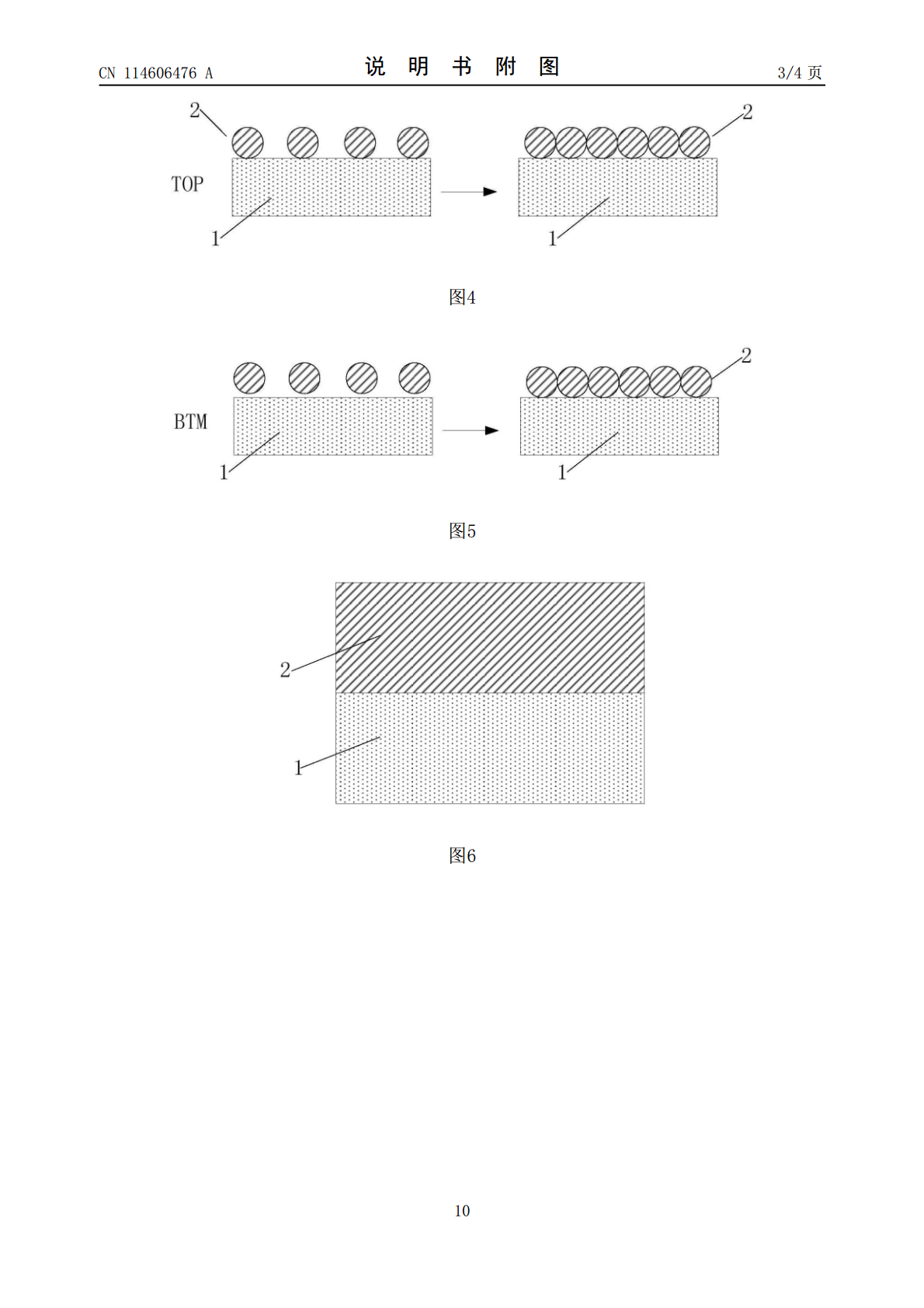

本发明涉及半导体制造技术领域,尤其涉及一种薄膜沉积方法及炉管装置。所述薄膜沉积方法,包括如下步骤:提供一晶圆,所述晶圆位于持续喷射反应气体的晶舟内;对所述晶圆加热,以形成第一膜层于所述晶圆表面,所述第一膜层的厚度沿所述晶圆中心指向边缘的方向逐渐增大;对所述晶圆降温,以形成沿所述晶圆轴向方向层叠于所述第一膜层表面的第二膜层,所述第二膜层的厚度沿所述晶圆中心指向边缘的方向逐渐减小。本发明沉积于晶圆表面的薄膜的厚度分布更加均匀,确保了晶圆产品的良率。

一种沉积炉管及沉积薄膜的方法.pdf

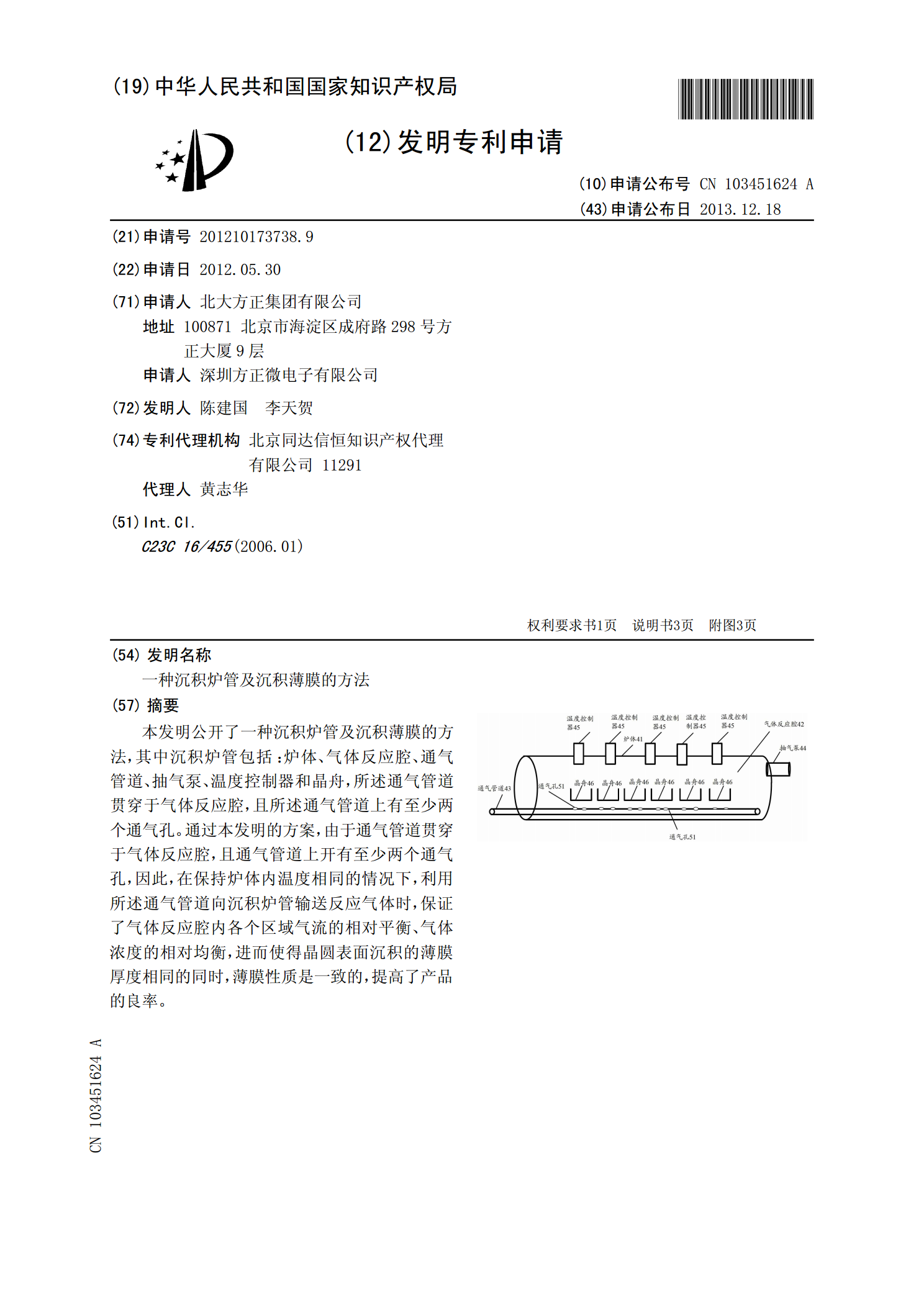

本发明公开了一种沉积炉管及沉积薄膜的方法,其中沉积炉管包括:炉体、气体反应腔、通气管道、抽气泵、温度控制器和晶舟,所述通气管道贯穿于气体反应腔,且所述通气管道上有至少两个通气孔。通过本发明的方案,由于通气管道贯穿于气体反应腔,且通气管道上开有至少两个通气孔,因此,在保持炉体内温度相同的情况下,利用所述通气管道向沉积炉管输送反应气体时,保证了气体反应腔内各个区域气流的相对平衡、气体浓度的相对均衡,进而使得晶圆表面沉积的薄膜厚度相同的同时,薄膜性质是一致的,提高了产品的良率。

沉积炉管内管、沉积炉管以及沉积方法.pdf

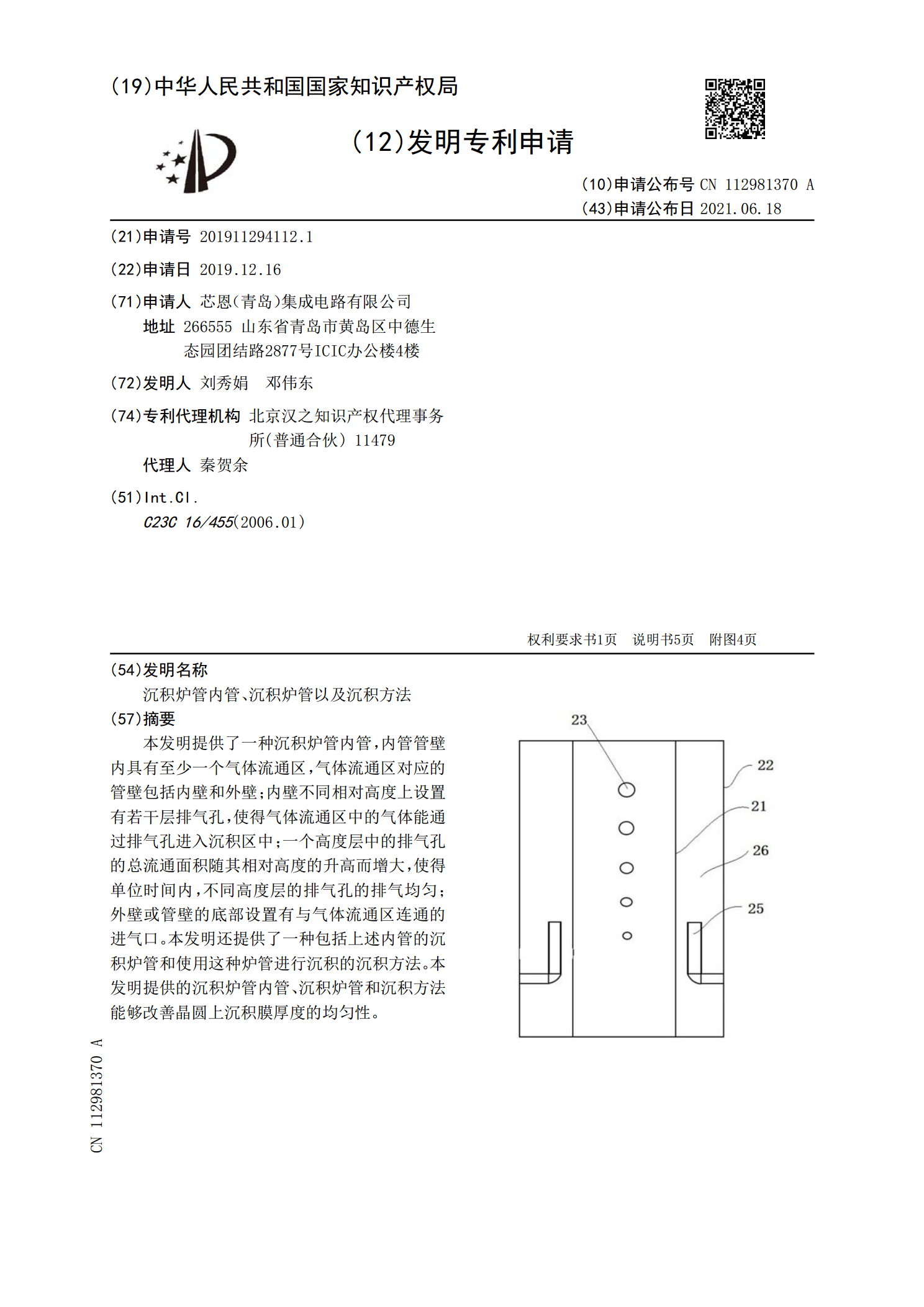

本发明提供了一种沉积炉管内管,内管管壁内具有至少一个气体流通区,气体流通区对应的管壁包括内壁和外壁;内壁不同相对高度上设置有若干层排气孔,使得气体流通区中的气体能通过排气孔进入沉积区中;一个高度层中的排气孔的总流通面积随其相对高度的升高而增大,使得单位时间内,不同高度层的排气孔的排气均匀;外壁或管壁的底部设置有与气体流通区连通的进气口。本发明还提供了一种包括上述内管的沉积炉管和使用这种炉管进行沉积的沉积方法。本发明提供的沉积炉管内管、沉积炉管和沉积方法能够改善晶圆上沉积膜厚度的均匀性。

薄膜沉积设备及薄膜沉积方法.pdf

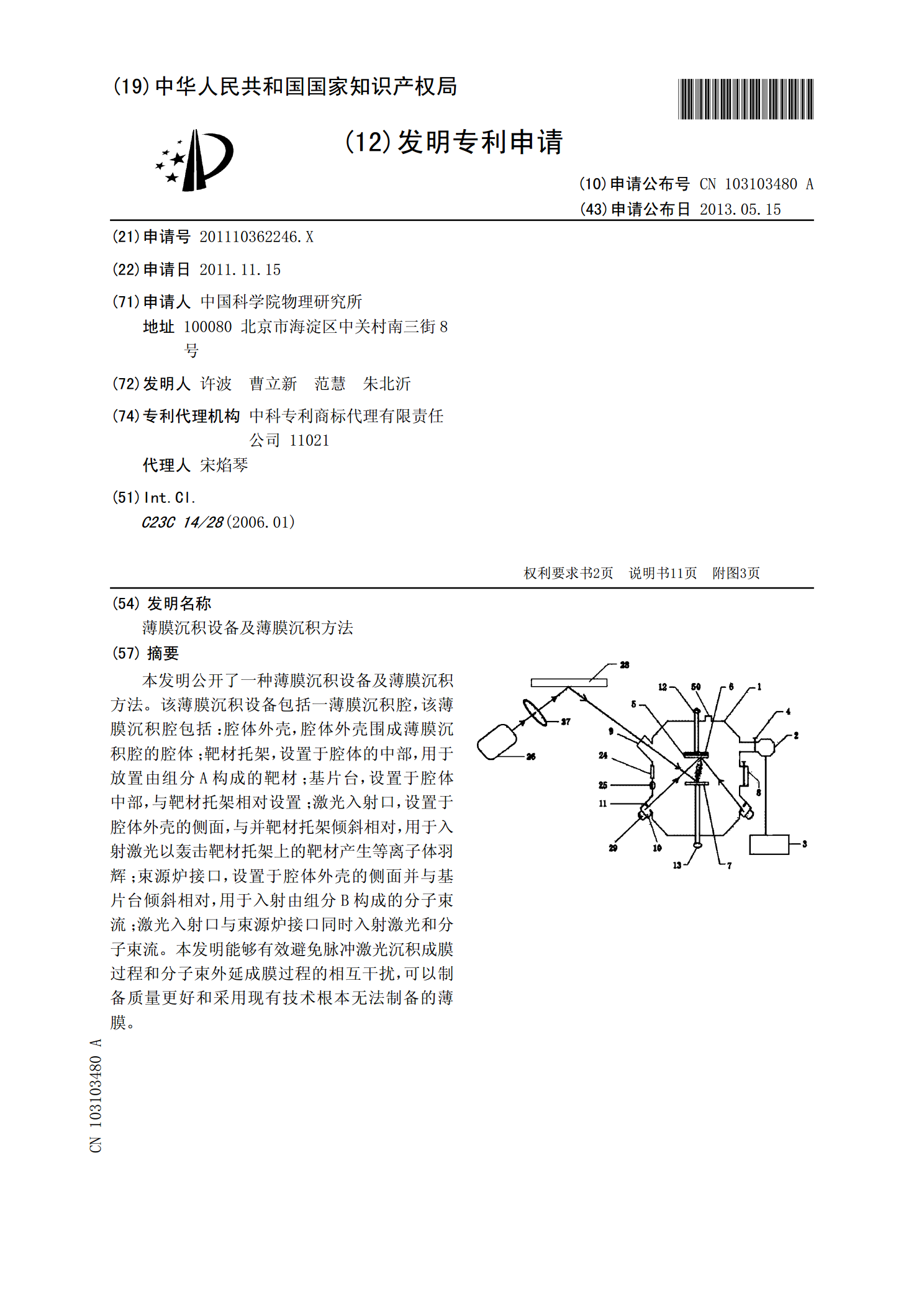

本发明公开了一种薄膜沉积设备及薄膜沉积方法。该薄膜沉积设备包括一薄膜沉积腔,该薄膜沉积腔包括:腔体外壳,腔体外壳围成薄膜沉积腔的腔体;靶材托架,设置于腔体的中部,用于放置由组分A构成的靶材;基片台,设置于腔体中部,与靶材托架相对设置;激光入射口,设置于腔体外壳的侧面,与并靶材托架倾斜相对,用于入射激光以轰击靶材托架上的靶材产生等离子体羽辉;束源炉接口,设置于腔体外壳的侧面并与基片台倾斜相对,用于入射由组分B构成的分子束流;激光入射口与束源炉接口同时入射激光和分子束流。本发明能够有效避免脉冲激光沉积成膜过程