一种低氯锌冶炼熔铸电炉炼锌造渣剂及其使用方法.pdf

mm****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低氯锌冶炼熔铸电炉炼锌造渣剂及其使用方法.pdf

本发明公开了一种低氯锌冶炼熔铸电炉炼锌造渣剂,按重量计份,包括以下成分:石粉40‑60份,氯化铵10‑30份,碳酸氢铵10‑30份。本发明渣含锌明显降低;渣型松散且无结块现象;扒渣劳动强度明显减低;烟气量明显减少,能够广泛应用在造渣剂技术领域。

一种环保型锌及锌合金熔铸用造渣剂及其使用方法.pdf

本发明公开了一种环保型锌及锌合金熔铸用造渣剂及其使用方法,属于锌及锌合金熔铸技术领域。本发明造渣剂由造气剂3%~10%、还原剂3%~10%、精炼剂22%~35%、分散吸附剂50%~65%。其配制方法为称取上述四种组成人工或机械混匀装袋即可。本发明造渣剂在熔炼炉的添加量为炉内锌及锌合金液质量的0.1%~0.4%,造渣时间不低于15~25分钟,待炉内金属液表面的渣呈分散粉状时进行清渣处理。本发明造渣剂的特点在于其应用于锌及锌合金的熔铸造渣处理,造渣时渣液分离方便,烟尘排放量较少,采用本发明造渣剂造渣时渣液分离

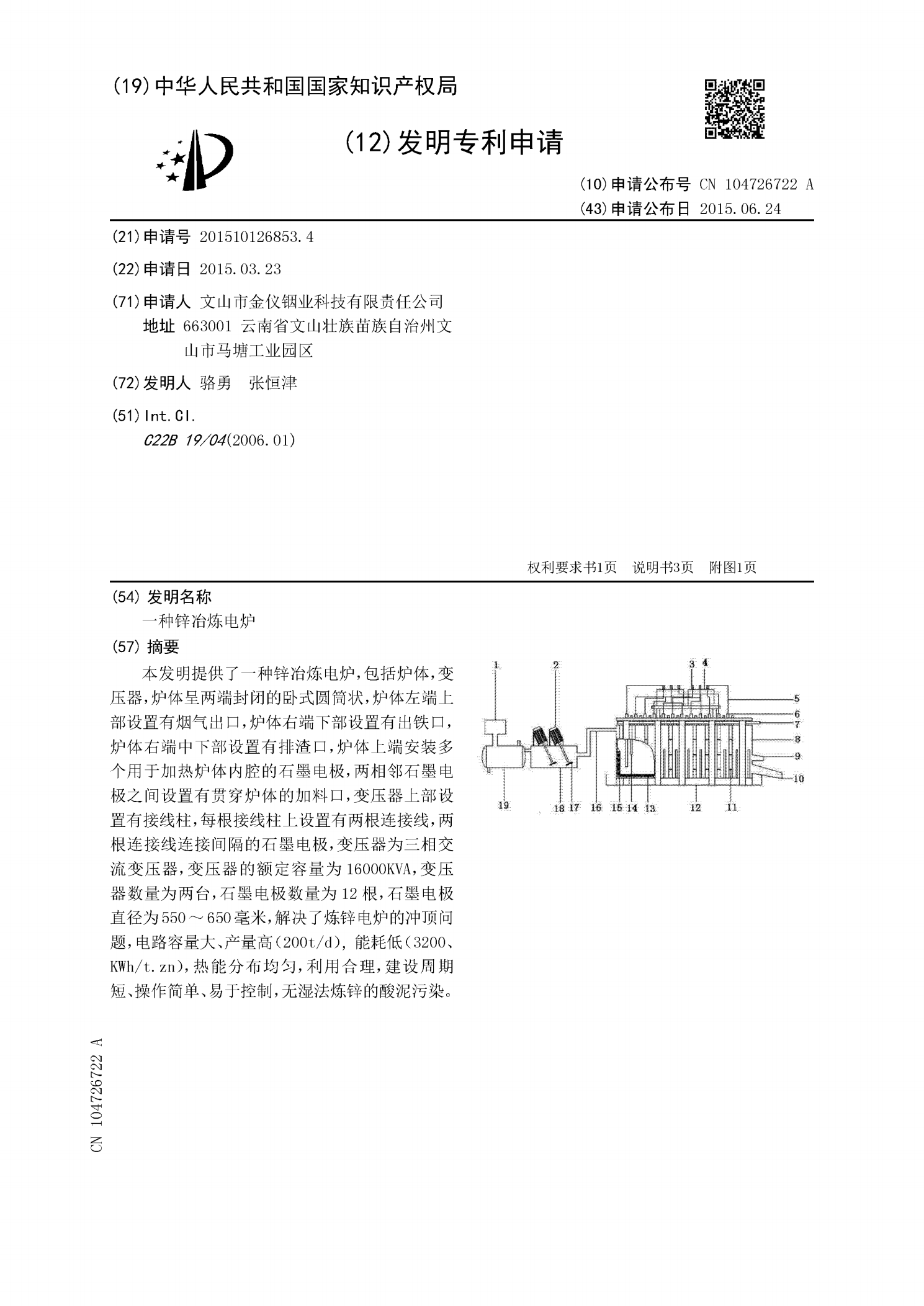

一种锌冶炼电炉.pdf

本发明提供了一种锌冶炼电炉,包括炉体,变压器,炉体呈两端封闭的卧式圆筒状,炉体左端上部设置有烟气出口,炉体右端下部设置有出铁口,炉体右端中下部设置有排渣口,炉体上端安装多个用于加热炉体内腔的石墨电极,两相邻石墨电极之间设置有贯穿炉体的加料口,变压器上部设置有接线柱,每根接线柱上设置有两根连接线,两根连接线连接间隔的石墨电极,变压器为三相交流变压器,变压器的额定容量为16000KVA,变压器数量为两台,石墨电极数量为12根,石墨电极直径为550~650毫米,解决了炼锌电炉的冲顶问题,电路容量大、产量高(20

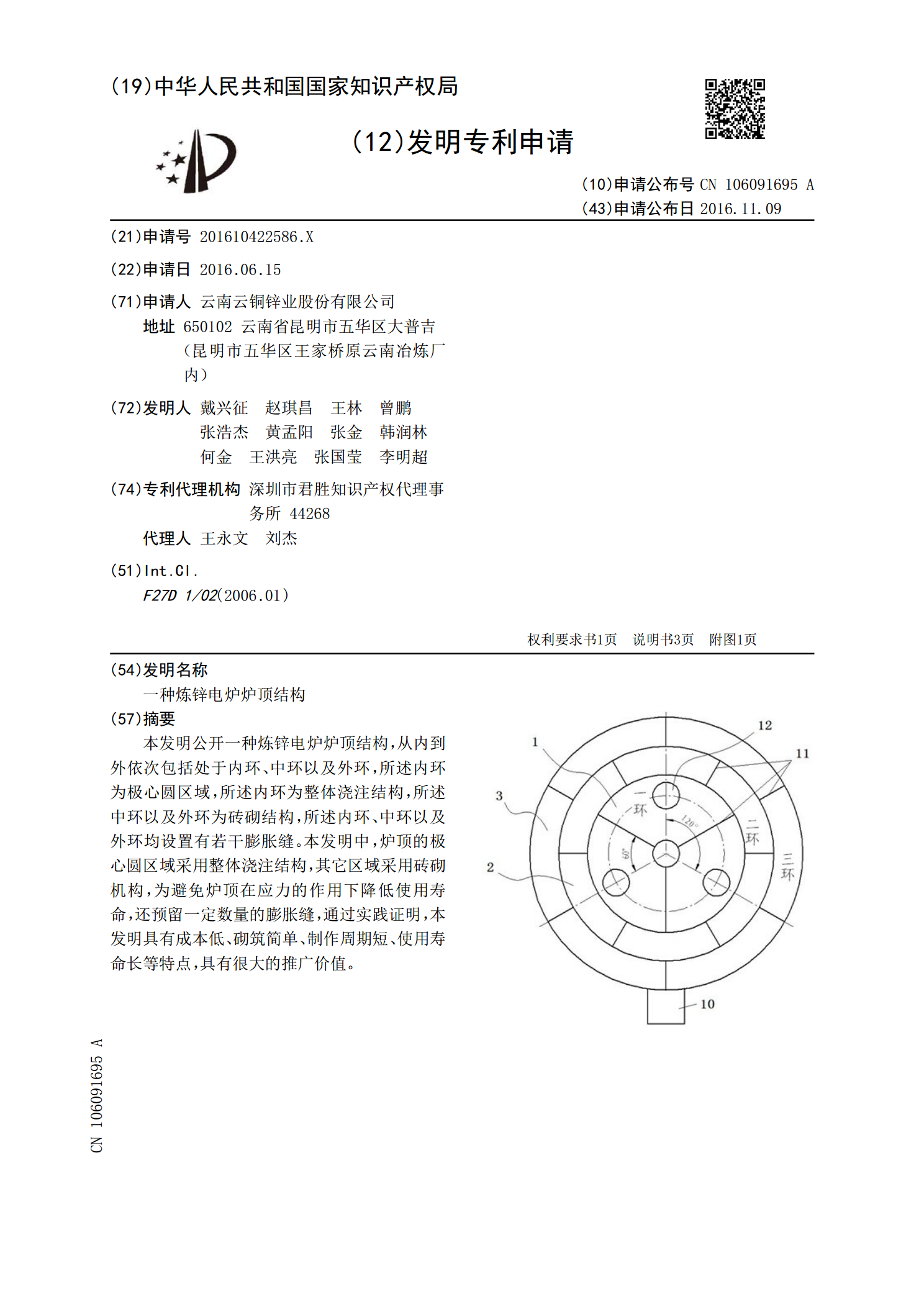

一种炼锌电炉炉顶结构.pdf

本发明公开一种炼锌电炉炉顶结构,从内到外依次包括处于内环、中环以及外环,所述内环为极心圆区域,所述内环为整体浇注结构,所述中环以及外环为砖砌结构,所述内环、中环以及外环均设置有若干膨胀缝。本发明中,炉顶的极心圆区域采用整体浇注结构,其它区域采用砖砌机构,为避免炉顶在应力的作用下降低使用寿命,还预留一定数量的膨胀缝,通过实践证明,本发明具有成本低、砌筑简单、制作周期短、使用寿命长等特点,具有很大的推广价值。

31锌冶炼锌电解锌渣锌白高炉炼锌(精华).pdf

3.1锌冶炼锌电解锌渣锌白高炉炼锌、锌回收处理工艺技术与设备、专利技术资料汇编(全套140元)1.用锌白炉冶炼炉渣生产氧化锌的方法2.从锌渣中提取锌的方法3.成锌冶炼锌法4.炼锌电炉及其工艺5.β-萘酚用于电解锌主、副系统除钴的方法6.铜锌物料鼓风炉熔炼铜锌分离方法7.炼锌电炉8.粉末渗锌设备9.生物沥滤和电解提取法从含锌硫化物矿物中回收锌10.从含锌的初级原料或次级原料中连续制造高纯度电解锌或含锌化合物的方法11.一种湿法炼锌工艺12.菱锌矿制取高纯氧化锌的方法13.浸锌渣中有价元素的综合回收方法14.