一种高炉煤气脱硫活性炭再生方法.pdf

朋兴****en

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高炉煤气脱硫活性炭再生方法.pdf

本发明涉及一种高炉煤气脱硫活性炭再生方法,属于环保技术领域,包括以下步骤:S1预处理:将已吸附饱和的活性炭置于再生反应釜中,清水浸泡并采用超声波周期性间歇震荡,浸泡温度为25~35℃,预处理时间为8~12h;S2生物再生:向再生反应釜中加入经过筛选培育的微生物菌液,通过微生物菌液中的硫氧化细菌的氧化作用,将单质硫氧化为硫酸;S3加热烘干:向再生反应釜中通入清水对活性炭进行清洗,随后过滤出活性炭,然后通过加热烘干得到再生活性炭。本发明通过超声震荡、微生物氧化使吸附H

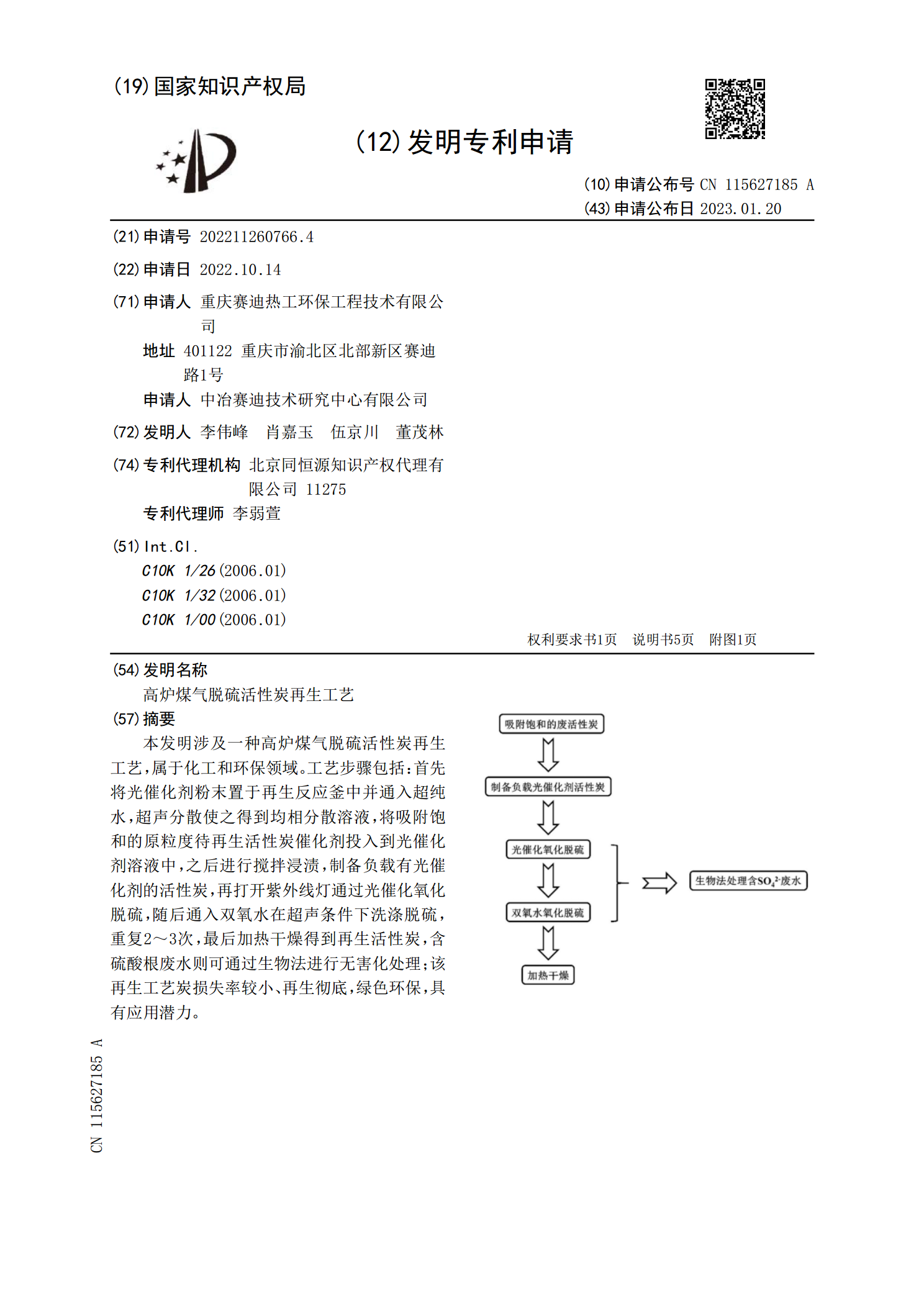

高炉煤气脱硫活性炭再生工艺.pdf

本发明涉及一种高炉煤气脱硫活性炭再生工艺,属于化工和环保领域。工艺步骤包括:首先将光催化剂粉末置于再生反应釜中并通入超纯水,超声分散使之得到均相分散溶液,将吸附饱和的原粒度待再生活性炭催化剂投入到光催化剂溶液中,之后进行搅拌浸渍,制备负载有光催化剂的活性炭,再打开紫外线灯通过光催化氧化脱硫,随后通入双氧水在超声条件下洗涤脱硫,重复2~3次,最后加热干燥得到再生活性炭,含硫酸根废水则可通过生物法进行无害化处理;该再生工艺炭损失率较小、再生彻底,绿色环保,具有应用潜力。

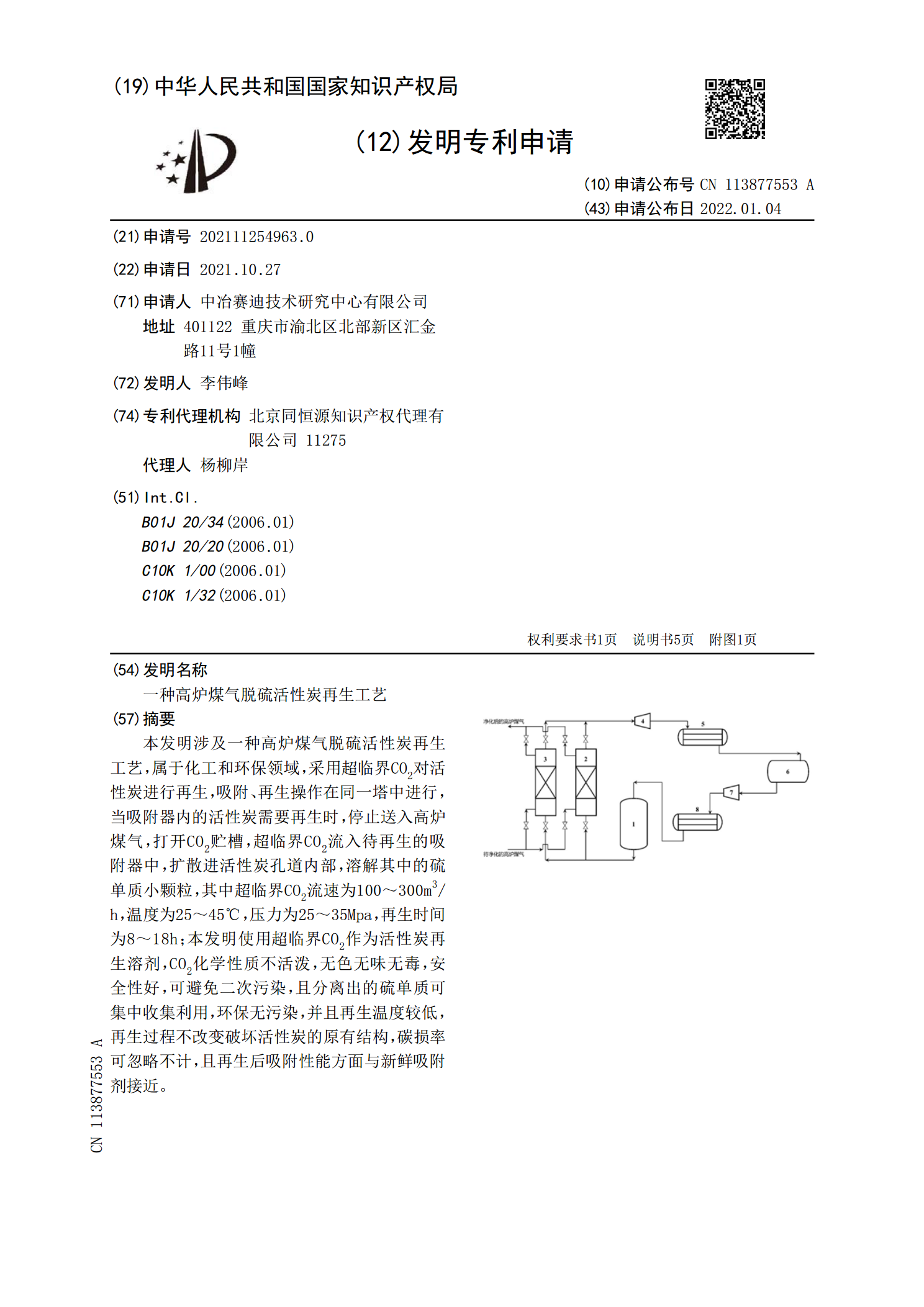

一种高炉煤气脱硫活性炭再生工艺.pdf

本发明涉及一种高炉煤气脱硫活性炭再生工艺,属于化工和环保领域,采用超临界CO

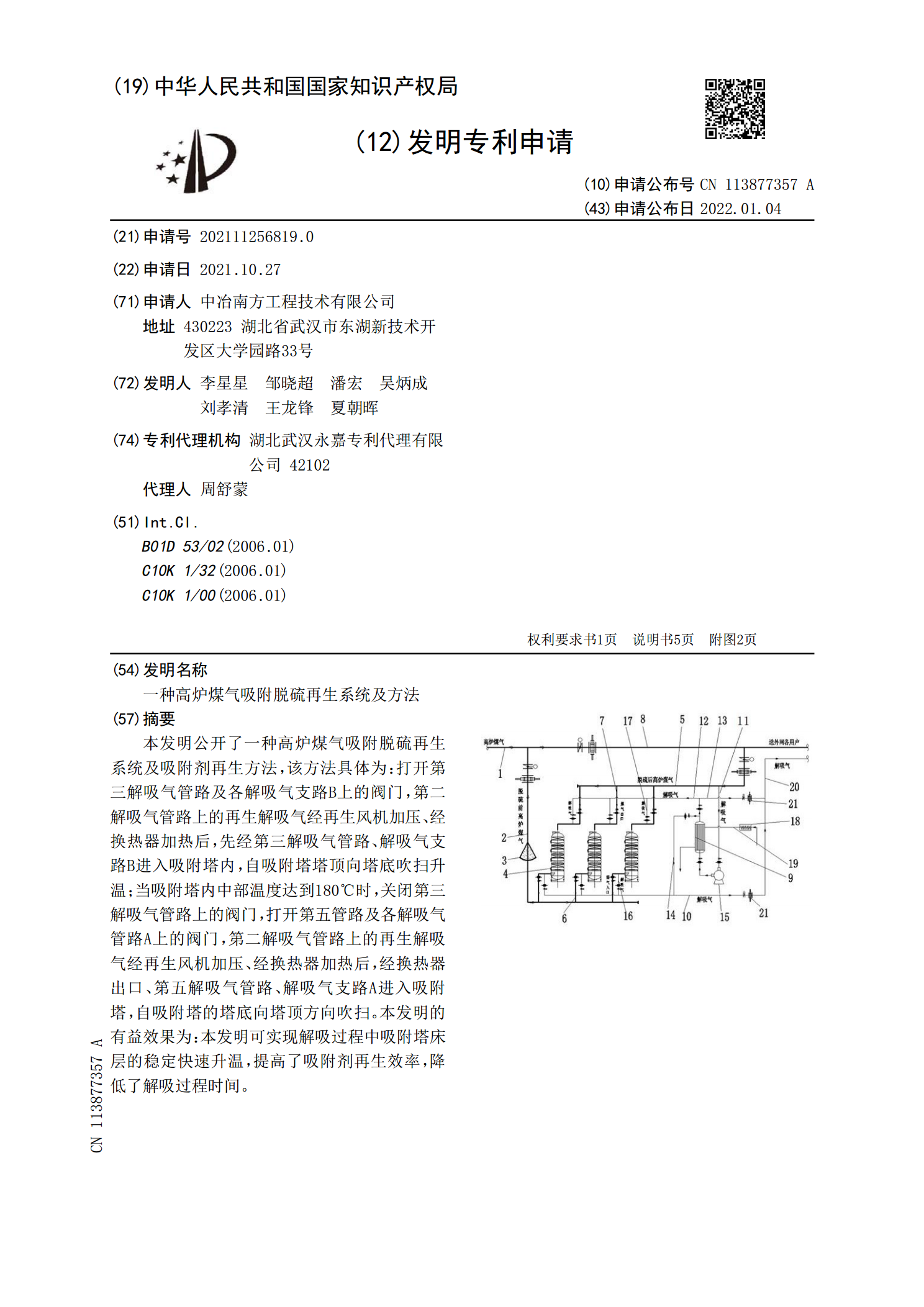

一种高炉煤气吸附脱硫再生系统及方法.pdf

本发明公开了一种高炉煤气吸附脱硫再生系统及吸附剂再生方法,该方法具体为:打开第三解吸气管路及各解吸气支路B上的阀门,第二解吸气管路上的再生解吸气经再生风机加压、经换热器加热后,先经第三解吸气管路、解吸气支路B进入吸附塔内,自吸附塔塔顶向塔底吹扫升温;当吸附塔内中部温度达到180℃时,关闭第三解吸气管路上的阀门,打开第五管路及各解吸气管路A上的阀门,第二解吸气管路上的再生解吸气经再生风机加压、经换热器加热后,经换热器出口、第五解吸气管路、解吸气支路A进入吸附塔,自吸附塔的塔底向塔顶方向吹扫。本发明的有益效果

高炉煤气脱硫剂再生装置及再生方法.pdf

本发明提供了一种高炉煤气脱硫剂再生装置及再生方法,属于高炉煤气精脱硫技术领域,其中高炉煤气脱硫剂再生装置包括再生箱体,再生箱体内具有缓冲室、反应室和输料室;缓冲室与循环水池连通;缓冲室和反应室之间借助过流通道连通,过流通道内设有第一开关;反应室连通进料管;反应室内设有第一回液管;输料室借助过流口和第二开关连通反应室的下部,输料室的下端面设有第一输料口和设有过滤网的第二输料口。本发明提供的高炉煤气脱硫剂再生装置及再生方法,通过设置缓冲室、反应室以及输料室将循环水与铁盐反应,将循环水中的硫反应生成沉淀,实现了