金属粉末射出成型的控碳烧结装置和烧结方法.pdf

书生****写意

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金属粉末射出成型的控碳烧结装置和烧结方法.pdf

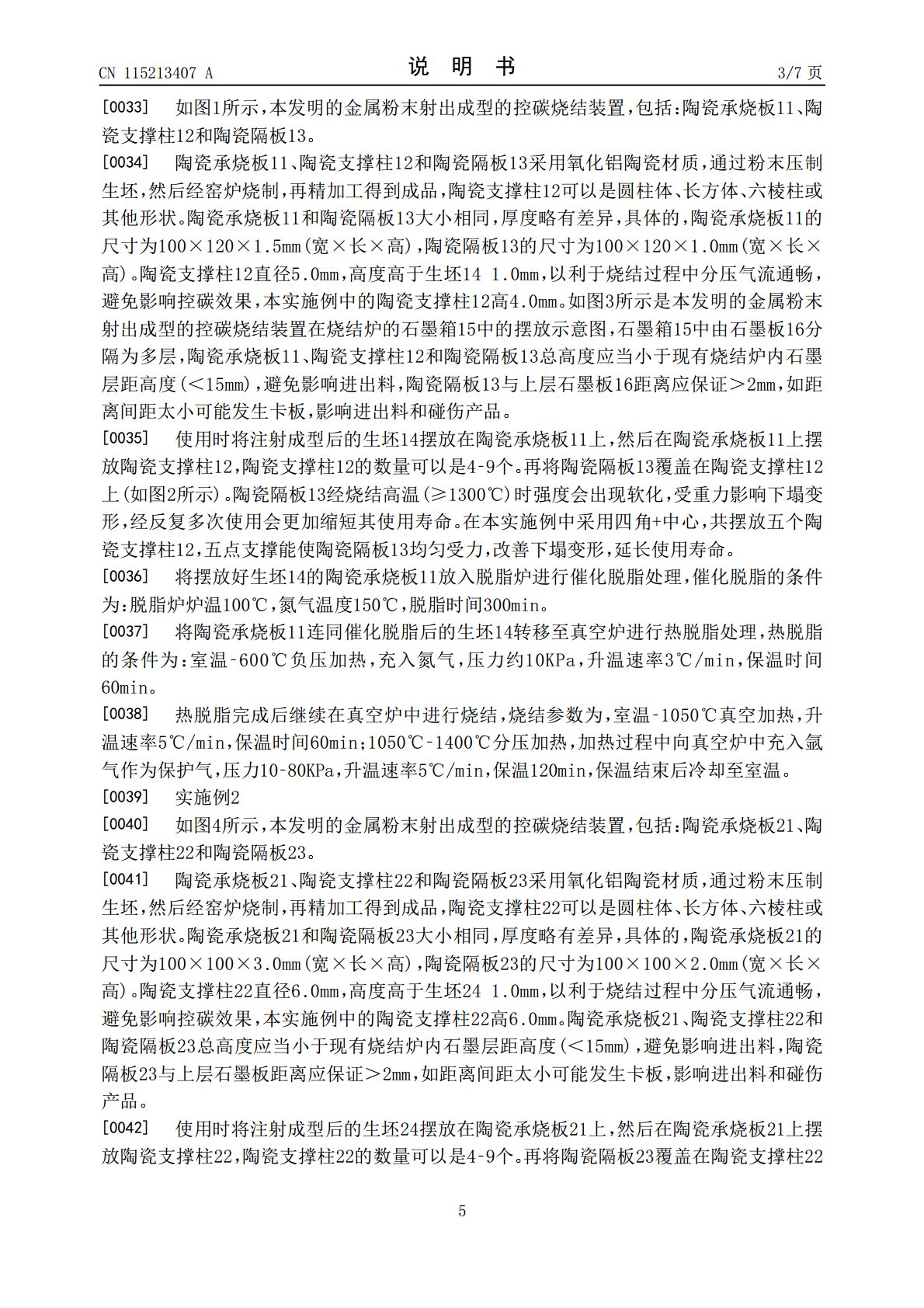

本发明公开了一种金属粉末射出成型的控碳烧结装置和烧结方法,烧结方法包括以下步骤:将生坯摆放在陶瓷承烧板上,然后在陶瓷承烧板上放置陶瓷支撑柱,再将陶瓷隔板覆盖在陶瓷支撑柱上;将摆放好生坯的陶瓷承烧板放入脱脂炉进行催化脱脂处理;将陶瓷承烧板连同催化脱脂后的生坯转移至真空炉进行热脱脂处理;热脱脂完成后继续在真空炉中进行烧结,烧结参数为室温‑1050℃真空加热,升温速率5℃/min,保温时间60min;1050℃‑1400℃分压加热,加热过程中向真空炉中充入保护气,压力10‑80KPa,升温速率5℃/min,保温

金属粉末半液相微压烧结成型装置及方法.pdf

本发明涉及一种金属粉末半液相微压烧结成型装置及方法,属于金属粉末烧结技术领域。金属粉末半液相微压烧结成型装置,包括烧结机构、加载机构及气氛控制机构;烧结机构包括烧结炉和模具组件,烧结炉的内部设置有烧结腔,模具组件位于烧结腔内,模具组件设置容纳腔;加载机构包括加载轴及砝码组件,加载轴与烧结炉可滑动的连接,加载轴与模具组件可滑动的连接且加载轴能够沿竖直方向伸入或脱离容纳腔,砝码组件套设于加载轴的外部;气氛控制机构位于烧结腔外,气氛控制机构用于控制烧结腔内的气氛。该装置构造简单、精度高、成本低、烧结过程容易控制

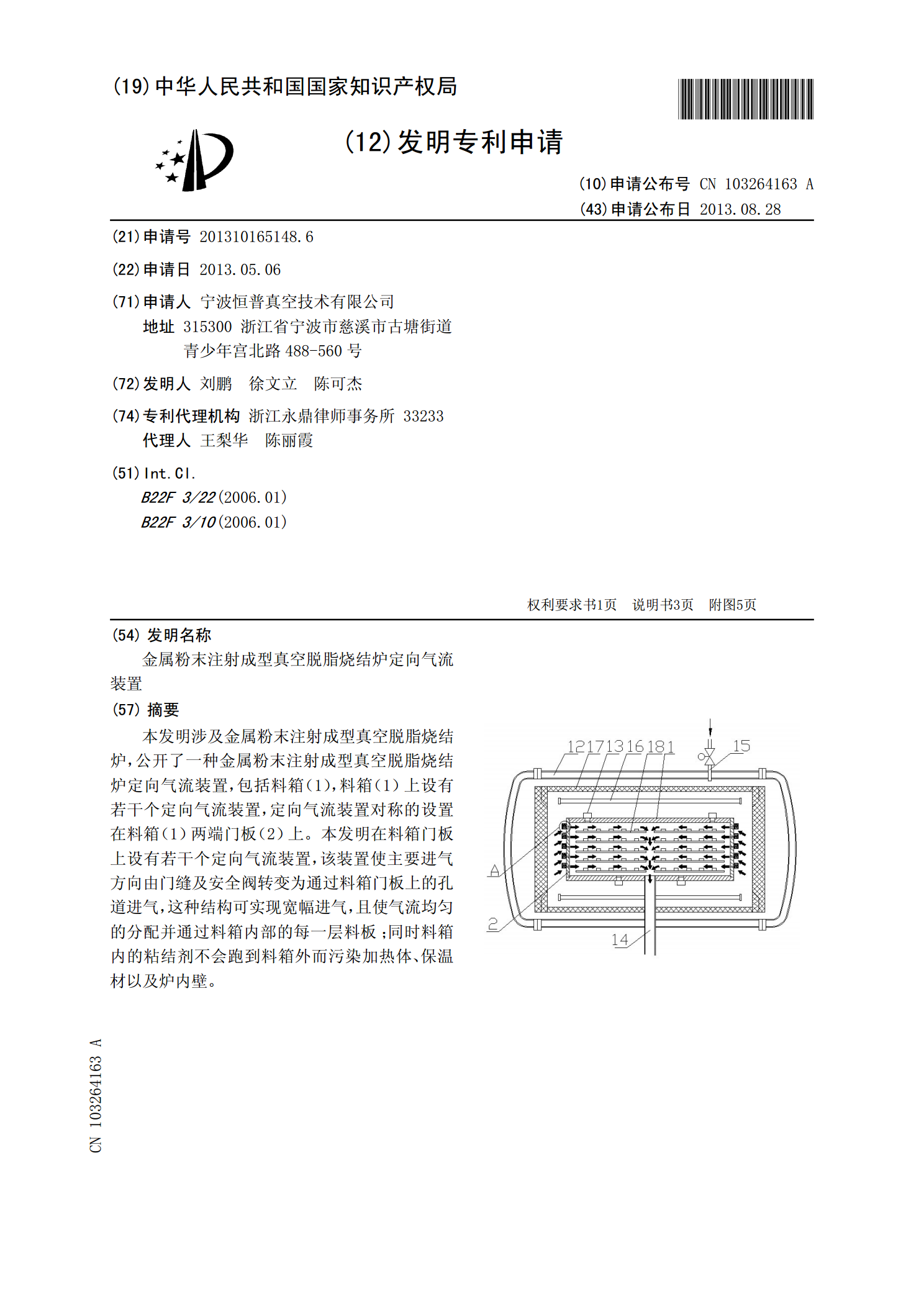

金属粉末注射成型真空脱脂烧结炉定向气流装置.pdf

本发明涉及金属粉末注射成型真空脱脂烧结炉,公开了一种金属粉末注射成型真空脱脂烧结炉定向气流装置,包括料箱(1),料箱(1)上设有若干个定向气流装置,定向气流装置对称的设置在料箱(1)两端门板(2)上。本发明在料箱门板上设有若干个定向气流装置,该装置使主要进气方向由门缝及安全阀转变为通过料箱门板上的孔道进气,这种结构可实现宽幅进气,且使气流均匀的分配并通过料箱内部的每一层料板;同时料箱内的粘结剂不会跑到料箱外而污染加热体、保温材以及炉内壁。

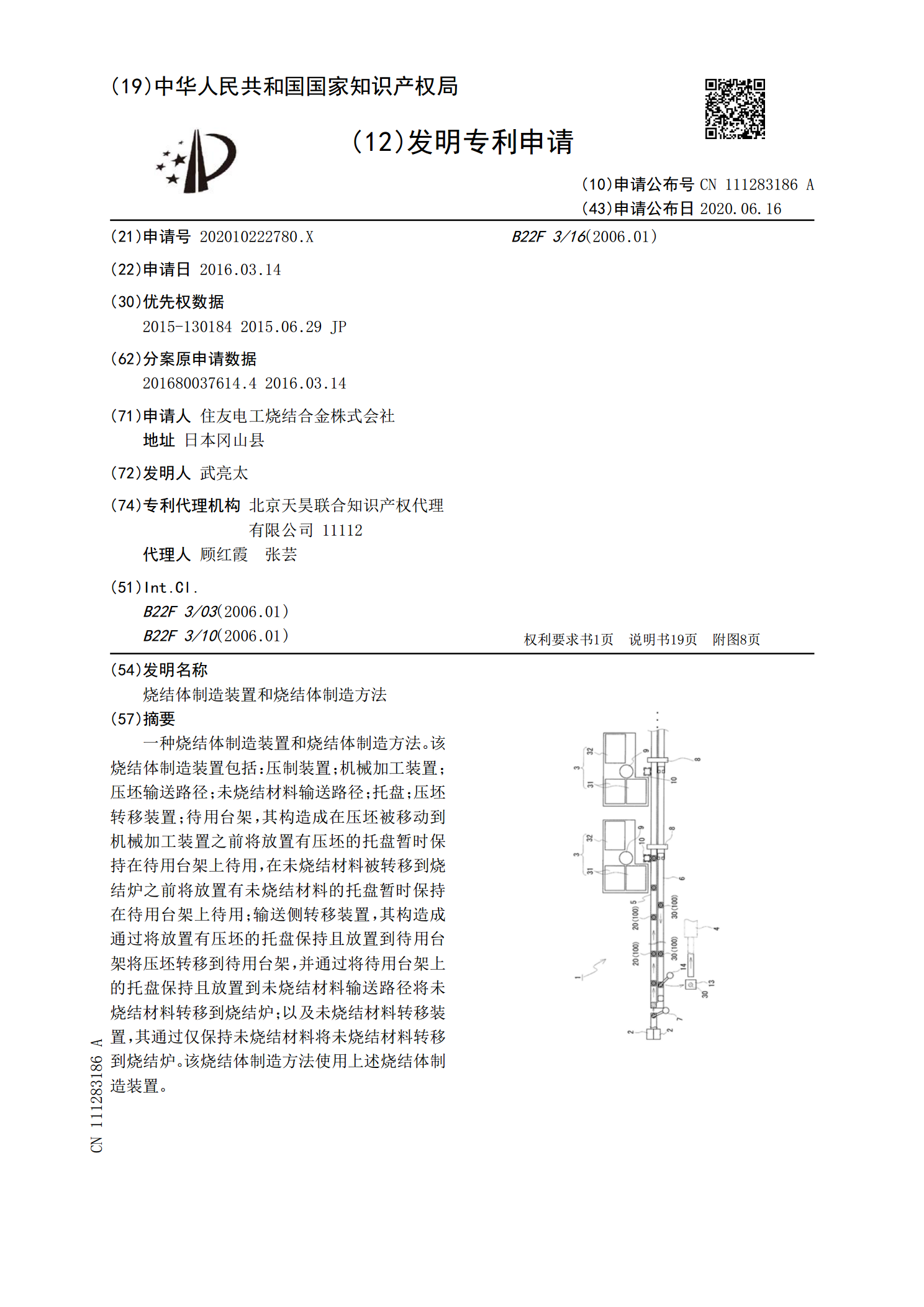

烧结体制造装置和烧结体制造方法.pdf

一种烧结体制造装置和烧结体制造方法。该烧结体制造装置包括:压制装置;机械加工装置;压坯输送路径;未烧结材料输送路径;托盘;压坯转移装置;待用台架,其构造成在压坯被移动到机械加工装置之前将放置有压坯的托盘暂时保持在待用台架上待用,在未烧结材料被转移到烧结炉之前将放置有未烧结材料的托盘暂时保持在待用台架上待用;输送侧转移装置,其构造成通过将放置有压坯的托盘保持且放置到待用台架将压坯转移到待用台架,并通过将待用台架上的托盘保持且放置到未烧结材料输送路径将未烧结材料转移到烧结炉;以及未烧结材料转移装置,其通过仅保

烧结装置及烧结方法.pdf

本申请涉及一种烧结装置及烧结方法,其烧结装置包括烧结炉本体、烧结炉罩体、第一进气口、第一出气口、第二进气口以及第二出气口;烧结炉罩体套于烧结炉本体的外围,烧结炉罩体和烧结炉本体之间的空隙形成环境室;第一进气口和第一出气口分别设于烧结炉本体上以用于供气体进出烧结炉本体;第二进气口和第二出气口设于烧结炉罩体上以用于供气体进出环境室。使用该烧结装置对硫化物固态电解质进行烧结时,能够使烧结物料在炉内保护气体氛围和环境室保护气体氛围下进行烧结,降低了硫化物固态电解质与空气中的水分、氧气反应的风险,能够得到离子电导率