连铸炉号追踪方法.pdf

一条****发啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

连铸炉号追踪方法.pdf

本发明的实施例提供了一种连铸炉号追踪方法,涉及连铸领域。旨在改善连铸炉号跟踪难度大且不够准确的问题。包括连续获取表征连铸平台上第一中间包重量的第一测量值;若第一测量值连续多次始终在第一预设范围内,则确定第一中间包处于等待开浇阶段;若第一测量值连续多次降低,且其中一次的降低值大于第二预设值,则确定第一中间包的开浇时间;若第一测量值连续多次小于第二预设重量,且单次测量变化量小于第三预设值,总测量变化量小于第四预设值,则确定第一中间包的停浇时间;根据等待开浇阶段、开浇时间以及停浇时间,对炉号进行递增。采用对连铸

一种水平连铸炉及快速启炉方法.pdf

本发明公开了一种水平连铸炉及快速启炉方法,水平连铸炉包括熔炼炉、熔道和保温炉,其中,熔炼炉分为储料室和熔炼室,储料室套有柱型线圈组件,熔炼室套有圆型线圈组件,熔炼室上、下端面分别设有上盘型线圈组件和下盘型线圈组件,熔道套有第一保温线圈,保温炉下部套有第二保温线圈组件,保温炉上部套有第三保温线圈组件,熔炼炉炉口和保温炉炉口分别设有第一炉盖和第二炉盖,保温炉末端设有结晶器组件。本发明采用不同结构线圈产生的叠加磁场代替采用螺旋线圈产生的单一磁场,从而减弱了熔炼过程中未完全熔化的金属固液混合物对耐火层的冲蚀现象,

键合丝连铸炉.pdf

本发明公开了一种键合丝连铸炉,键合丝连铸炉能够在高真空状态下连铸,铸造的键合丝不间断的绕于收料架上,金属熔料部设置有电机带动的搅拌装置,搅拌装置是偏心搅拌装置,偏心搅拌装置旋转时,会对液态后的金属原材料持续搅拌,冷却部采用冷却铜模和水冷却循环管路,能够有效的将液态金属固化,冷却效率高。真空部设置有观察窗、兼具冷却作用的导引装置,真空部抽去空气后形成真空,没有空气的腔室内不会对键合丝氧化,键合丝再次从导引装置冷却,冷却后进入导向部,通过导向部将键合丝导入收料架。本发明键合丝连铸炉能够在高真空状态下连铸,生产

水平连铸保温炉的应用.docx

水平连铸保温炉的应用水平连铸保温炉的应用摘要:水平连铸保温炉是一种用于保温和加热连铸过程中的设备,广泛应用于冶金和金属加工行业。本文将通过介绍水平连铸保温炉的原理、结构和工作过程,以及水平连铸保温炉在钢铁、铝合金等领域的应用,分析其特点和优势。最后,本文还将探讨水平连铸保温炉在未来的发展前景。关键词:水平连铸保温炉、冶金、金属加工、应用、发展前景1.引言水平连铸保温炉作为一种重要的冶金设备,在钢铁和铝合金等行业中起着至关重要的作用。水平连铸保温炉的应用不仅能提高产品的质量和效率,还能有效地节约能源和减少生

用于水平连铸球墨铸铁型材的等静压保温炉及方法.pdf

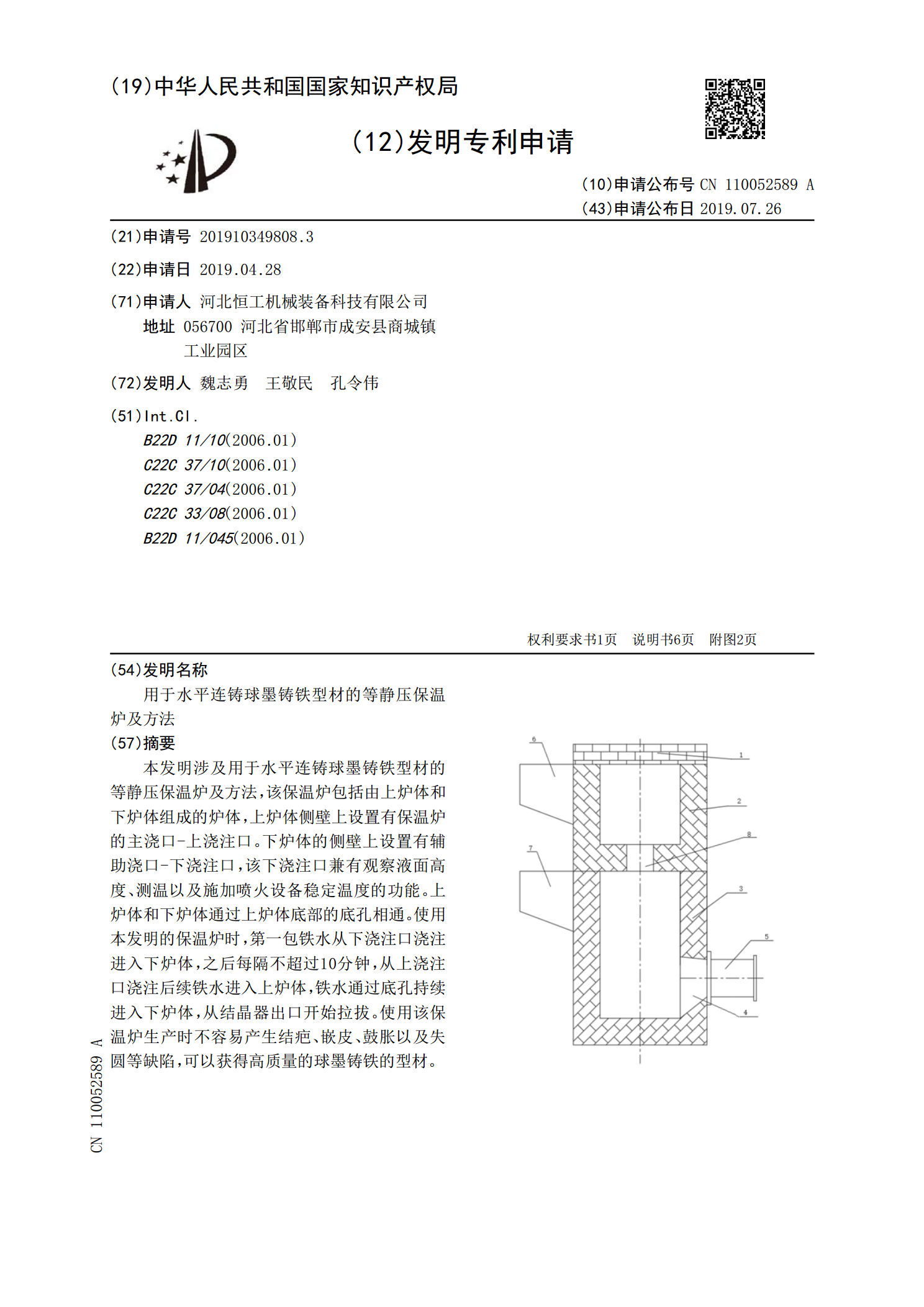

本发明涉及用于水平连铸球墨铸铁型材的等静压保温炉及方法,该保温炉包括由上炉体和下炉体组成的炉体,上炉体侧壁上设置有保温炉的主浇口‑上浇注口。下炉体的侧壁上设置有辅助浇口‑下浇注口,该下浇注口兼有观察液面高度、测温以及施加喷火设备稳定温度的功能。上炉体和下炉体通过上炉体底部的底孔相通。使用本发明的保温炉时,第一包铁水从下浇注口浇注进入下炉体,之后每隔不超过10分钟,从上浇注口浇注后续铁水进入上炉体,铁水通过底孔持续进入下炉体,从结晶器出口开始拉拔。使用该保温炉生产时不容易产生结疤、嵌皮、鼓胀以及失圆等缺陷,