一种高铁赤泥提铁及直接水泥原料的方法.pdf

书生****瑞梦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高铁赤泥提铁及直接水泥原料的方法.pdf

本发明公开了一种高铁赤泥提铁及直接水泥原料的方法,其特征在于:所述高铁赤泥选取材料占比为二氧化硅35~40%、一氧化钙40~45%、三氧化二铁5~10%、三氧化二铝3~5%、微量元素1~2%,所需要的材料为:高铁赤泥、无烟煤、改性剂、石灰、还原剂、粒化高炉矿渣、石膏、还原气体和惰性气体。本发明与现有的技术相比的优点在于:本发明可以快速进行加工、能够方便提取铁和水泥、可以降低水泥的实际成本。

一种高铁赤泥提铁及直接水泥化的方法.pdf

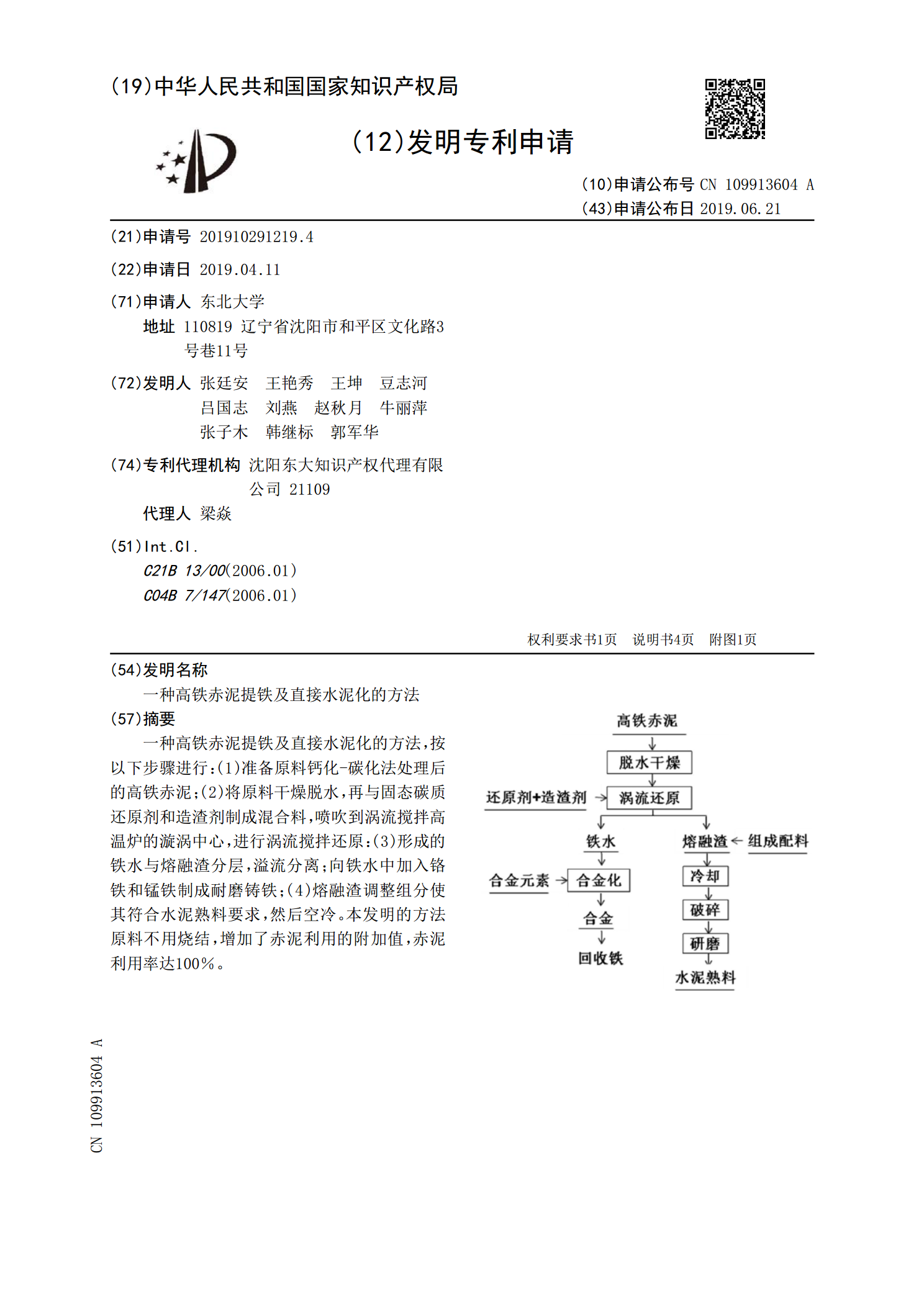

一种高铁赤泥提铁及直接水泥化的方法,按以下步骤进行:(1)准备原料钙化‑碳化法处理后的高铁赤泥;(2)将原料干燥脱水,再与固态碳质还原剂和造渣剂制成混合料,喷吹到涡流搅拌高温炉的漩涡中心,进行涡流搅拌还原:(3)形成的铁水与熔融渣分层,溢流分离;向铁水中加入铬铁和锰铁制成耐磨铸铁;(4)熔融渣调整组分使其符合水泥熟料要求,然后空冷。本发明的方法原料不用烧结,增加了赤泥利用的附加值,赤泥利用率达100%。

一种高铁赤泥涡流熔融还原脱碱提铁直接水泥化的方法.pdf

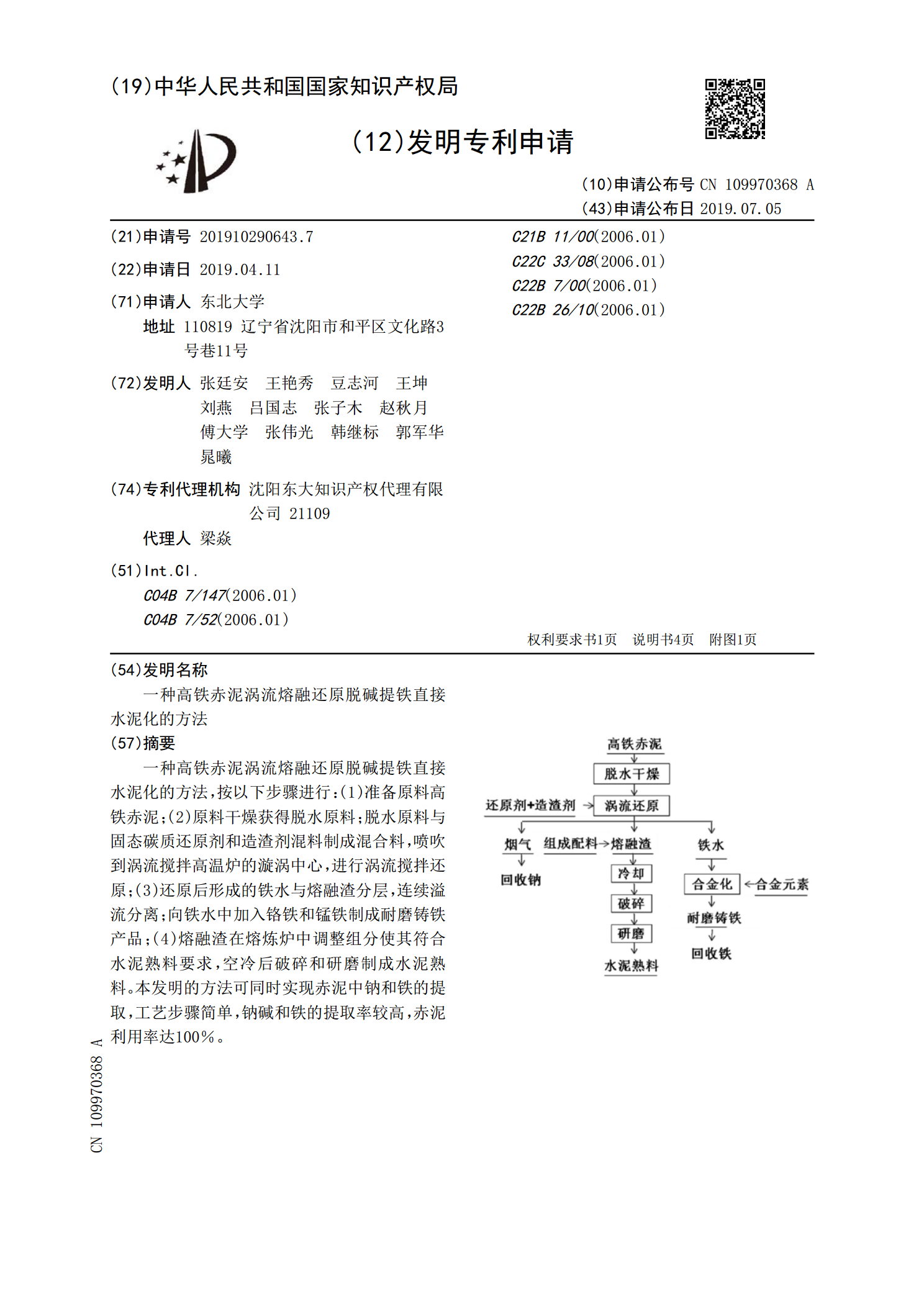

一种高铁赤泥涡流熔融还原脱碱提铁直接水泥化的方法,按以下步骤进行:(1)准备原料高铁赤泥;(2)原料干燥获得脱水原料;脱水原料与固态碳质还原剂和造渣剂混料制成混合料,喷吹到涡流搅拌高温炉的漩涡中心,进行涡流搅拌还原;(3)还原后形成的铁水与熔融渣分层,连续溢流分离;向铁水中加入铬铁和锰铁制成耐磨铸铁产品;(4)熔融渣在熔炼炉中调整组分使其符合水泥熟料要求,空冷后破碎和研磨制成水泥熟料。本发明的方法可同时实现赤泥中钠和铁的提取,工艺步骤简单,钠碱和铁的提取率较高,赤泥利用率达100%。

一种高铁高钛赤泥回收铁和钛及直接水泥化的方法.pdf

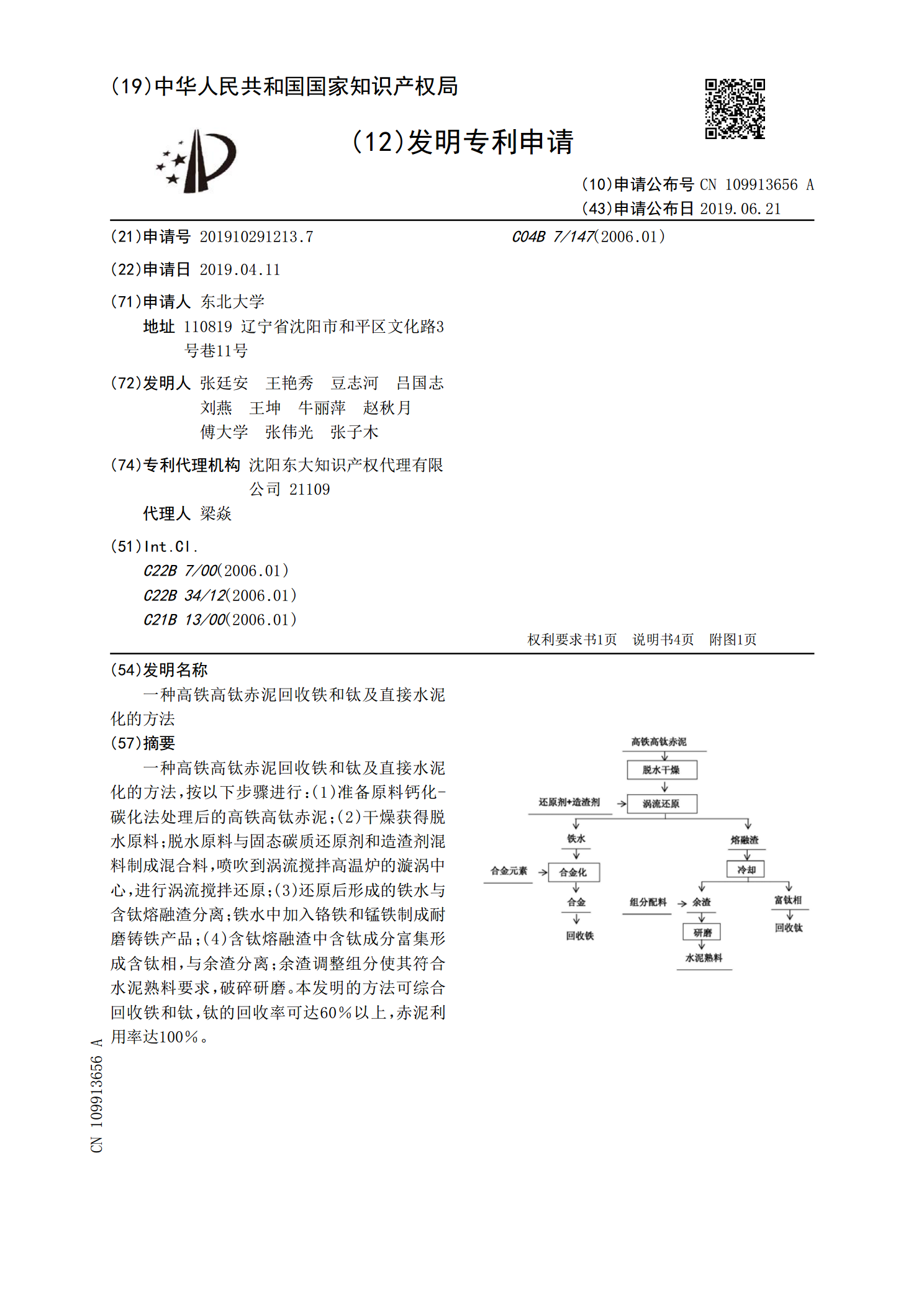

一种高铁高钛赤泥回收铁和钛及直接水泥化的方法,按以下步骤进行:(1)准备原料钙化‑碳化法处理后的高铁高钛赤泥;(2)干燥获得脱水原料;脱水原料与固态碳质还原剂和造渣剂混料制成混合料,喷吹到涡流搅拌高温炉的漩涡中心,进行涡流搅拌还原;(3)还原后形成的铁水与含钛熔融渣分离;铁水中加入铬铁和锰铁制成耐磨铸铁产品;(4)含钛熔融渣中含钛成分富集形成含钛相,与余渣分离;余渣调整组分使其符合水泥熟料要求,破碎研磨。本发明的方法可综合回收铁和钛,钛的回收率可达60%以上,赤泥利用率达100%。

一种钙化-碳化高铁赤泥回收铁及尾渣水泥化的方法.pdf

本发明的一种钙化‑碳化高铁赤泥回收铁及尾渣水泥化的方法,工艺步骤为:(1)将钙化‑碳化法处理后的高铁赤泥进行干燥脱水处理;(2)将造渣剂与赤泥混料研磨,不经烧结直接喷吹到涡流搅拌熔融还原高温炉漩涡中心并被卷入到熔池中;(3)在1300‑1600℃的熔池中进行涡流搅拌的同时通入气态还原剂还原10‑60min;(4)得到还原铁水和熔融渣分别溢流分离;(5)铁水中加入铬铁、锰铁冶炼成耐磨铸铁;(6)熔融渣在涡流搅拌高温炉中调整组成使其符合水泥要求;(7)熔融渣冷却、破碎、研磨直接成为水泥熟料。本发明赤泥的利用率