强化传热的汽冷旋风分离器.pdf

论文****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

强化传热的汽冷旋风分离器.pdf

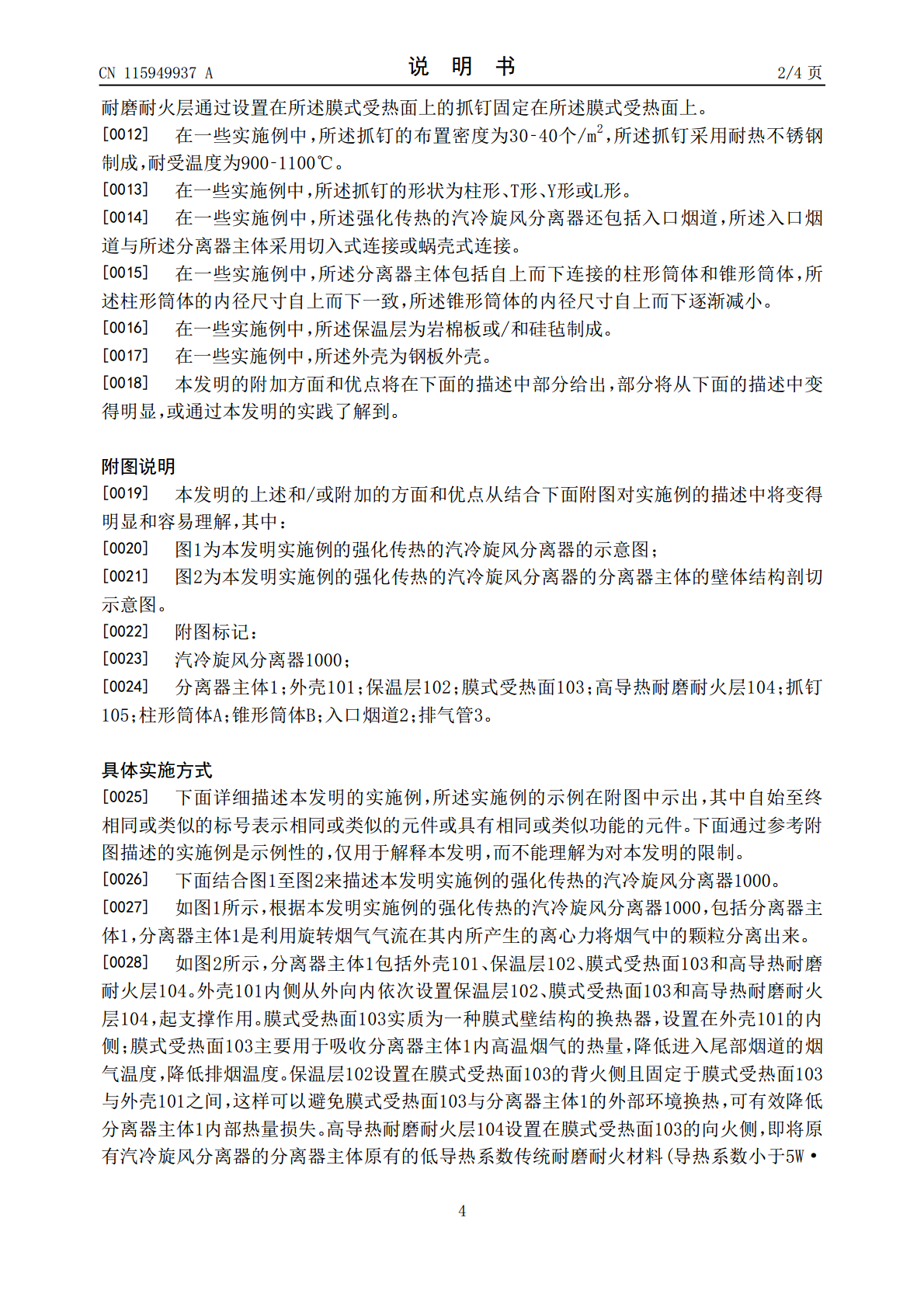

本发明公开了一种强化传热的汽冷旋风分离器,包括分离器主体,所述分离器主体包括外壳、膜式受热面、保温层和高导热耐磨耐火层;所述膜式受热面设置在所述外壳的内侧;所述保温层设置在所述膜式受热面的背火侧,且固定于所述膜式受热面与所述外壳之间;所述高导热耐磨耐火层设置在所述膜式受热面的向火侧。本发明的强化传热的汽冷旋风分离器,耐磨性好,换热性好,能够提高锅炉过热蒸汽吸热量,并能够降低排烟温度。

中心筒结构的汽冷式旋风分离器.pdf

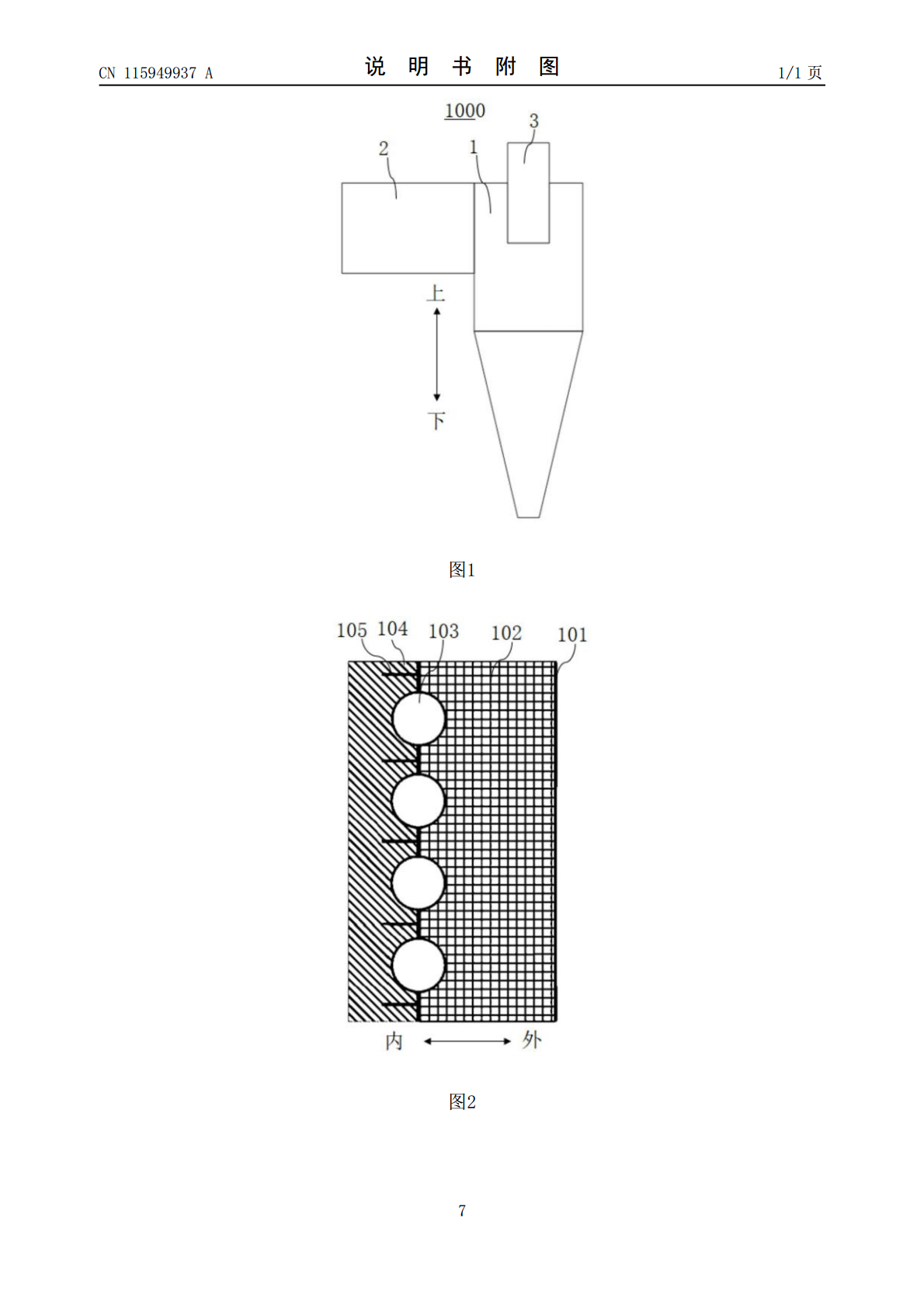

本发明公开了一种中心筒结构的汽冷式旋风分离器,包括筒体,筒体的一侧设有进口烟道,筒体的顶部设有中心筒,中心筒上方为出口烟道,筒体的底部与锥体连接,筒体与锥体为一体式结构,该结构是由多个管子围成,管子位于筒体顶部的管口连接进集箱,筒体与锥体内壁上铺设耐磨层,其特征在于,所述的中心筒为具有汽冷功能的椎筒结构,椎筒结构与管子接通。本发明的中心筒为汽冷式中心筒,中心筒锥度及形状灵活可变,中心筒与分离器筒体实现一体化,提高组装质量。大管径管子及扁钢的两侧铺设有双层耐磨材料层,极大的提高了分离器运行时的耐磨系数,提高

汽冷式旋风分离器在300MW循环流化床锅炉上的应用.docx

汽冷式旋风分离器在300MW循环流化床锅炉上的应用汽冷式旋风分离器在300MW循环流化床锅炉上的应用摘要:本文介绍了汽冷式旋风分离器在300MW循环流化床锅炉上的应用,分析了旋风分离器对循环流化床锅炉的影响,评估了这种技术的重要性和优势。引言:近年来,循环流化床锅炉由于其高效、低排放、灵活性好等优点,已经成为一种被广泛应用的锅炉类型。但是,在操作过程中,颗粒物的捕集、处理和排放依然是一个重要的问题。在这方面,旋风分离器成为解决颗粒物问题的有效手段,被广泛应用于循环流化床锅炉中。一、汽冷式旋风分离器的特点旋

一种汽冷分离器装焊模板结构及汽冷分离器装置.pdf

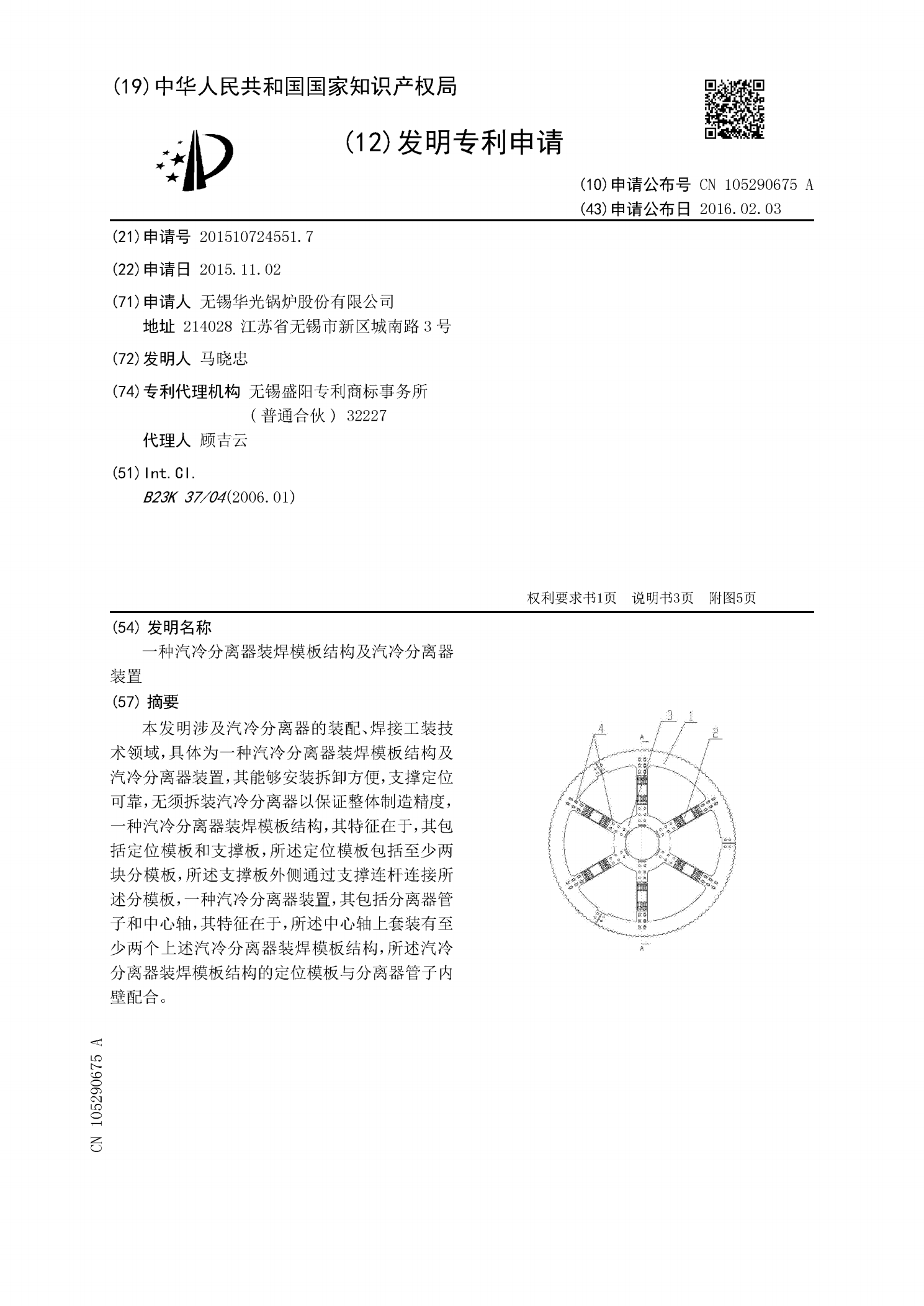

本发明涉及汽冷分离器的装配、焊接工装技术领域,具体为一种汽冷分离器装焊模板结构及汽冷分离器装置,其能够安装拆卸方便,支撑定位可靠,无须拆装汽冷分离器以保证整体制造精度,一种汽冷分离器装焊模板结构,其特征在于,其包括定位模板和支撑板,所述定位模板包括至少两块分模板,所述支撑板外侧通过支撑连杆连接所述分模板,一种汽冷分离器装置,其包括分离器管子和中心轴,其特征在于,所述中心轴上套装有至少两个上述汽冷分离器装焊模板结构,所述汽冷分离器装焊模板结构的定位模板与分离器管子内壁配合。

一种汽冷分离器结构.pdf

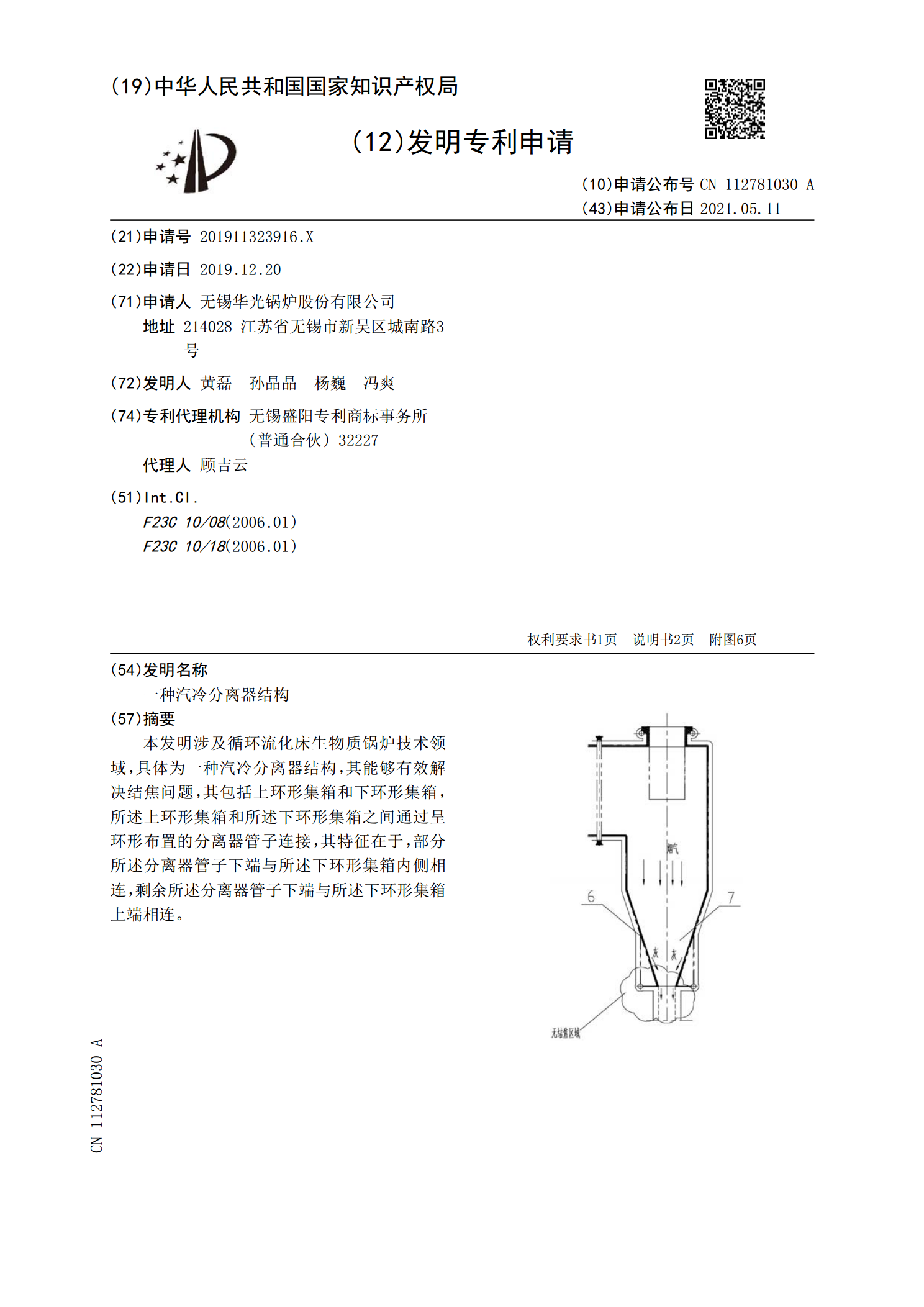

本发明涉及循环流化床生物质锅炉技术领域,具体为一种汽冷分离器结构,其能够有效解决结焦问题,其包括上环形集箱和下环形集箱,所述上环形集箱和所述下环形集箱之间通过呈环形布置的分离器管子连接,其特征在于,部分所述分离器管子下端与所述下环形集箱内侧相连,剩余所述分离器管子下端与所述下环形集箱上端相连。