一种低硅高铬铁水中钒元素的提取方法.pdf

含秀****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低硅高铬铁水中钒元素的提取方法.pdf

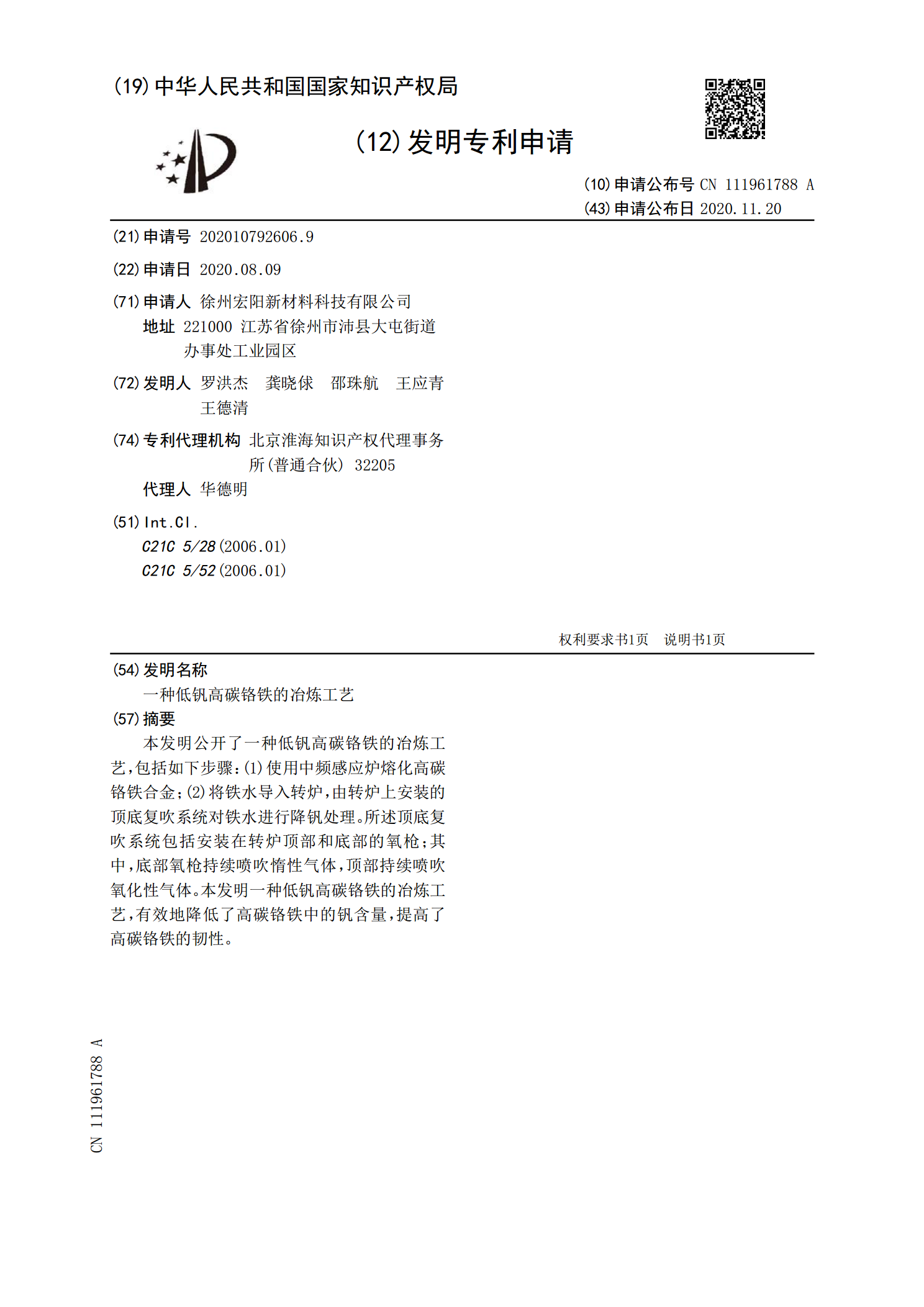

本发明公开了一种低硅高铬铁水中钒元素的提取方法,涉及高炉炼铁领域,解决了现有的低硅高铬铁水中钒元素提取方法成本高、提取效率较低的问题。钒元素提取方法包括以下步骤:S1、提供低硅高铬铁水,冷却剂,调渣剂;S2、将冷却剂和低硅高铬铁水分别加入转炉中进行第一混合,得到第一混合物;S3、将转炉点火,将调渣剂加入第一混合物中进行第二混合后进行吹炼,得到第二混合物;S4、吹炼完毕后,倾动转炉排出第二混合物中的半钢,将半钢倒入半钢包中,转炉中剩下的钒渣留存;S5、重复步S3和S4预设次数,然后再将转炉中剩下的所有钒渣倒

一种含钒铬铁水提取铬钒的方法.pdf

本发明属于钢铁冶炼领域,具体涉及一种含钒铬铁水提取铬钒的方法。本发明提供一种含钒铬铁水提取铬钒的方法,具体为:将含钒铬铁水兑入到转炉,然后对含钒铬铁水进行吹氧,吹氧量控制在15~35Nm

一种低钒高碳铬铁的冶炼工艺.pdf

本发明公开了一种低钒高碳铬铁的冶炼工艺,包括如下步骤:(1)使用中频感应炉熔化高碳铬铁合金;(2)将铁水导入转炉,由转炉上安装的顶底复吹系统对铁水进行降钒处理。所述顶底复吹系统包括安装在转炉顶部和底部的氧枪;其中,底部氧枪持续喷吹惰性气体,顶部持续喷吹氧化性气体。本发明一种低钒高碳铬铁的冶炼工艺,有效地降低了高碳铬铁中的钒含量,提高了高碳铬铁的韧性。

矿热炉冶炼低硅低钛高碳铬铁的生产方法.pdf

本发明矿热炉冶炼低硅低钛高碳铬铁合金的生产方法,以Cr2O3质量含量35~42%粒度为5~60mm的铬矿、固定碳质量含量82~86%粒度为8~30mm的焦炭、SiO2质量含量不小于97%粒度为10~30mm的熔剂硅石,按铬矿∶焦炭∶硅石的质量比为70∶13∶1配料,混合后经料仓加入12500KVA矿热炉内,经1550~1750℃连续冶炼,炉渣碱度1.1~1.5,采用分渣后浇注的方式生产含硅小于0.3%、钛小于0.03%的低硅低钛高碳铬铁合金。

含钒铬铁水转炉提取钒铬的方法.pdf

本发明属于钢铁冶炼领域,具体涉及一种含钒铬铁水转炉提取钒铬的方法。本发明提供一种含钒铬铁水转炉提取钒铬的方法,具体为:将含钒铬铁水兑入到转炉,然后对含钒铬铁水进行吹氧,吹氧量控制在15~35Nm