一种X80止裂钢板及其生产方法.pdf

文库****坚白

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种X80止裂钢板及其生产方法.pdf

本发明公开了一种X80止裂钢板及其生产方法,属于中厚板生产技术领域,钢板的厚度为10mm~50mm,包含如下质量百分比的化学成分(单位,wt%):C:0.03%~0.07%、Si:0.01%~0.10%、Mn:1.90%~2.00%、P:≤0.012%、S:≤0.005%、Nb:0.060%~0.070%、Mo:0.28%~0.32%、Cu:0.35%~0.39%、Ni:0.55%~0.60%、Als:0.020%~0.040%,Ce:0.002%~0.05%、Ti:0.01%~0.02%,其它为Fe和残

一种具有高止裂性能的钢板及其制造方法.pdf

本发明公开了一种具有高止裂性能的钢板,其化学元素含量(wt.%)为:0.04%≤C≤0.12%,0.10%≤Si≤0.30%,0.60%≤Mn≤1.90%,P≤0.015%,S≤0.0040%,0.01%≤Cr≤0.40%,0.10%≤Ni≤0.70%,0.001%≤Mo≤0.40%,0.001%≤Cu≤0.50%,0.01%≤Al≤0.06%,0.01%≤Nb≤0.06%,0.01%≤Ti≤0.06%,N≤0.007%,0.0001%≤Ca≤0.0045%,且1.0≤Ca/S≤2.0,余量为Fe和其他不

一种止裂性能优异的厚钢板及其制造方法.pdf

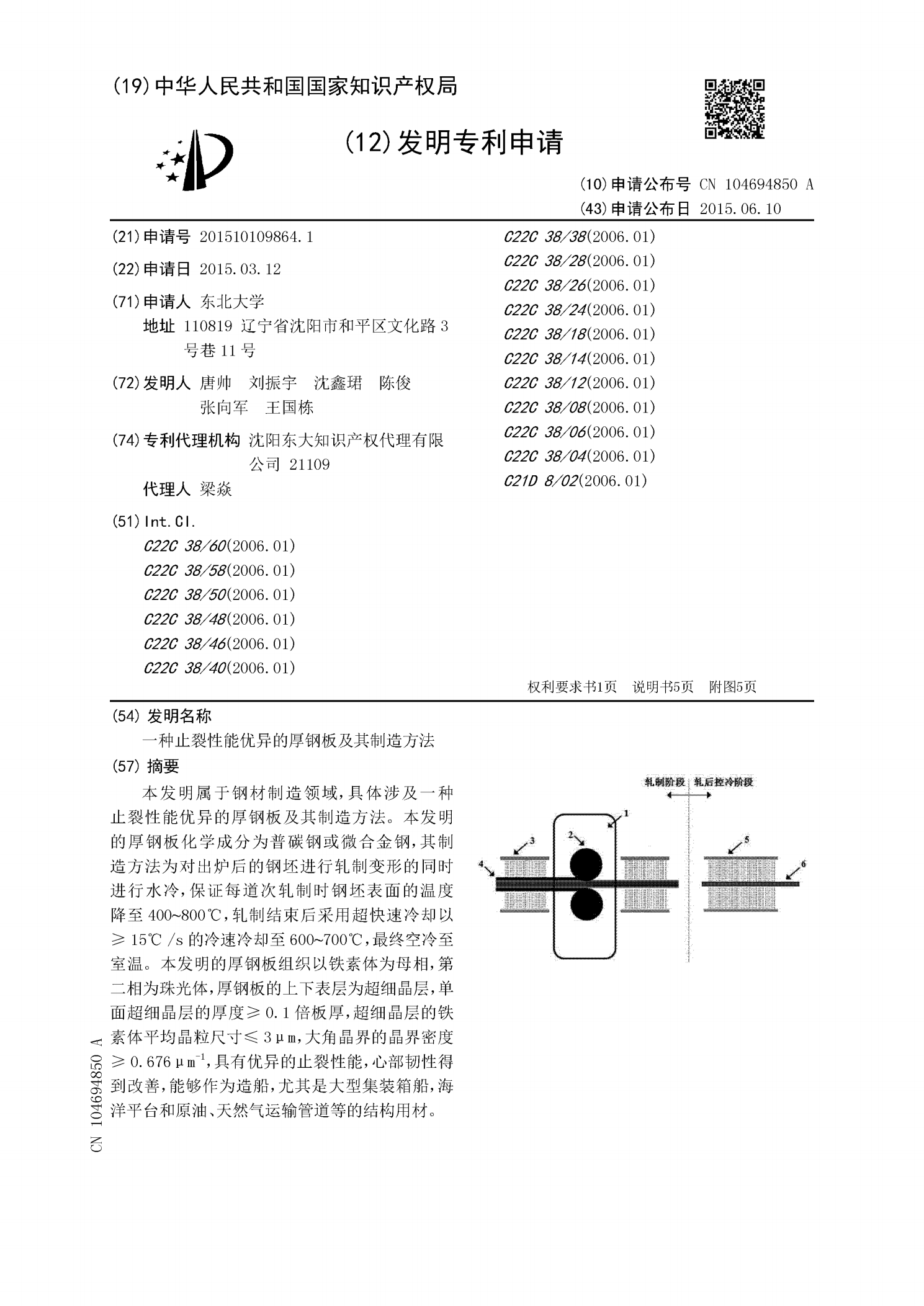

本发明属于钢材制造领域,具体涉及一种止裂性能优异的厚钢板及其制造方法。本发明的厚钢板化学成分为普碳钢或微合金钢,其制造方法为对出炉后的钢坯进行轧制变形的同时进行水冷,保证每道次轧制时钢坯表面的温度降至400~800℃,轧制结束后采用超快速冷却以≥15℃/s的冷速冷却至600~700℃,最终空冷至室温。本发明的厚钢板组织以铁素体为母相,第二相为珠光体,厚钢板的上下表层为超细晶层,单面超细晶层的厚度≥0.1倍板厚,超细晶层的铁素体平均晶粒尺寸≤3μm,大角晶界的晶界密度≥0.676μm

一种高止裂性E51厚钢板的生产方法.pdf

本发明公开了一种高止裂性E51厚钢板的生产方法,钢的化学组成质量百分比为C=0.03~0.05、Si=0.10~0.30、Mn=1.80~1.90、P≤0.008、S≤0.002、Alt=0.020~0.050、Ni=0.90~1.00、Cu=0.20~0.30、Cr=0.10~0.20、Nb=0.030~0.040、Ti=0.015~0.020、N≤0.0060;其它为Fe和残留元素;工艺流程为转炉冶炼→精炼→连铸→板坯加热→第一次轧制→快冷→再加热→控制轧制→控制冷却→精整→性能检验。本发明生产50~

一种止裂钢材及其制备方法.pdf

本发明涉及一种止裂钢材及其制备方法,涉及金属材料技术领域。本发明所述的止裂钢材先将钢坯加热至临界区进行保温1?2h,所述临界区的温度为Ac1?Ac3;然后对保温后的钢坯进行轧制,使钢坯厚向总应变大于0.8;最后将轧制后的钢坯空冷,或先水冷至600℃以上,再进行空冷。本发明所述的止裂钢材通过临界区轧制在钢材中引入层状结构,使裂纹扩展至层状界面时发生偏转,以钝化裂纹,显著提高韧性。