一种阻燃减振隔音材料及其制备方法.pdf

是翠****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种阻燃减振隔音材料及其制备方法.pdf

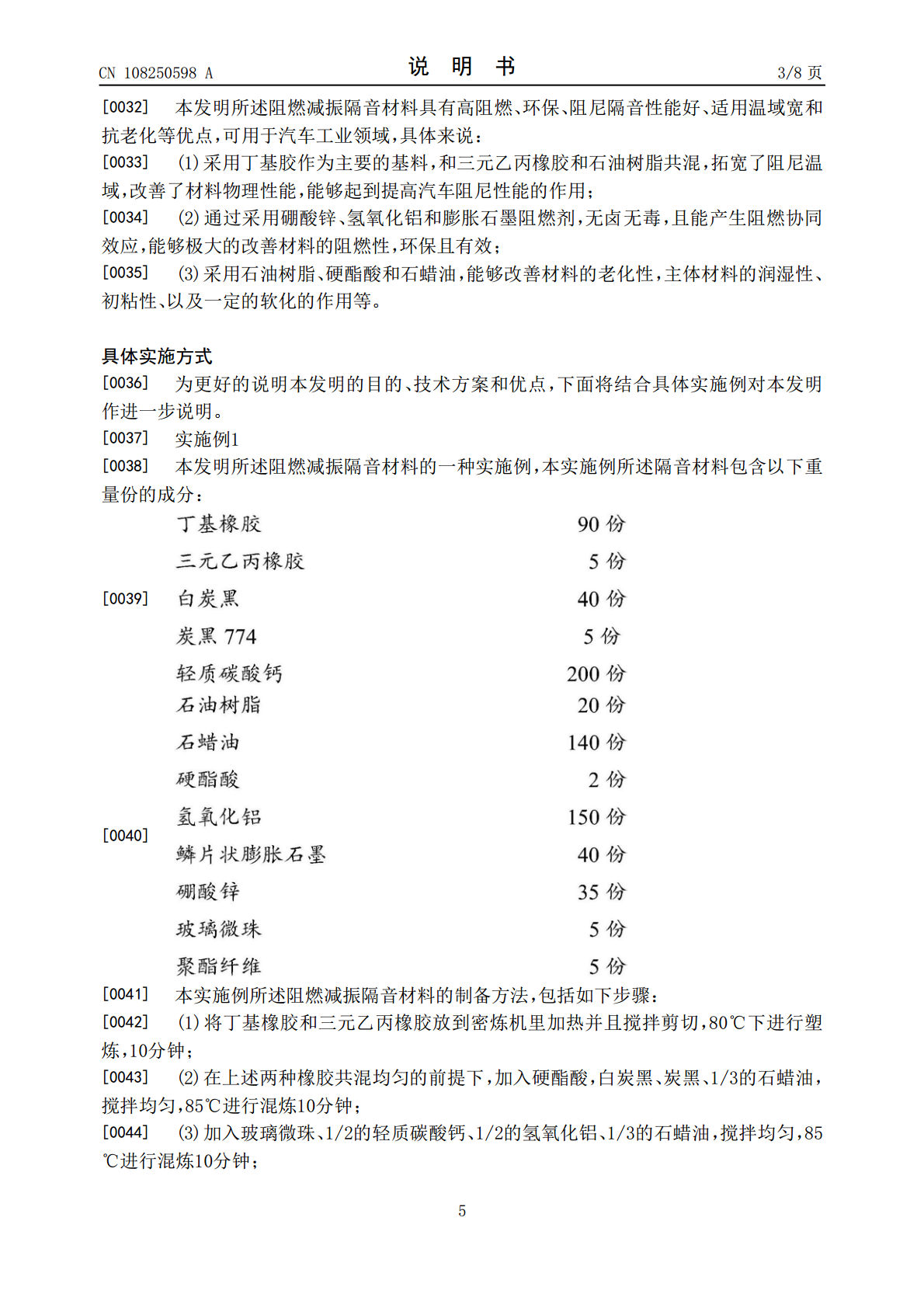

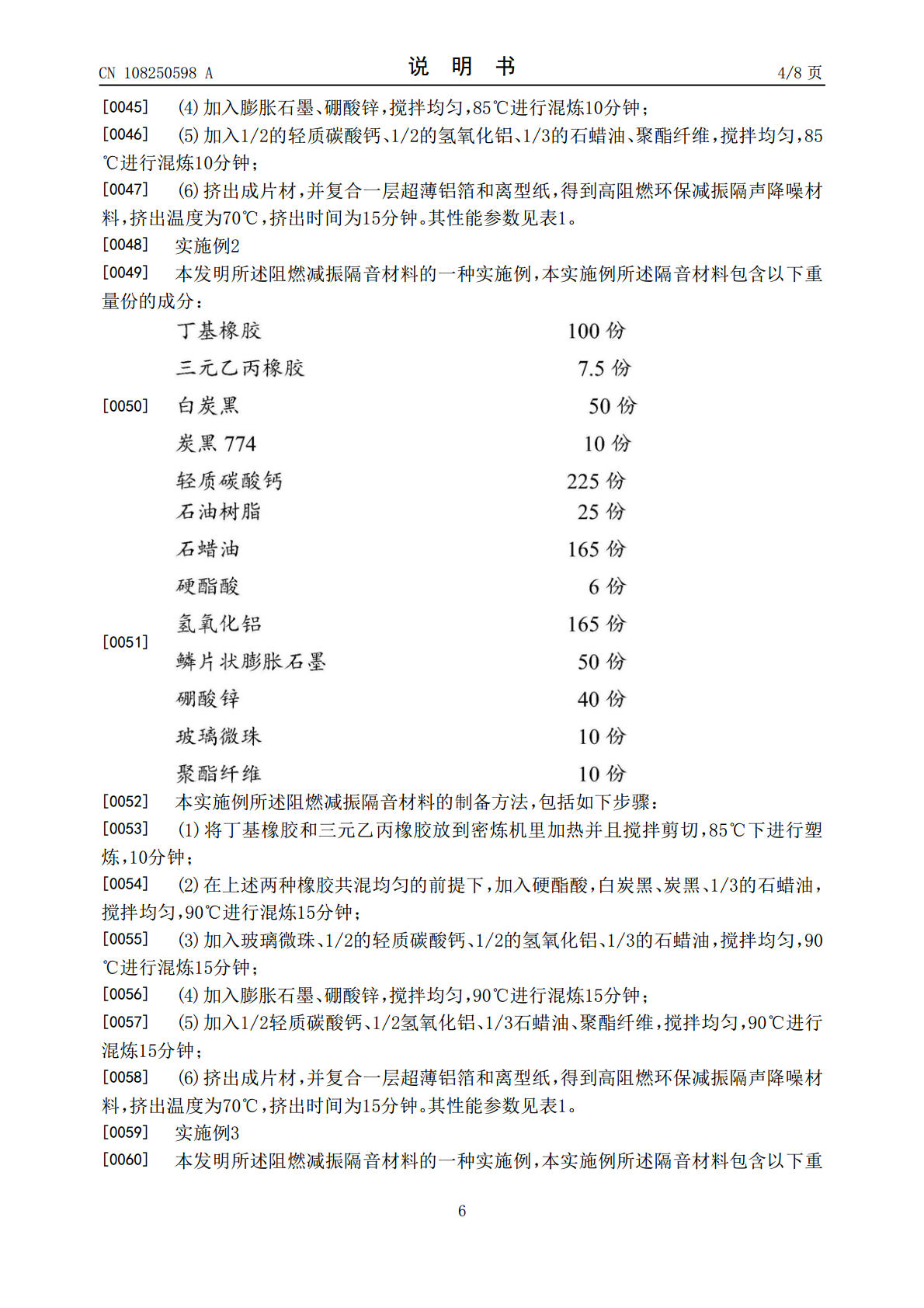

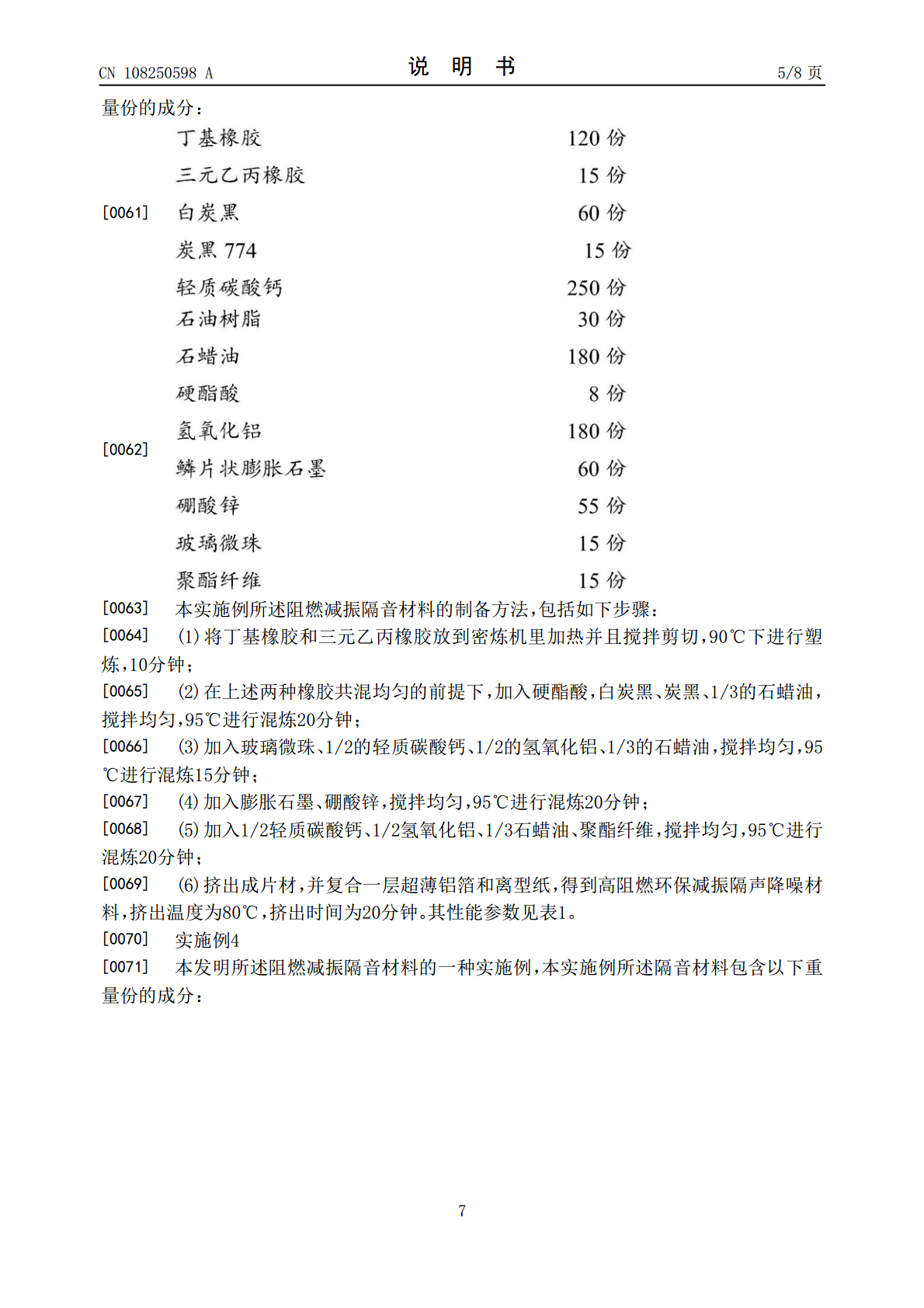

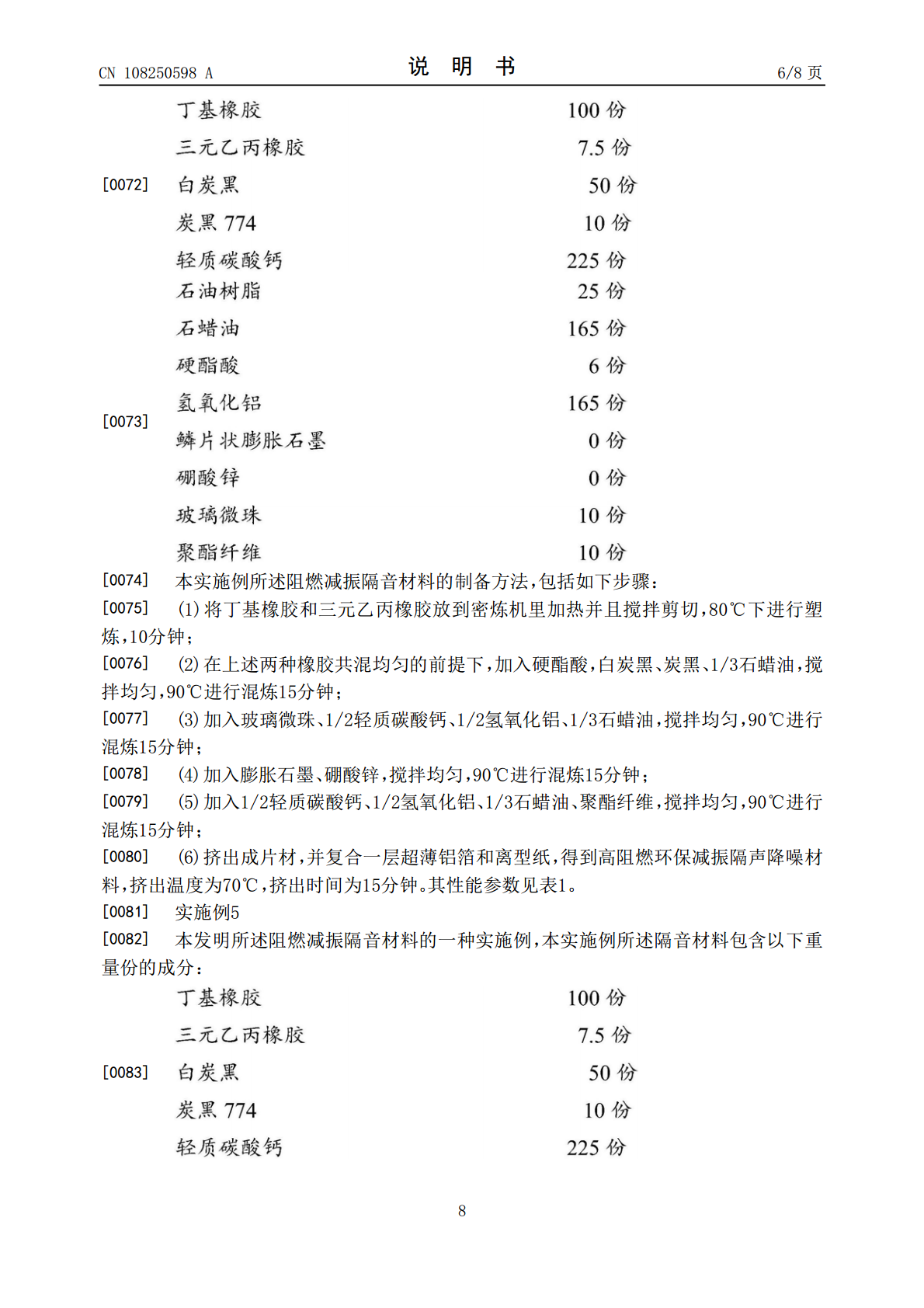

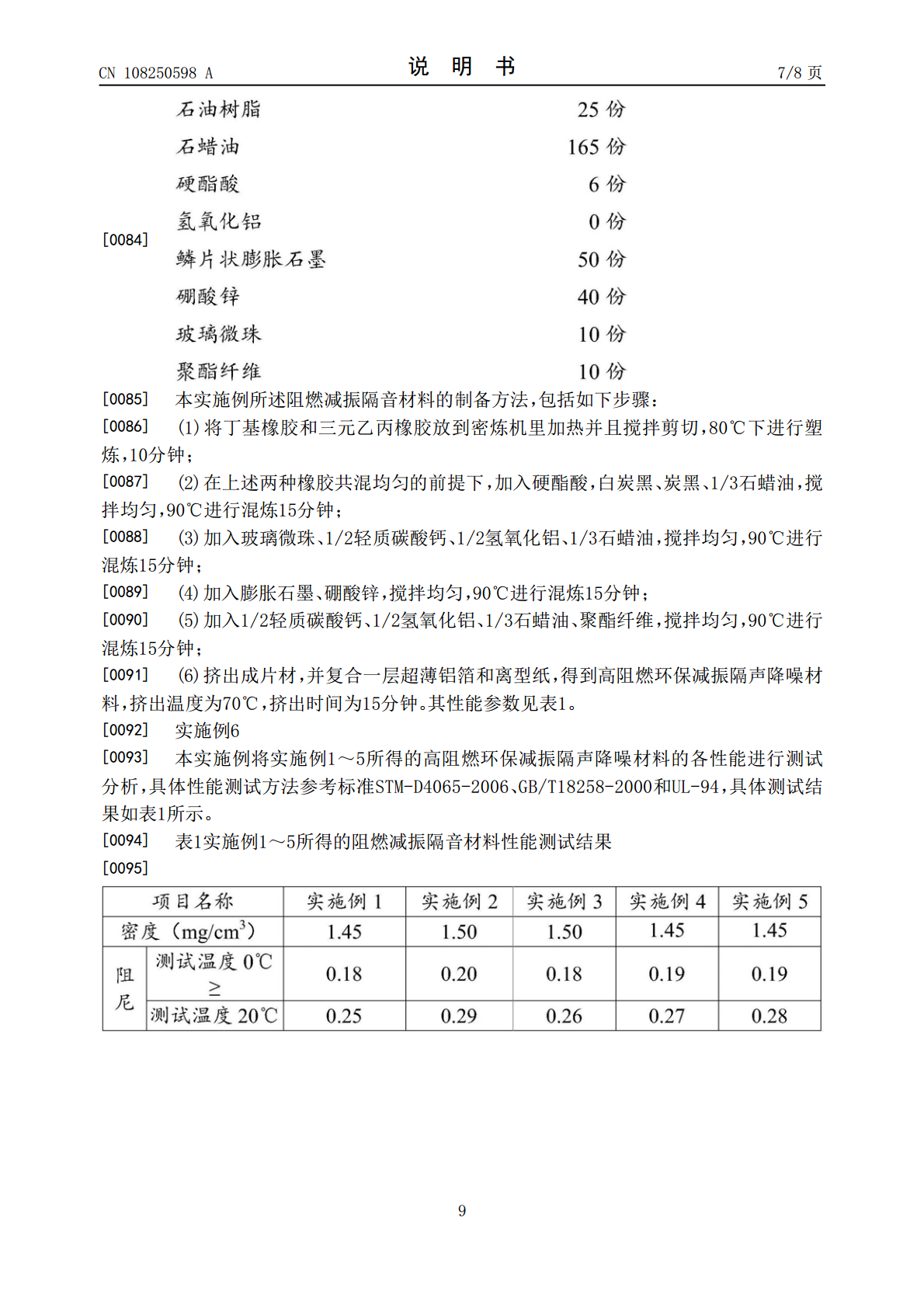

本发明公开了一种阻燃减振隔音材料,包含以下重量份的成分:丁基橡胶90~120份、三元乙丙橡胶5~15份、石油树脂20~30份、氢氧化铝150~180份、膨胀石墨40~60份、硼酸锌35~55份。本发明所述阻燃减振隔音材料具有高阻燃、环保、阻尼隔音性能好、适用温域宽和抗老化等优点,可用于汽车工业领域。同时,本发明还提供一种所述阻燃减振隔音材料的制备方法。

一种减振橡胶及其制备方法.pptx

减振橡胶及其制备方法目录减振橡胶的特性减振性能耐久性适用范围优点制备方法材料准备配方设计混炼工艺硫化工艺应用领域汽车工业铁路运输航空航天船舶制造减振橡胶的市场前景市场需求技术发展趋势竞争格局市场潜力减振橡胶的未来研究方向材料改性制备工艺优化性能提升新应用领域拓展THANKYOU

一种减振降噪材料及其制备方法.pdf

本申请公开了一种减振降噪材料及其制备方法,属于材料技术领域。该减振降噪材料包括以下重量份的原料:氯化丁基橡胶65‑75份、天然橡胶25‑35份、聚异丁烯35‑45份、超支化硅油10‑40份、增塑剂10‑20份、增重剂20‑30份、补强剂5‑8份、阻燃剂30‑60份、硫化剂2‑4份、促进剂2‑3份、除味剂3‑5份。该减振降噪材料能够在较宽的温域和频域内长期使用,在较宽的温域下具有高阻尼特性,在较宽的频域下具有高隔声特性,将其应用于舱壁夹层部位,能够有效降低舱内的振动水平和噪声量级。

减振胶及其制备方法、应用.pdf

本发明涉及胶黏剂领域,公开了一种减振胶及其制备方法、应用,其中,减振胶按质量计包括:橡胶组分,10~23份;封端聚氨酯改性环氧增粘剂,1~6份;附着力促进剂,0~5份;增塑剂,20~30份;填料,25~45份;固化剂,4?8份;固化促进剂,1?3份。本发明提供的减振胶及其制备方法,可以提高减振胶与锌铝镁合金镀层的粘接强度,同时满足实际的施工需求。

一种减振型铝合金及其制备方法.pdf

本发明公开了一种减振型铝合金及其制备方法,该减振型铝合金按照重量百分比的成分为:Mn1.5-3.0%,Co0.01-0.05%,Cr2.1-3.5%,Sn4.0-6.5%,Ni0.7-2.0%,Zn2.5-3.8%,Mg5.0-6.5%,Cu1.0-2.5%,Re≤0.08%,La≤0.07%,余量为Al。将铝料放入熔炉中,升温至670-690℃使其熔化成液体,然后加入其它原料,并升温至1100-1200℃,保温2-3h;然后将混合液体进行压铸,压铸后快速风冷,然后是180-250℃保温3-5h的时效处理