一种基于Hyperstudy和Fluent联合仿真的液冷板结构尺寸优化方法.pdf

书生****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于Hyperstudy和Fluent联合仿真的液冷板结构尺寸优化方法.pdf

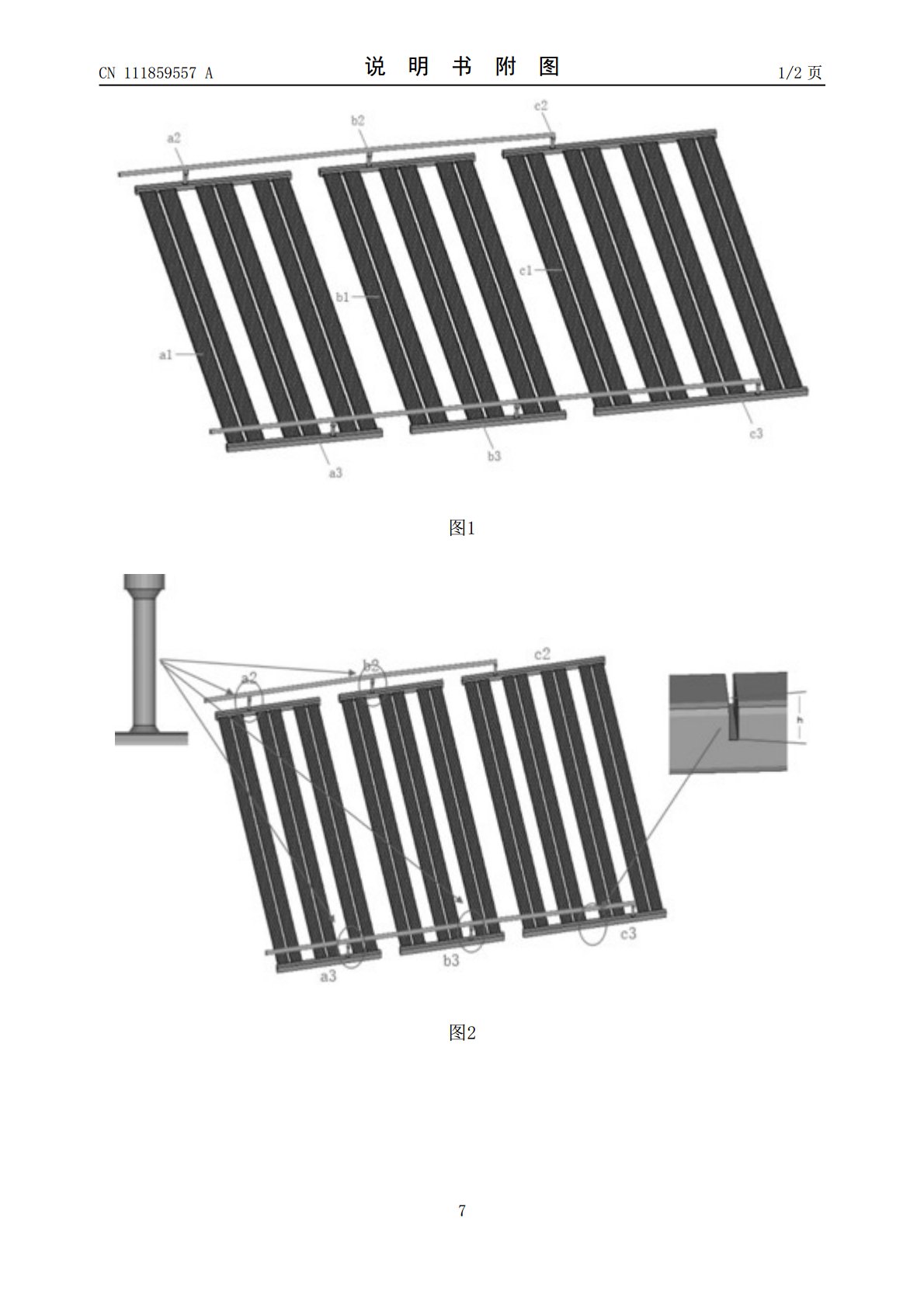

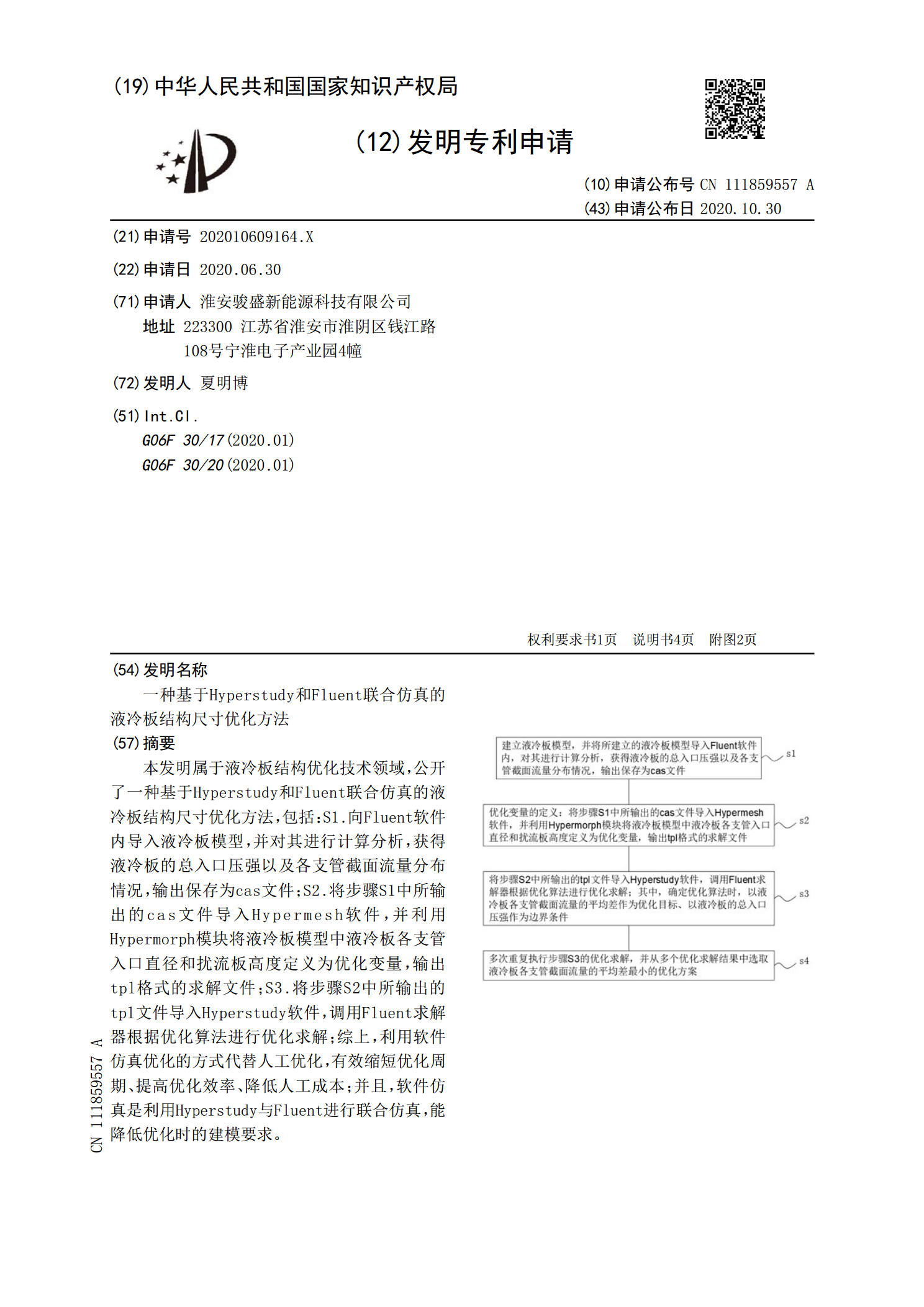

本发明属于液冷板结构优化技术领域,公开了一种基于Hyperstudy和Fluent联合仿真的液冷板结构尺寸优化方法,包括:S1.向Fluent软件内导入液冷板模型,并对其进行计算分析,获得液冷板的总入口压强以及各支管截面流量分布情况,输出保存为cas文件;S2.将步骤S1中所输出的cas文件导入Hypermesh软件,并利用Hypermorph模块将液冷板模型中液冷板各支管入口直径和扰流板高度定义为优化变量,输出tpl格式的求解文件;S3.将步骤S2中所输出的tpl文件导入Hyperstudy软件,调用F

一种基于ISIGHT联合仿真的材料及结构优化设计方法.pdf

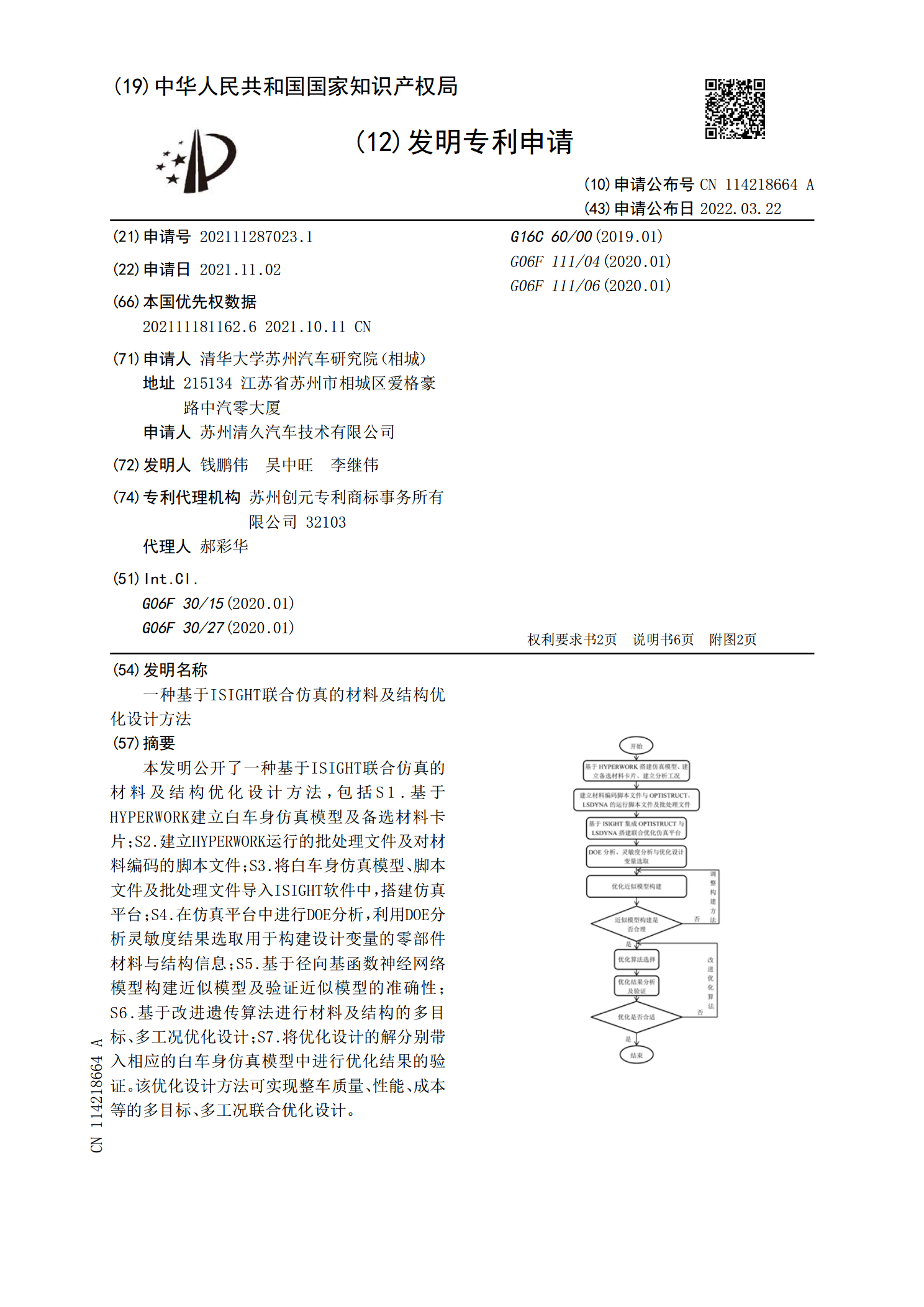

本发明公开了一种基于ISIGHT联合仿真的材料及结构优化设计方法,包括S1.基于HYPERWORK建立白车身仿真模型及备选材料卡片;S2.建立HYPERWORK运行的批处理文件及对材料编码的脚本文件;S3.将白车身仿真模型、脚本文件及批处理文件导入ISIGHT软件中,搭建仿真平台;S4.在仿真平台中进行DOE分析,利用DOE分析灵敏度结果选取用于构建设计变量的零部件材料与结构信息;S5.基于径向基函数神经网络模型构建近似模型及验证近似模型的准确性;S6.基于改进遗传算法进行材料及结构的多目标、多工况优化设

一种液冷板校尺寸系统.pdf

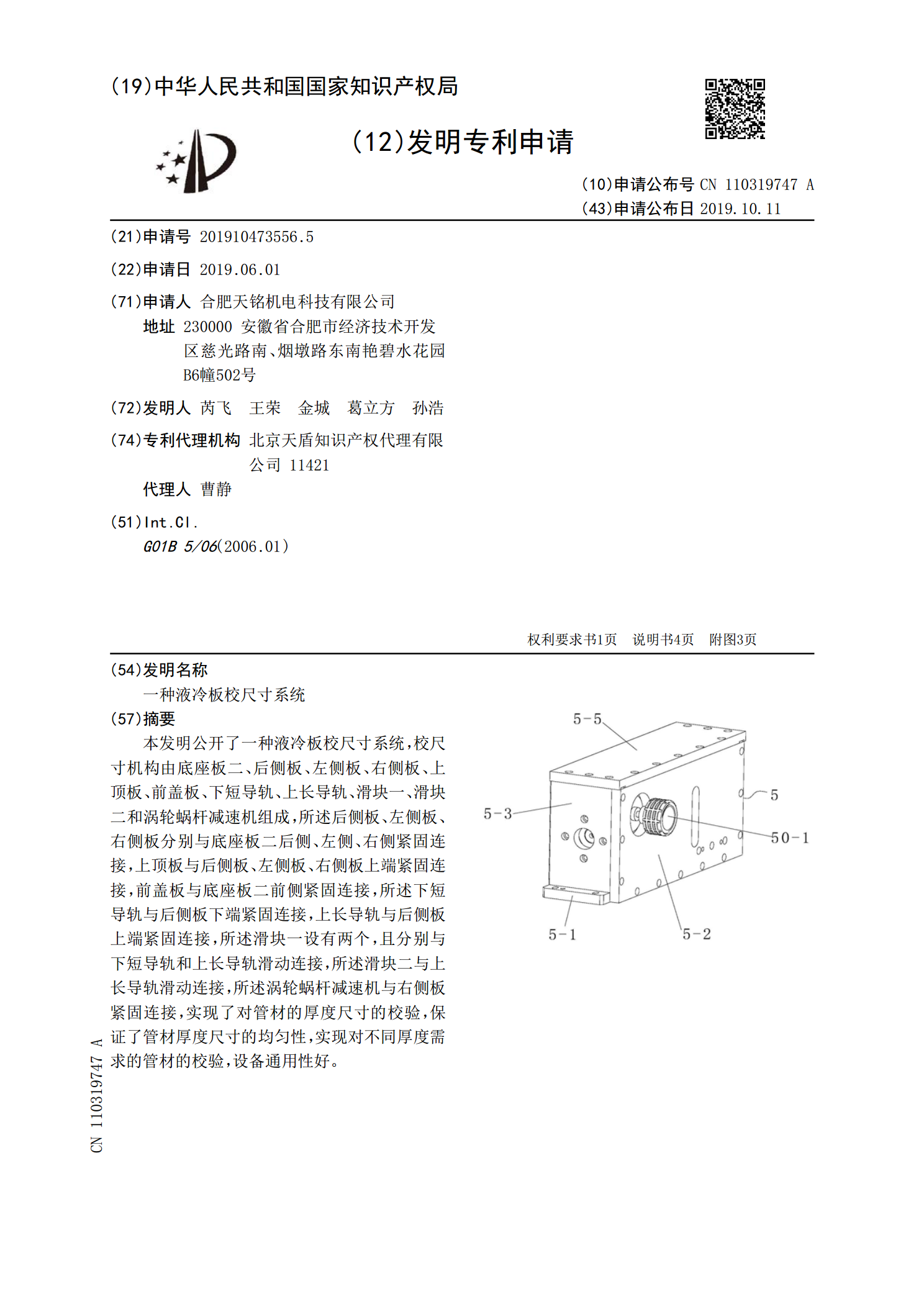

本发明公开了一种液冷板校尺寸系统,校尺寸机构由底座板二、后侧板、左侧板、右侧板、上顶板、前盖板、下短导轨、上长导轨、滑块一、滑块二和涡轮蜗杆减速机组成,所述后侧板、左侧板、右侧板分别与底座板二后侧、左侧、右侧紧固连接,上顶板与后侧板、左侧板、右侧板上端紧固连接,前盖板与底座板二前侧紧固连接,所述下短导轨与后侧板下端紧固连接,上长导轨与后侧板上端紧固连接,所述滑块一设有两个,且分别与下短导轨和上长导轨滑动连接,所述滑块二与上长导轨滑动连接,所述涡轮蜗杆减速机与右侧板紧固连接,实现了对管材的厚度尺寸的校验,保

一种基于鱼鳞仿生的液冷流道结构的优化方法.pdf

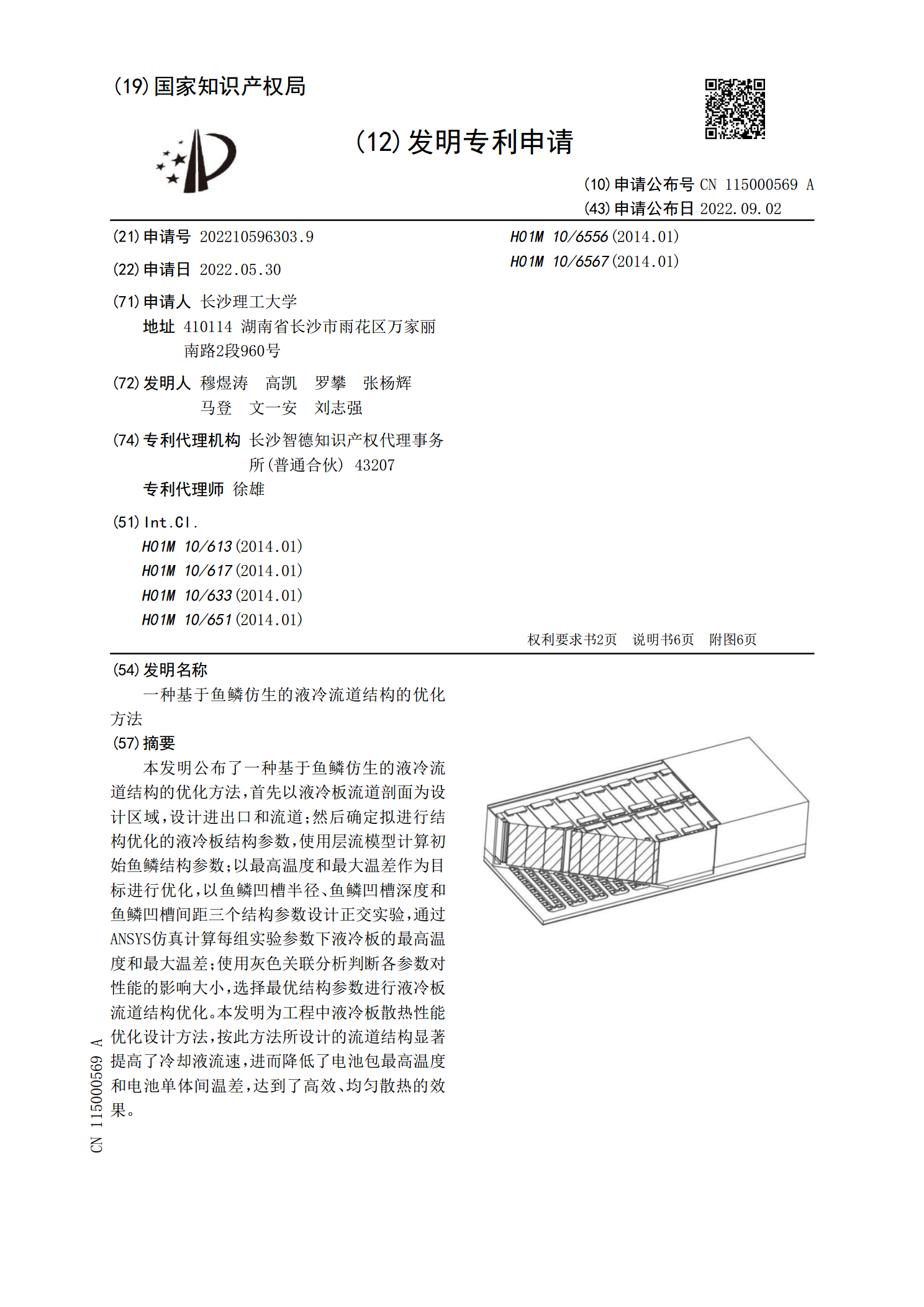

本发明公布了一种基于鱼鳞仿生的液冷流道结构的优化方法,首先以液冷板流道剖面为设计区域,设计进出口和流道;然后确定拟进行结构优化的液冷板结构参数,使用层流模型计算初始鱼鳞结构参数;以最高温度和最大温差作为目标进行优化,以鱼鳞凹槽半径、鱼鳞凹槽深度和鱼鳞凹槽间距三个结构参数设计正交实验,通过ANSYS仿真计算每组实验参数下液冷板的最高温度和最大温差;使用灰色关联分析判断各参数对性能的影响大小,选择最优结构参数进行液冷板流道结构优化。本发明为工程中液冷板散热性能优化设计方法,按此方法所设计的流道结构显著提高了冷

HyperStudy软件结构优化.pptx

会计学HyperStudy分析时所支持的求解器:一通过hypermesh可以定义为设计变量的参数:1)Hyperform可用的设计变量:三各求解器所支持的设计变量及对应的参数类型三各求解器所支持的设计变量及对应的参数类型HyperStudy的输入文件针对不同求解器输出结果所支持的文件类型SolverSolverSolverRADIOSS(BlockFormat)SizeOptimization尺寸优化一在excel表格基础上进行优化B:在excel表格中输入设计变量,同时有响应的计算方法,以此作为优化的依