一种炉窑烟气脱硫装置及脱硫工艺.pdf

书生****专家

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种炉窑烟气脱硫装置及脱硫工艺.pdf

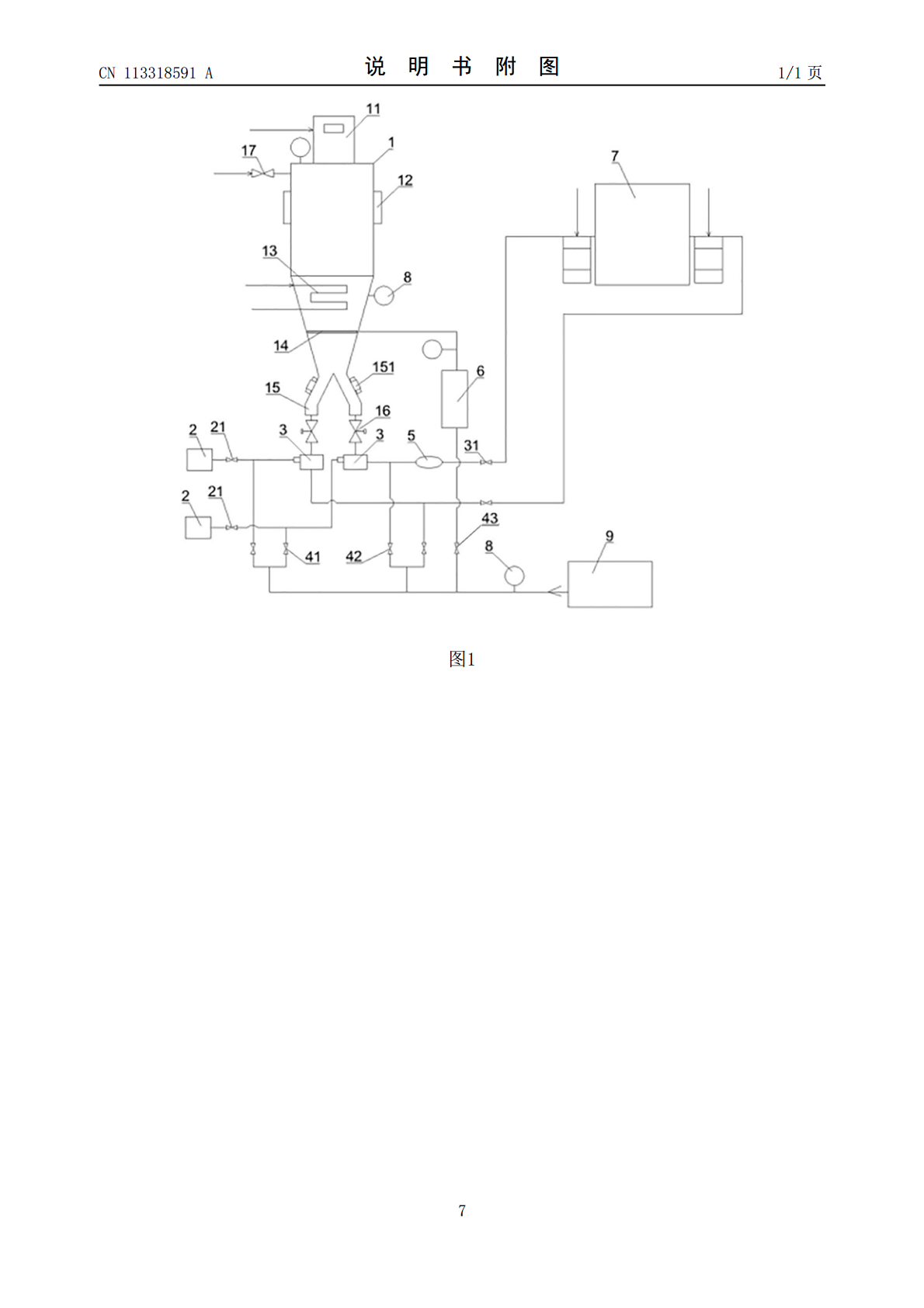

本发明公开了一种炉窑烟气脱硫装置,包括石粉储罐和炉窑,所述石粉储罐上方的进料口连接在输料罐车上,石粉储罐内设有保温机构,顶部设有除尘装置,下部设有气浮机构;石粉储罐上安装有振打装置;石粉储罐底端设有多个分料口,每个分料口均通过分料电动阀连通在对应的给料分配器上,给料分配器的进风端口连通主供气系统和备用鼓风机,给料分配器的出料端口连通在所述炉窑燃烧室内的喷料头上,喷料头设在炉窑的二次风风管出风口处;给料分配器的出料端口还通过阀门组连接主供气系统和备用鼓风机。本发明旨在提供一种炉窑烟气脱硫装置,其安全性能高,

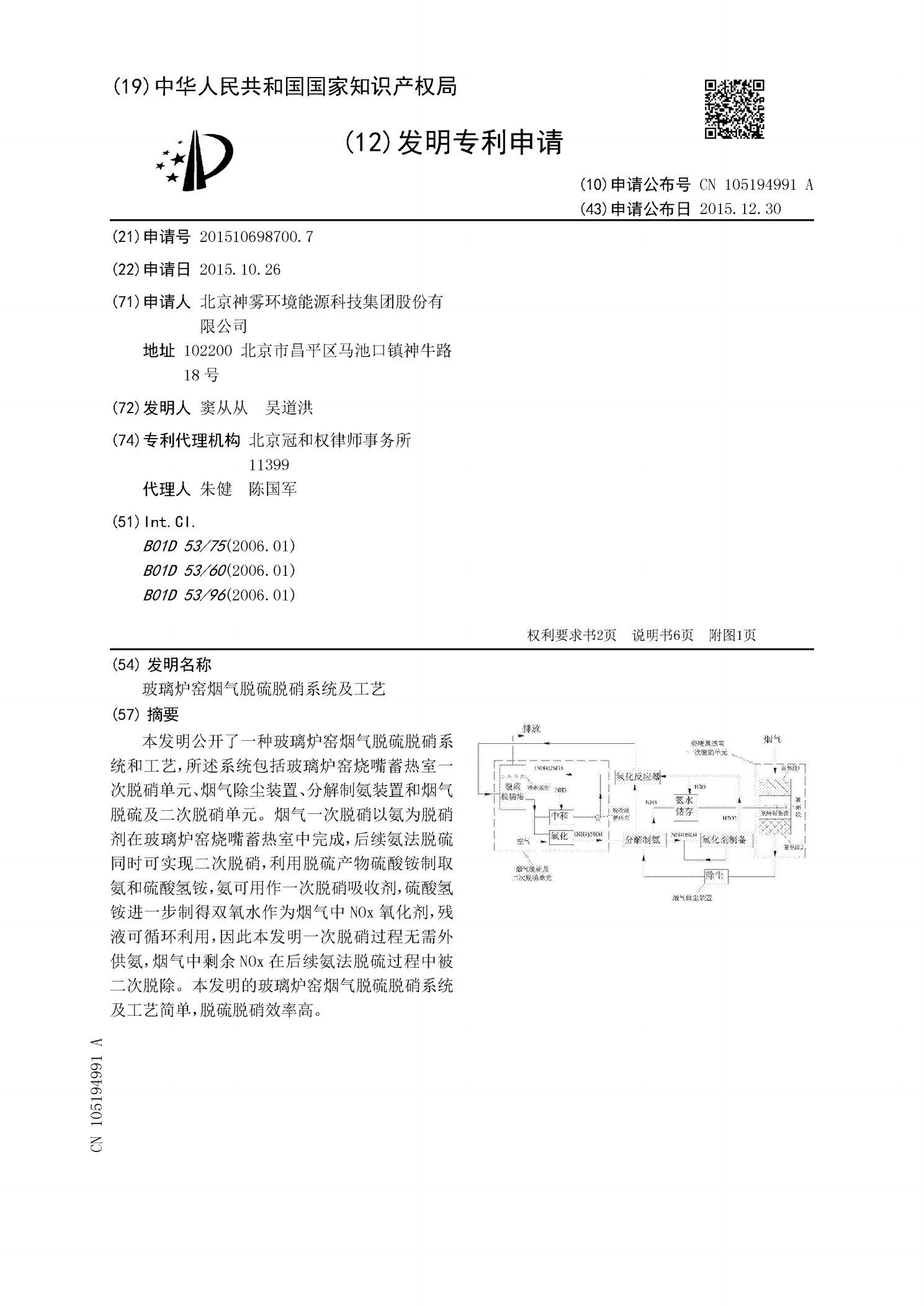

玻璃炉窑烟气脱硫脱硝系统及工艺.pdf

本发明公开了一种玻璃炉窑烟气脱硫脱硝系统和工艺,所述系统包括玻璃炉窑烧嘴蓄热室一次脱硝单元、烟气除尘装置、分解制氨装置和烟气脱硫及二次脱硝单元。烟气一次脱硝以氨为脱硝剂在玻璃炉窑烧嘴蓄热室中完成,后续氨法脱硫同时可实现二次脱硝,利用脱硫产物硫酸铵制取氨和硫酸氢铵,氨可用作一次脱硝吸收剂,硫酸氢铵进一步制得双氧水作为烟气中NOx氧化剂,残液可循环利用,因此本发明一次脱硝过程无需外供氨,烟气中剩余NOx在后续氨法脱硫过程中被二次脱除。本发明的玻璃炉窑烟气脱硫脱硝系统及工艺简单,脱硫脱硝效率高。

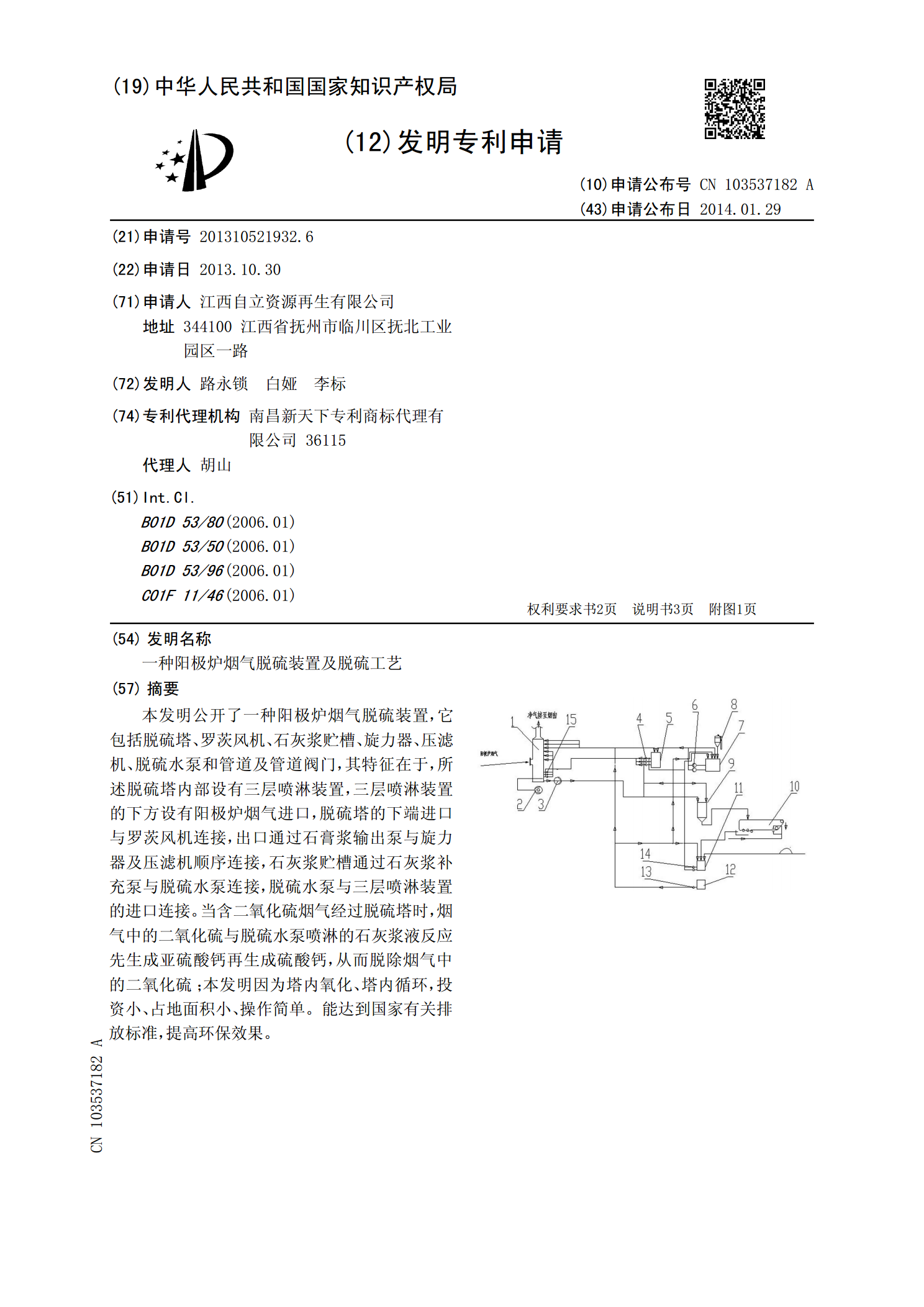

一种阳极炉烟气脱硫装置及脱硫工艺.pdf

本发明公开了一种阳极炉烟气脱硫装置,它包括脱硫塔、罗茨风机、石灰浆贮槽、旋力器、压滤机、脱硫水泵和管道及管道阀门,其特征在于,所述脱硫塔内部设有三层喷淋装置,三层喷淋装置的下方设有阳极炉烟气进口,脱硫塔的下端进口与罗茨风机连接,出口通过石膏浆输出泵与旋力器及压滤机顺序连接,石灰浆贮槽通过石灰浆补充泵与脱硫水泵连接,脱硫水泵与三层喷淋装置的进口连接。当含二氧化硫烟气经过脱硫塔时,烟气中的二氧化硫与脱硫水泵喷淋的石灰浆液反应先生成亚硫酸钙再生成硫酸钙,从而脱除烟气中的二氧化硫;本发明因为塔内氧化、塔内循环,投

一种工业炉窑烟气的脱硫脱硝装置.pdf

本发明公开了一种工业炉窑烟气的脱硫脱硝装置,涉及到工业炉领域,其脱硫脱硝装置包括工业炉与外壳,所述外壳的左侧固定连接有控制箱,外壳的右侧固定连接有喷淋箱,且喷淋箱的左侧延伸至外壳内,所述喷淋箱的底部固定连接有喷淋器,所述控制箱内固定连接有支撑板,本发明通过控制电机的输出轴循环进行转动,从而控制滑动门与定位板进行循环移动,当滑动门进行循环移动时,滑动门控制烟气单次进入外壳内的进入量,从而有效减轻脱硫脱硝的工作量,并且通过喷淋器对烟气进行喷淋,可以有效的完成脱硫脱硝的工作,同时控制定位板进行循环移动,方便通过

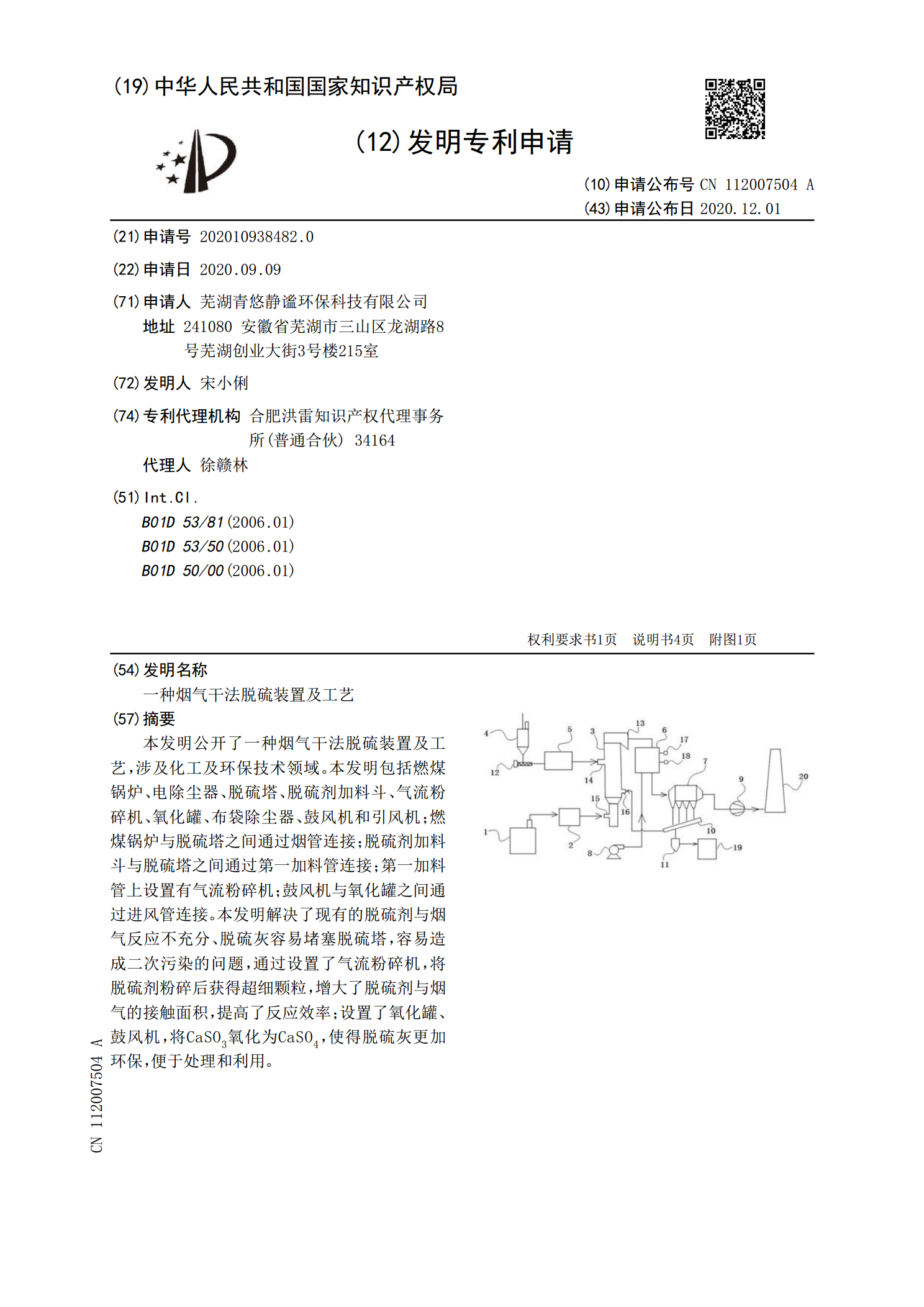

一种烟气干法脱硫装置及工艺.pdf

本发明公开了一种烟气干法脱硫装置及工艺,涉及化工及环保技术领域。本发明包括燃煤锅炉、电除尘器、脱硫塔、脱硫剂加料斗、气流粉碎机、氧化罐、布袋除尘器、鼓风机和引风机;燃煤锅炉与脱硫塔之间通过烟管连接;脱硫剂加料斗与脱硫塔之间通过第一加料管连接;第一加料管上设置有气流粉碎机;鼓风机与氧化罐之间通过进风管连接。本发明解决了现有的脱硫剂与烟气反应不充分、脱硫灰容易堵塞脱硫塔,容易造成二次污染的问题,通过设置了气流粉碎机,将脱硫剂粉碎后获得超细颗粒,增大了脱硫剂与烟气的接触面积,提高了反应效率;设置了氧化罐、鼓风机