晶圆片激光切割方法及晶圆片加工方法.pdf

春岚****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

晶圆片激光切割方法及晶圆片加工方法.pdf

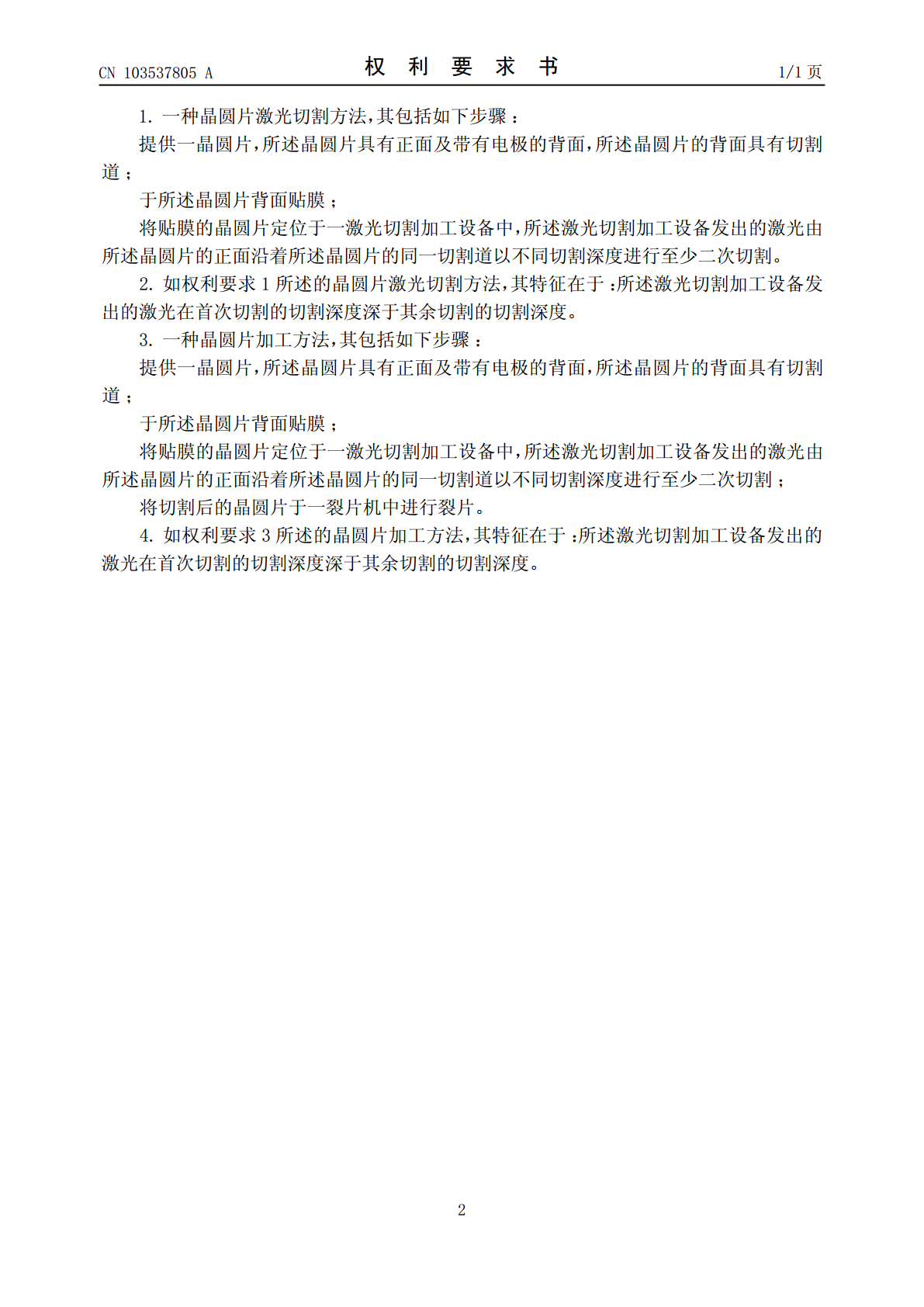

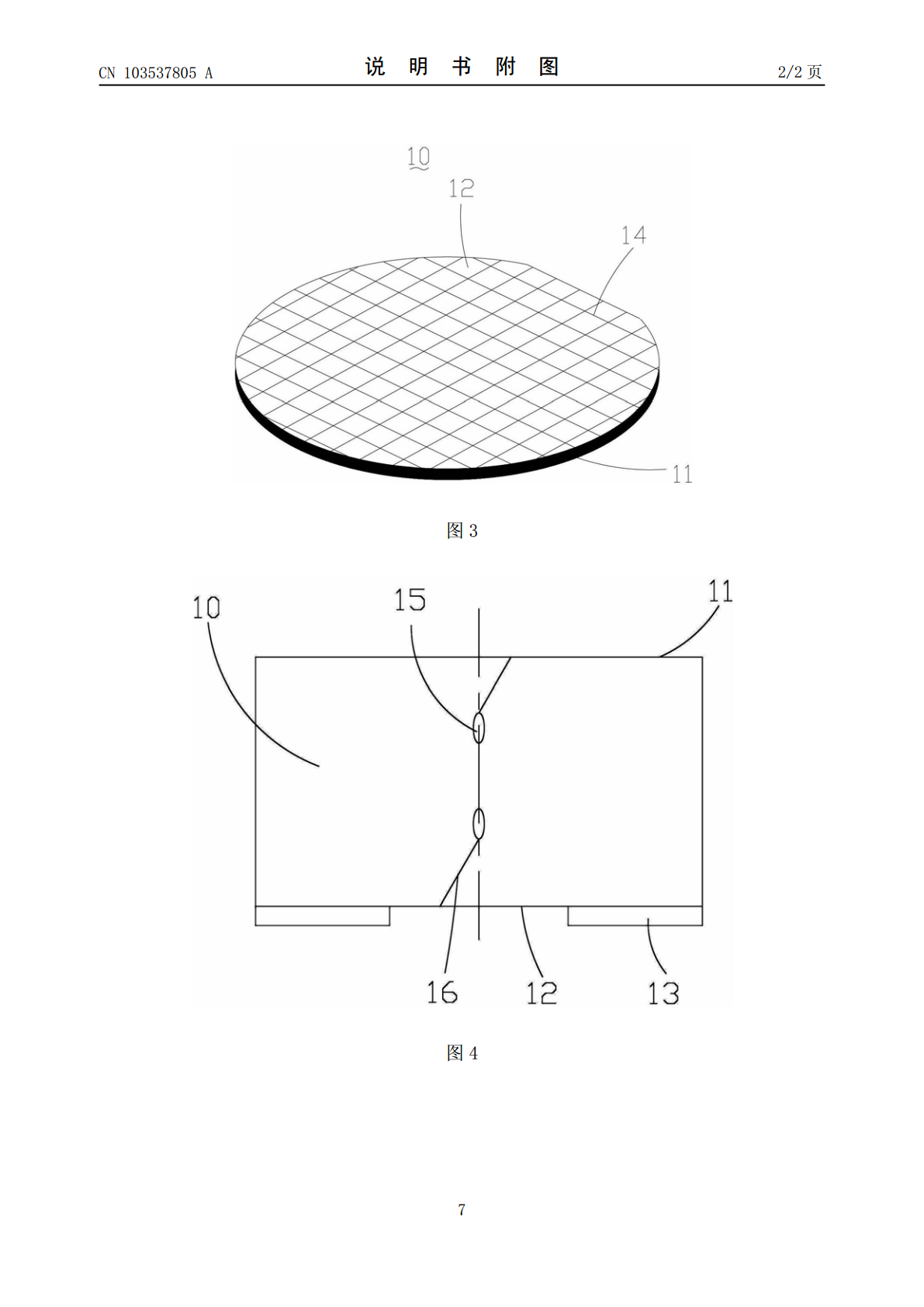

本发明提供了一种晶圆片激光切割方法,其包括如下步骤:提供一晶圆片,所述晶圆片具有正面及带有电极的背面,所述晶圆片的背面具有切割道;于所述晶圆片背面贴膜;将贴膜的晶圆片定位于一激光切割加工设备中,所述激光切割加工设备发出的激光由所述晶圆片的正面沿着所述晶圆片的同一切割道以不同切割深度进行至少二次切割。通过在晶圆片的同一个切割道内,不同的深度进行两次激光加工,大大改善了激光切割厚的晶圆片造成斜裂不良的问题,有效地避免了激光切割斜裂过大而造成的电极破坏。对传统的单次激光切割具有相当大的优势和良率。本发明还提供一

晶圆片激光加工方法.pdf

本发明提供了一种晶圆片激光加工方法,其包括如下步骤:提供一晶圆片;将所述晶圆片置于一贴膜机上进行晶圆片背面贴膜;在贴膜机上于晶圆片的外围罩设环状元件,环状元件的内缘覆盖晶圆片的外缘,环状元件的底面贴膜;将贴膜的晶圆片及环状元件定位于激光切割设备中,激光沿所述晶圆片的外露于所述环状元件外的切割道进行激光切割;拆卸所述环状元件;去除所述晶圆片的背面贴膜;在所述晶圆片的背面镀金属。本发明的晶圆片激光加工方法中,通过所述环状元件将所述晶圆片的外缘覆盖住而不被切割,使得切割后的晶圆片在后续加工中保证了边缘的强度,整

晶圆片激光加工方法.pdf

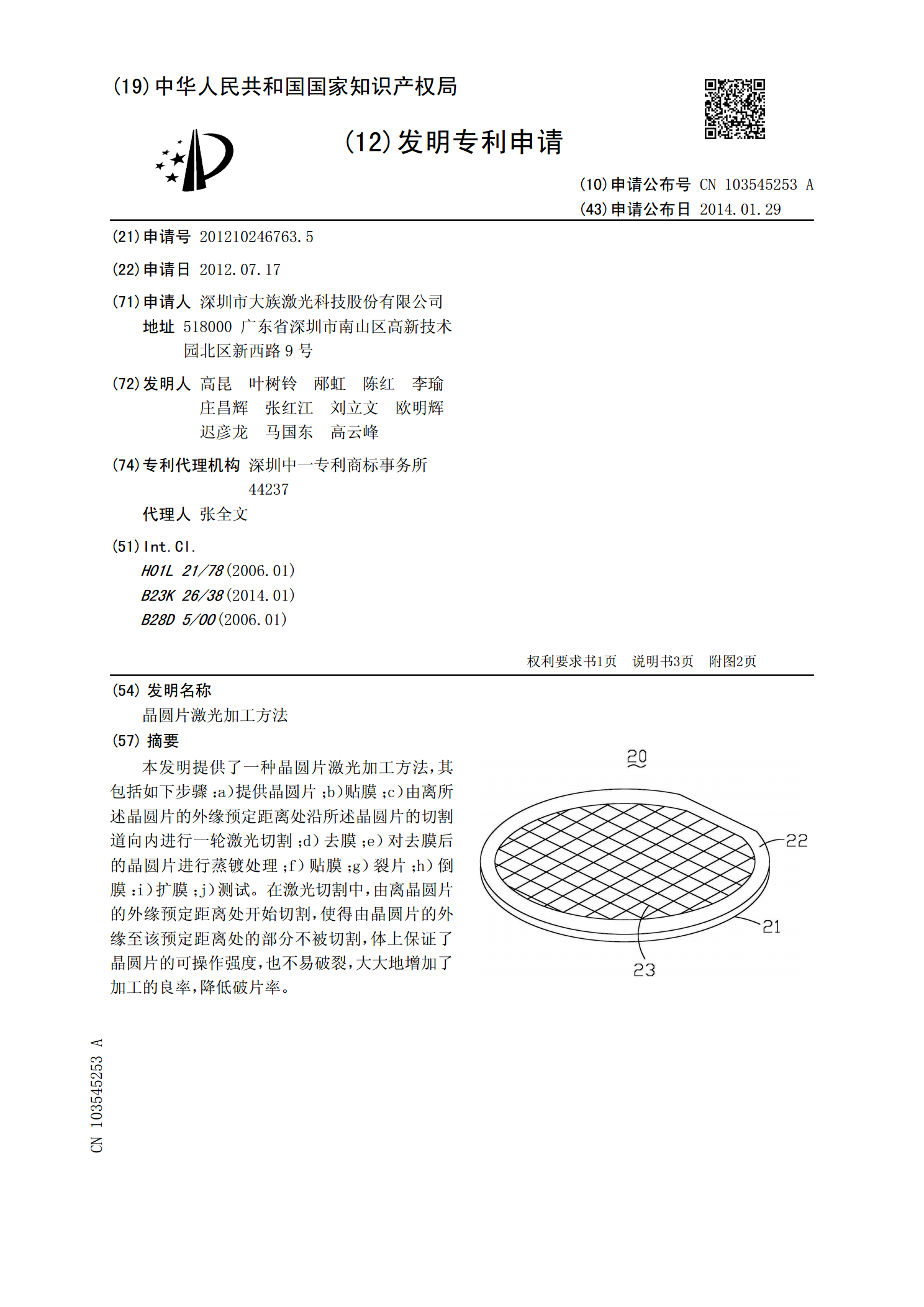

本发明提供了一种晶圆片激光加工方法,其包括如下步骤:a)提供晶圆片;b)贴膜;c)由离所述晶圆片的外缘预定距离处沿所述晶圆片的切割道向内进行一轮激光切割;d)去膜;e)对去膜后的晶圆片进行蒸镀处理;f)贴膜;g)裂片;h)倒膜:i)扩膜;j)测试。在激光切割中,由离晶圆片的外缘预定距离处开始切割,使得由晶圆片的外缘至该预定距离处的部分不被切割,体上保证了晶圆片的可操作强度,也不易破裂,大大地增加了加工的良率,降低破片率。

晶圆片激光加工方法.pdf

本发明提供了晶圆片激光加工方法,其包括如下步骤:提供一晶圆片;将晶圆片置于贴膜机上进行晶圆片背面贴膜;将第一环状元件贴于白膜上;将圆片、第一环状元件及白膜倒置;将第二环状元件贴于白膜上,第二环状元件的内缘覆盖晶圆片的正面外缘;贴膜的晶圆片及二环状元件定位于激光切割设备中,激光沿晶圆片的外露于第二环状元件外的切割道进行激光隐形切割;拆卸二环状元件及白膜;在晶圆片的正面镀金属。本发明的晶圆片激光加工方法中,通过第二环状元件将晶圆片的外缘覆盖住而不被切割,使得切割后的晶圆片在后续加工中保证了边缘的强度,整体上保

晶圆的切割方法.pdf

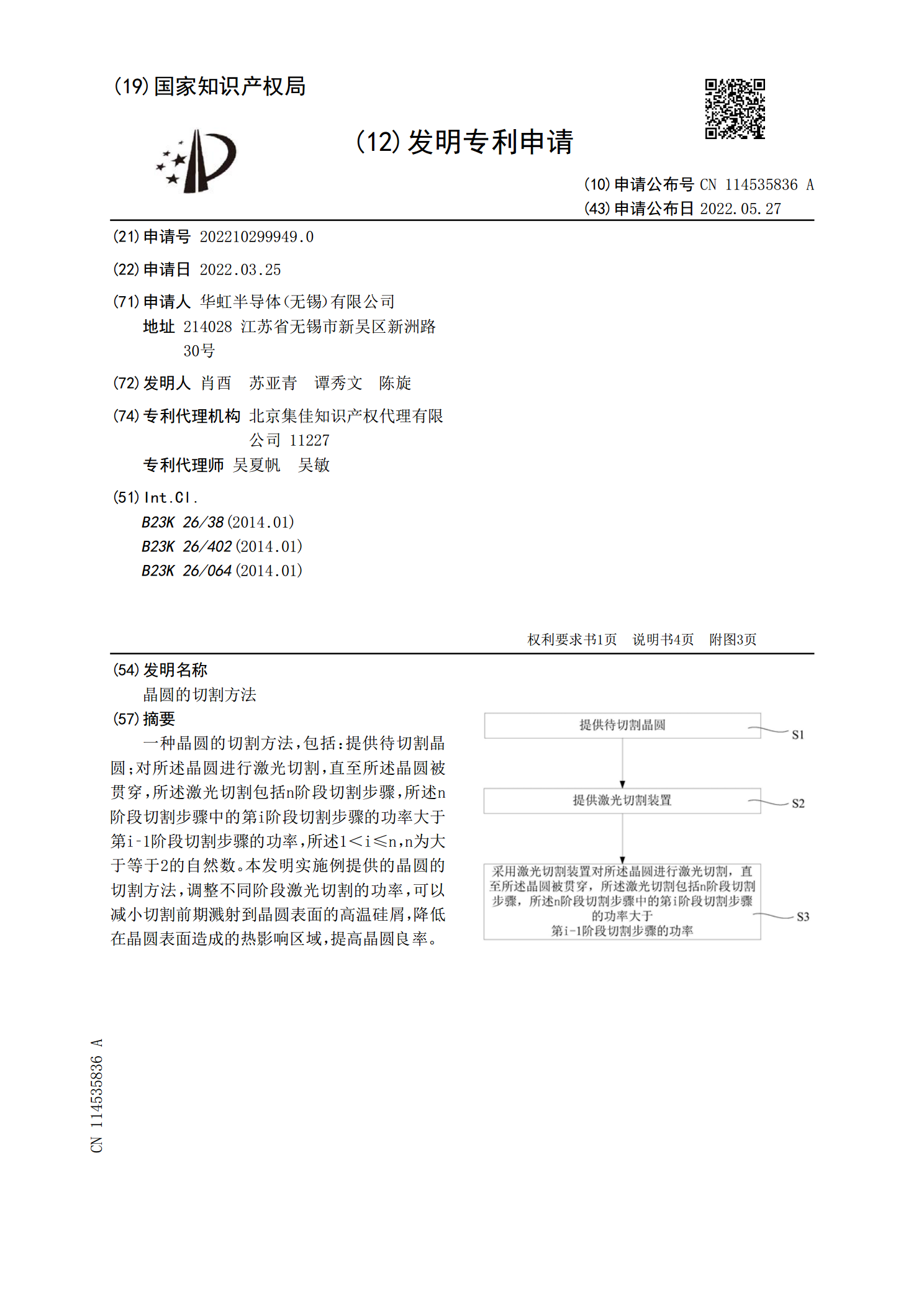

一种晶圆的切割方法,包括:提供待切割晶圆;对所述晶圆进行激光切割,直至所述晶圆被贯穿,所述激光切割包括n阶段切割步骤,所述n阶段切割步骤中的第i阶段切割步骤的功率大于第i?1阶段切割步骤的功率,所述1<i≤n,n为大于等于2的自然数。本发明实施例提供的晶圆的切割方法,调整不同阶段激光切割的功率,可以减小切割前期溅射到晶圆表面的高温硅屑,降低在晶圆表面造成的热影响区域,提高晶圆良率。