一种铜冶炼渣与锰铁矿共还原回收铁、铜和锰的方法.pdf

猫巷****永安

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铜冶炼渣与锰铁矿共还原回收铁、铜和锰的方法.pdf

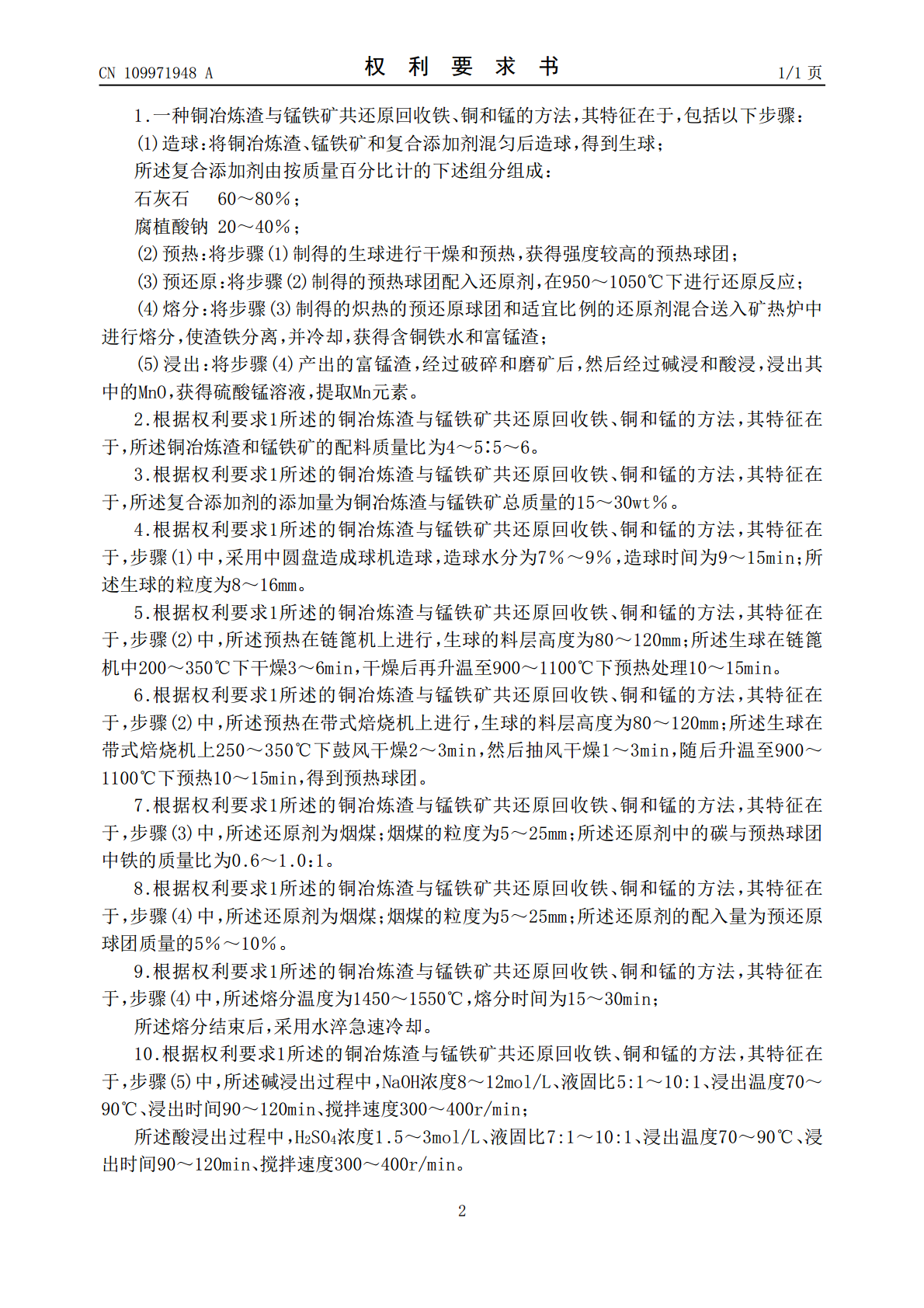

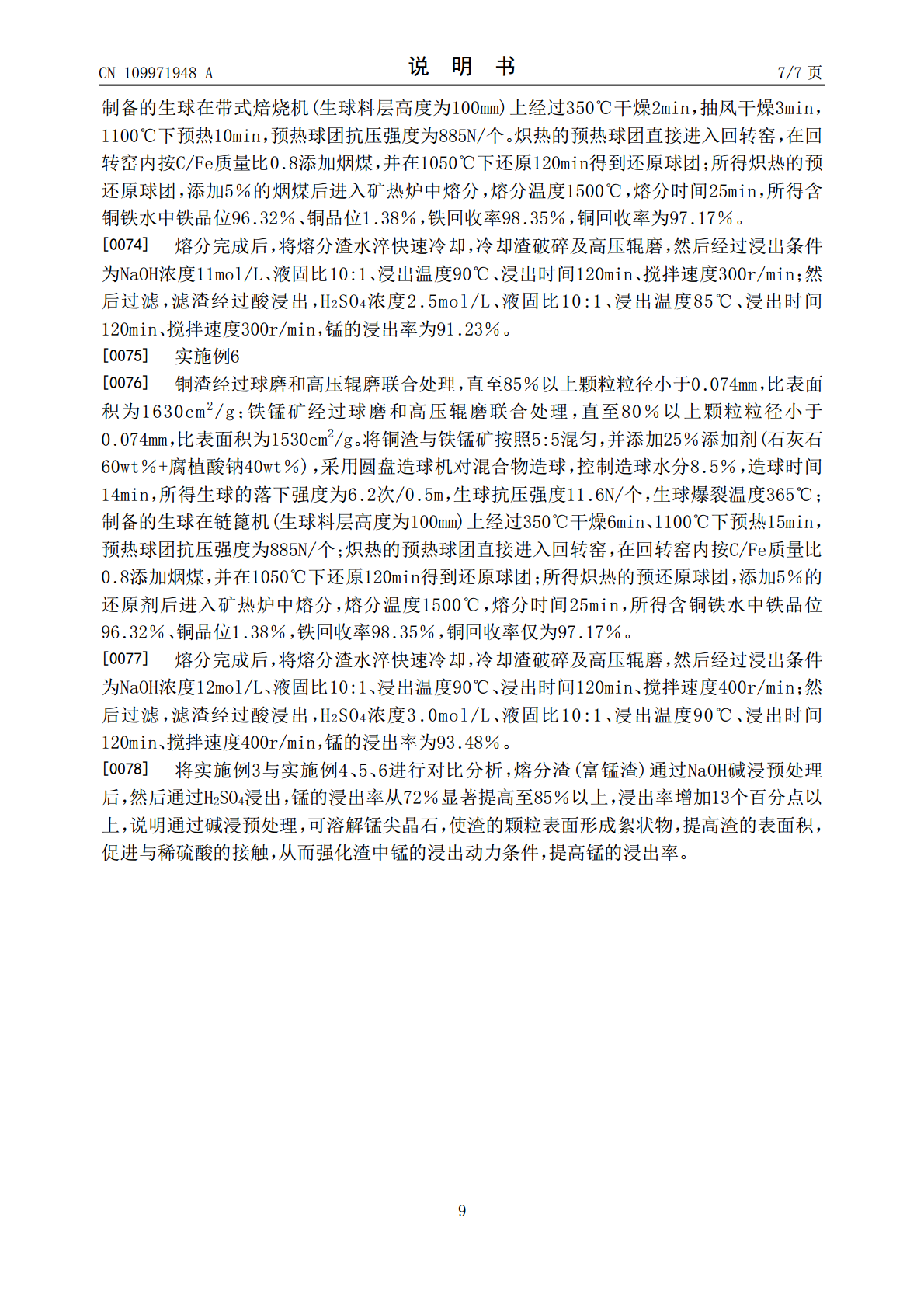

本发明公开了一种铜冶炼渣与锰铁矿共还原回收铁、铜和锰的方法,包括:(1)造球:将铜冶炼渣、锰铁矿和复合添加剂混匀后造球;所述复合添加剂包含石灰石60~80%;腐植酸钠20~40%;(2)预热:将生球进行干燥和预热,获得强度较高的预热球团;(3)预还原:将预热球团配入还原剂,在950~1050℃下进行还原反应;(4)熔分:将炽热的预还原球团和适宜比例的还原剂混合送入矿热炉中进行熔分,使渣铁分离,并冷却,获得含铜铁水和富锰渣;(5)浸出:将富锰渣经过破碎和磨矿后,然后经过碱浸和酸浸,浸出其中的MnO。本发明方

一种从冶炼铜渣中直接还原回收铜铁的方法.pdf

本发明属于冶金领域,具体涉及一种从冶炼铜渣中直接还原回收铜铁的方法。步骤是:将高温熔融态铜渣经中间包转移到高温还原炉,喷吹氧气进行脱硫预处理,加入造渣剂保温,喷吹天燃气进行熔融还原,最后1.5~2℃/min缓慢降温到1096℃,保温1h,得到7.3at%Cu-Fe铜合金熔体和γ生铁,或1.5~2℃/min缓慢降温到850℃,保温1h,得到2.7at%Cu-Fe铜合金熔体和γ生铁。本发明方法实现了铜、铁等有价组元的全回收利用,将还原熔炼所得的合金熔体进行缓冷分离,得到了富铜合金和低硫γ生铁,实现了铜、铁分离

铜冶炼渣直接还原焙烧——磁选回收铜、铁试验研究.docx

铜冶炼渣直接还原焙烧——磁选回收铜、铁试验研究铜冶炼渣直接还原焙烧——磁选回收铜、铁试验研究摘要:铜冶炼渣中含有大量的铜和铁,通过直接还原焙烧和磁选回收的方法可以实现对铜和铁的有效分离和回收。本论文通过实验研究了铜冶炼渣的直接还原焙烧和磁选回收工艺,并对焙烧和磁选条件进行了优化。实验结果表明,采用适宜的焙烧温度和还原剂重量比可以实现高效的铜和铁的分离和回收。此外,通过调整磁选工艺参数和磁选机型可以进一步提高铜和铁的回收率。本研究为铜冶炼渣的资源化利用提供了一种有效的技术途径。关键词:铜冶炼渣;直接还原焙烧

一种从铜冶炼渣中回收铁、铜以及硅的方法.pdf

本发明公开了一种从铜冶炼渣中回收铁、铜以及硅的方法,在精炼炉内的真空状态下补吹外界含氧气体,实现了脱除铜冶炼渣中杂质元素的过程,将铜冶炼渣中的杂质元素脱除以利于产出纯度更高质量更好的下游产品;然后以氧化物态回收杂质元素得到凝聚态的杂质元素的氧化物混合物,以金属产品的形式外售;本发明通过对热熔铜冶炼渣充分氧化,将铜矿物、铁矿物全部氧化以及铜铁结合矿物氧化分离,使各种铜矿物相转化为氧化铜相、各种铁矿物相转化为赤铁矿物相,利于后续采用选矿处理工艺回收铜、铁和硅;为铜冶炼企业带来经济效益,提高了铜冶炼企业的盈利能

一种从高杂质铜冶炼渣中回收铁、铜以及硅的方法.pdf

本发明公开了一种从高杂质铜冶炼渣中回收铁、铜以及硅的方法,在精炼炉内的真空状态下补吹外界含氧气体,实现了脱除铜冶炼渣中杂质元素的过程,将铜冶炼渣中的杂质元素脱除以利于产出纯度更高质量更好的下游产品;然后以氧化物态回收杂质元素得到凝聚态的杂质元素的氧化物混合物,以金属产品的形式外售;本发明通过对热熔铜冶炼渣充分氧化,将铜矿物、铁矿物全部氧化以及铜铁结合矿物氧化分离,使各种铜矿物相转化为氧化铜相、各种铁矿物相转化为赤铁矿物相,利于后续采用选矿处理工艺回收铜、铁和硅;为铜冶炼企业带来经济效益,提高了铜冶炼企业的