一种酶解马尾藻提取褐藻胶寡糖的工艺方法.pdf

书生****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种酶解马尾藻提取褐藻胶寡糖的工艺方法.pdf

本发明提供一种酶解马尾藻提取褐藻胶寡糖的工艺方法,涉及寡糖制备技术领域,包括预处理、浸润、软化、酶解、灭酶和过滤。提取褐藻胶寡糖的工艺方法,采用马尾藻为原料,经过预处理、浸润和软化,然后采用复合酶一次酶解,酶解反应温和、无毒无害,保证了食品安全;且酶解较彻底,处理时间短,简化了工艺,提高了褐藻胶寡糖的收率。

酶解褐藻胶寡糖的吸湿及保湿性能研究.docx

酶解褐藻胶寡糖的吸湿及保湿性能研究酶解褐藻胶寡糖的吸湿及保湿性能研究摘要:褐藻胶是一种重要的海洋天然高分子聚合物,被广泛应用于食品、医药和化妆品等领域。近年来,研究人员关注褐藻胶寡糖的吸湿及保湿性能,以探索其在保湿护肤品中的应用潜力。本文旨在通过酶解褐藻胶寡糖并研究其吸湿及保湿性能,为其在保湿护肤品中的应用提供科学依据。1.引言褐藻胶是一种具有多种生物活性和生理功能的天然产物,其中寡糖是其中的主要部分。寡糖具有优异的保湿性能,且对皮肤具有良好的渗透性和亲水性。因此,研究酶解褐藻胶寡糖的吸湿及保湿性能,对于

褐藻胶裂解酶发酵工艺及褐藻胶酶解工艺优化的开题报告.docx

褐藻胶裂解酶发酵工艺及褐藻胶酶解工艺优化的开题报告一、选题的背景和意义褐藻胶是一种天然高分子多糖,具有广泛的应用价值。褐藻胶裂解酶是一种特殊的酶,能够将褐藻胶水解为较低分子量的寡糖或单糖。因此,褐藻胶裂解酶的研究在褐藻胶的开发和利用方面具有重要的意义。目前,褐藻胶裂解酶的生产大多采用发酵技术。发酵工艺的优化可以提高酶的产量和质量,降低生产成本,提高资源利用率。因此,对褐藻胶裂解酶发酵工艺及褐藻胶酶解工艺的优化进行研究,对褐藻胶的开发和利用具有积极的意义。二、研究的目的和内容本研究的目的是探究褐藻胶裂解酶的

酶解制备褐藻寡糖工艺优化及活性研究.docx

酶解制备褐藻寡糖工艺优化及活性研究酶解制备褐藻寡糖工艺优化及活性研究摘要:寡糖作为一种重要的生物活性物质,在食品、医药和化妆品等领域中具有广泛应用。本研究以褐藻为原料,通过酶解制备褐藻寡糖,并对其工艺进行了优化。结果表明,最佳工艺条件为酶解温度45℃、pH5.5、酶解时间90分钟,此时褐藻寡糖产率最高。进一步研究了褐藻寡糖的生物活性,结果显示其具有抗氧化和抗菌活性,对肠道微生物有益。本研究对于褐藻寡糖的生产和应用提供了理论依据。关键词:褐藻寡糖,酶解,抗氧化,抗菌1.引言褐藻是一种常见的海洋生物,它富含多

酶解制备褐藻胶寡糖及其产物的抗氧化活性分析.docx

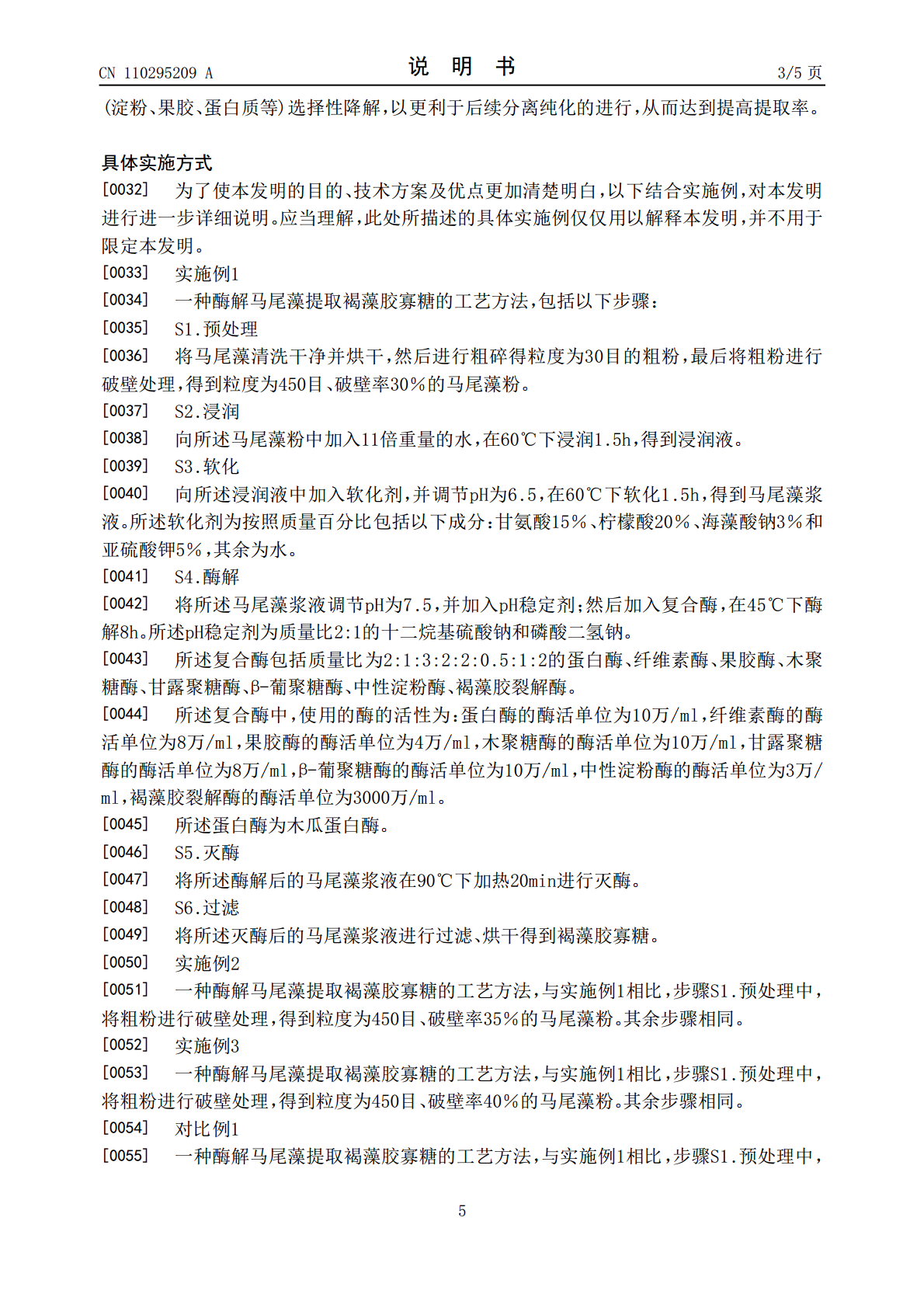

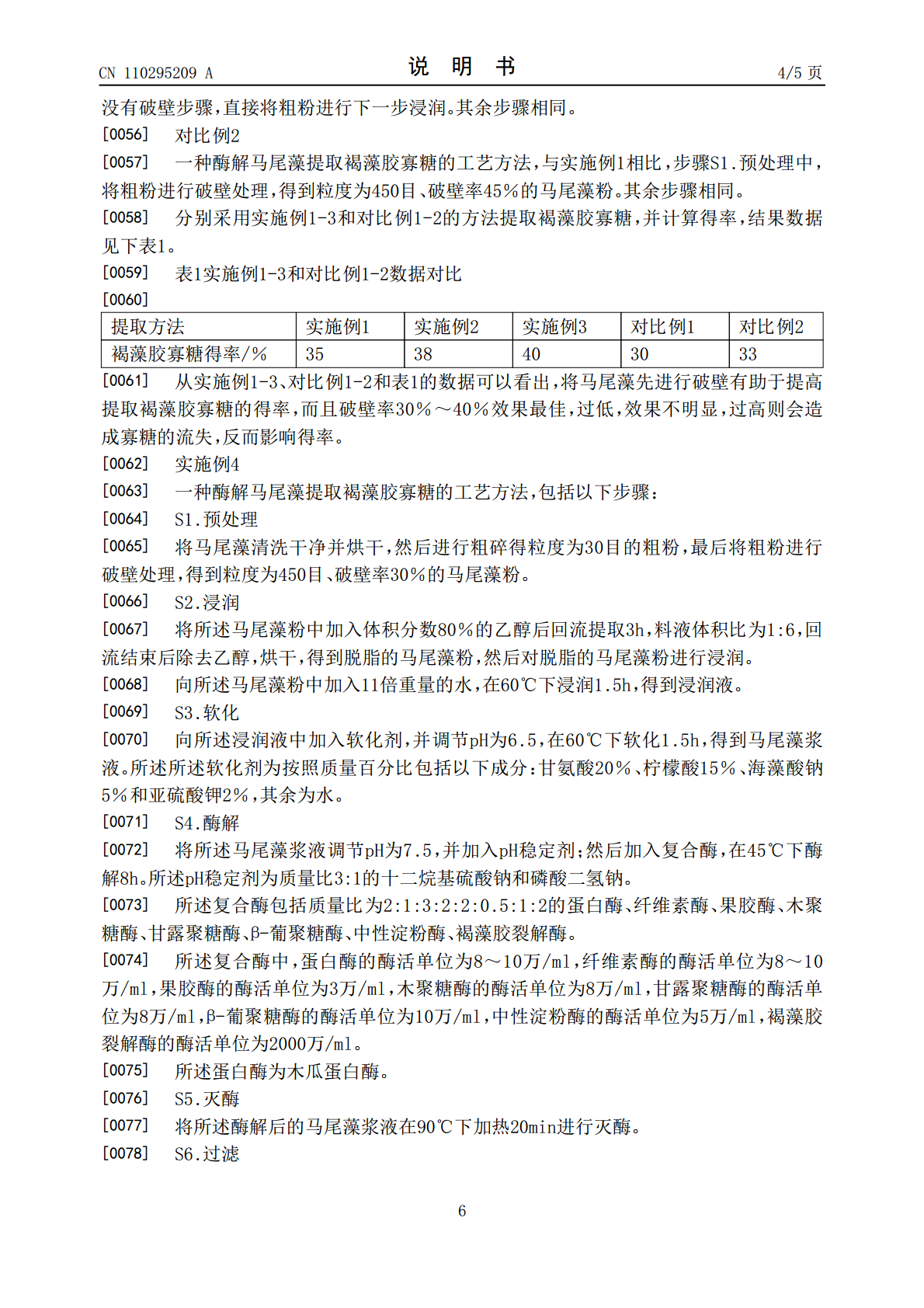

酶解制备褐藻胶寡糖及其产物的抗氧化活性分析摘要:本文以褐藻胶为原料经过酶解制备出褐藻胶寡糖,并进一步对其产物的抗氧化活性进行了考察。结果表明,褐藻胶寡糖在一定的浓度范围内具有一定的抗氧化活性,其产物在体外模拟的条件下能够有效地清除自由基,显示出了很好的应用前景。关键词:褐藻胶寡糖;酶解;抗氧化活性;自由基1.介绍近年来,人们对天然产物中的活性成分越来越重视,并在其应用领域中取得了越来越显著的成果。褐藻胶作为一种天然的多糖类物质,其在生物学、生物化学、食品学和医药学等领域中得到了广泛的研究和应用。与此同时,