一种综合处理铜冶炼烟尘和黑铜泥的方法.pdf

是翠****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种综合处理铜冶炼烟尘和黑铜泥的方法.pdf

本发明公开了一种综合处理铜冶炼烟尘和黑铜泥的方法,将黑铜泥、含砷烟尘和硫酸钠混合均匀后进行高温熔炼成熔体,冷却后熔体分层,上层为含砷含钠的混合物料;下层为粗铜,可用于铜的电解精炼。本发明实现铜冶炼烟尘和黑铜泥的协同处理,工艺流程短,操作简单,提高了资源回收率。

铜冶炼烟尘铟的测定方法.pdf

本发明一种铜冶炼烟尘铟的测定方法,本发明提供一种操作简单、快速,测定结果准确,成本低廉铜冶炼烟尘铟的测定方法;其技术要点是:该步骤依次包括下述步骤:1)配置含铟0.1mg/ml铟标准溶液;2)测定样品:取0.2~1.0g样品于烧杯中,加9ml分析纯盐酸、3ml分析纯硝酸,加热溶解并蒸发至近干,再加入3ml?HCl(1+1),1ml?H2SO4(1+1),加热溶解冷却后移入50ml容量瓶中,用水稀到刻度,摇匀;澄清或过滤后于原子吸收光谱仪波长303.9处喷测;3)绘制工作曲线;4)计算;属于化学检测技术领域

一种铜冶炼污酸与含砷烟尘协同处理的方法.pdf

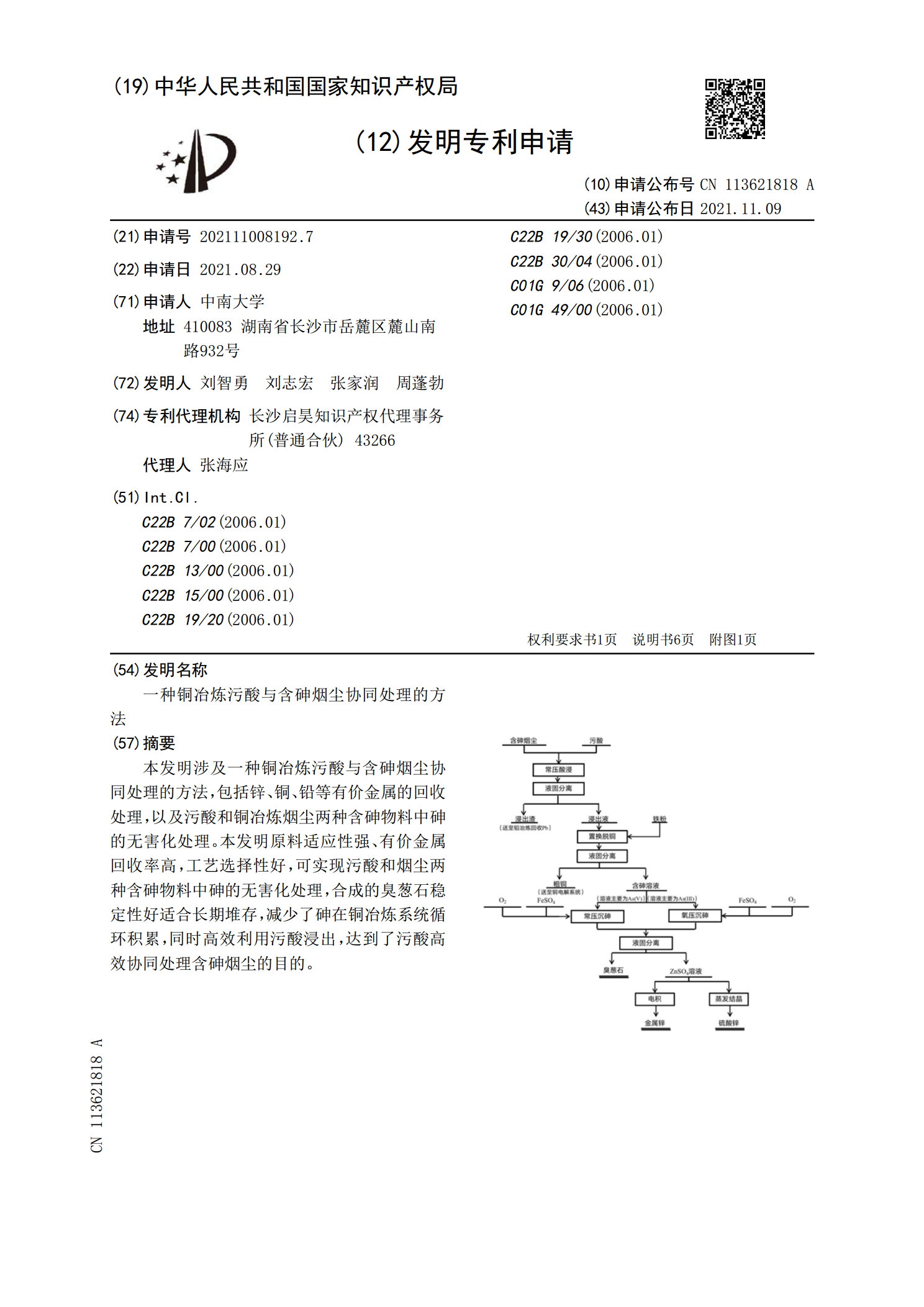

本发明涉及一种铜冶炼污酸与含砷烟尘协同处理的方法,包括锌、铜、铅等有价金属的回收处理,以及污酸和铜冶炼烟尘两种含砷物料中砷的无害化处理。本发明原料适应性强、有价金属回收率高,工艺选择性好,可实现污酸和烟尘两种含砷物料中砷的无害化处理,合成的臭葱石稳定性好适合长期堆存,减少了砷在铜冶炼系统循环积累,同时高效利用污酸浸出,达到了污酸高效协同处理含砷烟尘的目的。

一种铜冶炼行业污酸和烟尘综合提取砷的方法.pdf

本发明公开了一种铜冶炼行业污酸和烟尘综合提取砷的方法,通过污酸和烟尘混合浸出,同时通入空气,砷富集到浸出液中;浸出液加入硫化剂,沉淀硫化铜和沉铜后液;沉铜后液通入二氧化硫或铜冶炼净化后烟气,进行砷还原,同时冷却降温,结晶析出三氧化二砷,经分离得到三氧化二砷和沉砷后液;沉砷后液返浸出工序富集其他有价金属,富集到一定程度再进一步处理提取其他有价金属元素;本发明属于有色冶金领域,本发明实现了铜冶炼污酸和烟尘源头联合处理,减少砷的分散,降低含砷中间产物的产生,提高砷的直收率,砷以三氧化二砷产品进行开路;具有工艺简

一种从黑铜泥中回收铜碲及砷无害化处理的方法.pdf

本发明公开了一种从黑铜泥中回收铜碲及砷无害化处理的方法,具体步骤如下:首先,将黑铜泥与硫酸溶液混合后进行氧压浸出;其次,浸出液经铁粉置换得到海绵铜和置换后液;随后,置换后液经FeSO