一种从低钼氨浸渣中回收钼的方法.pdf

雅云****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种从低钼氨浸渣中回收钼的方法.pdf

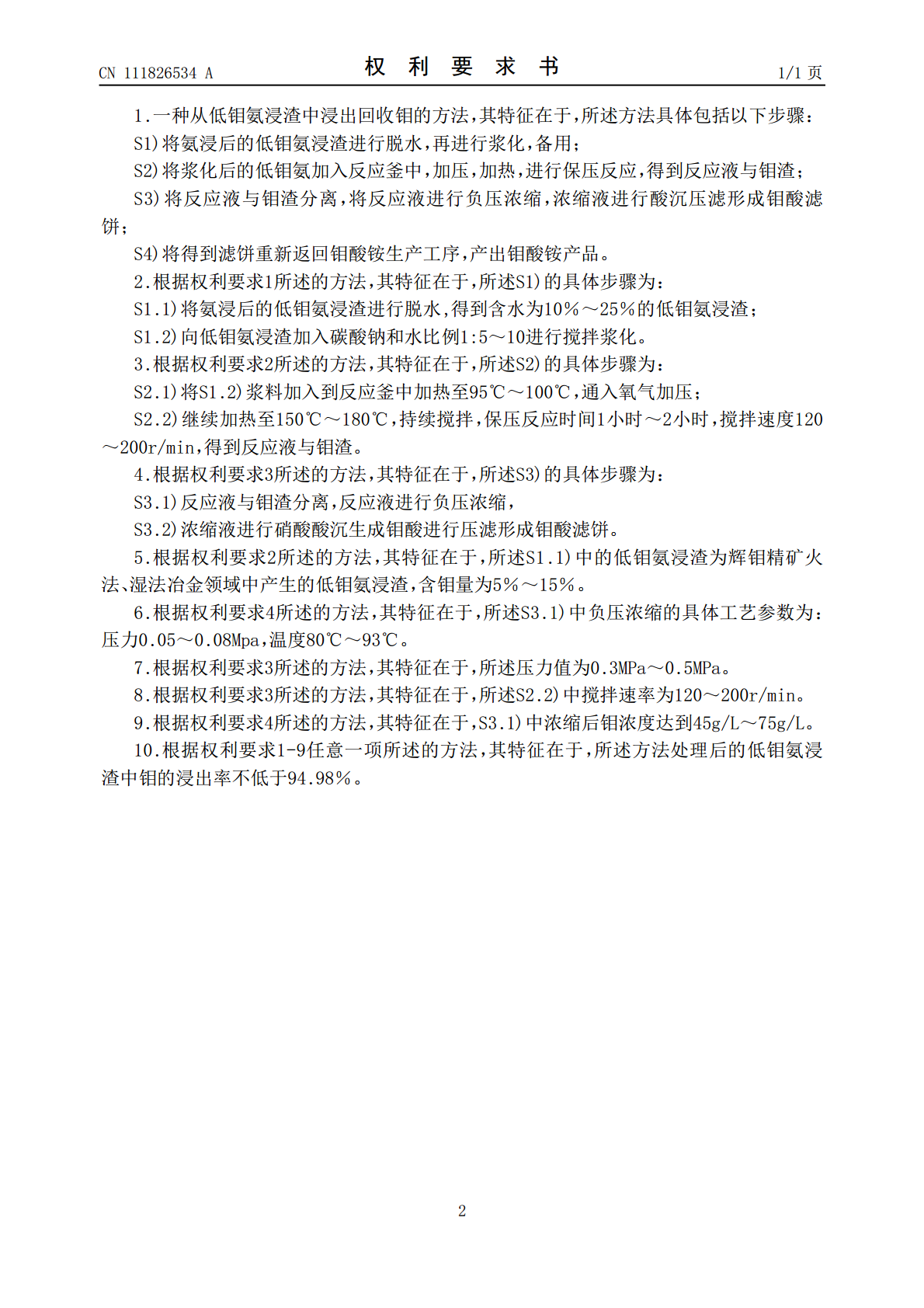

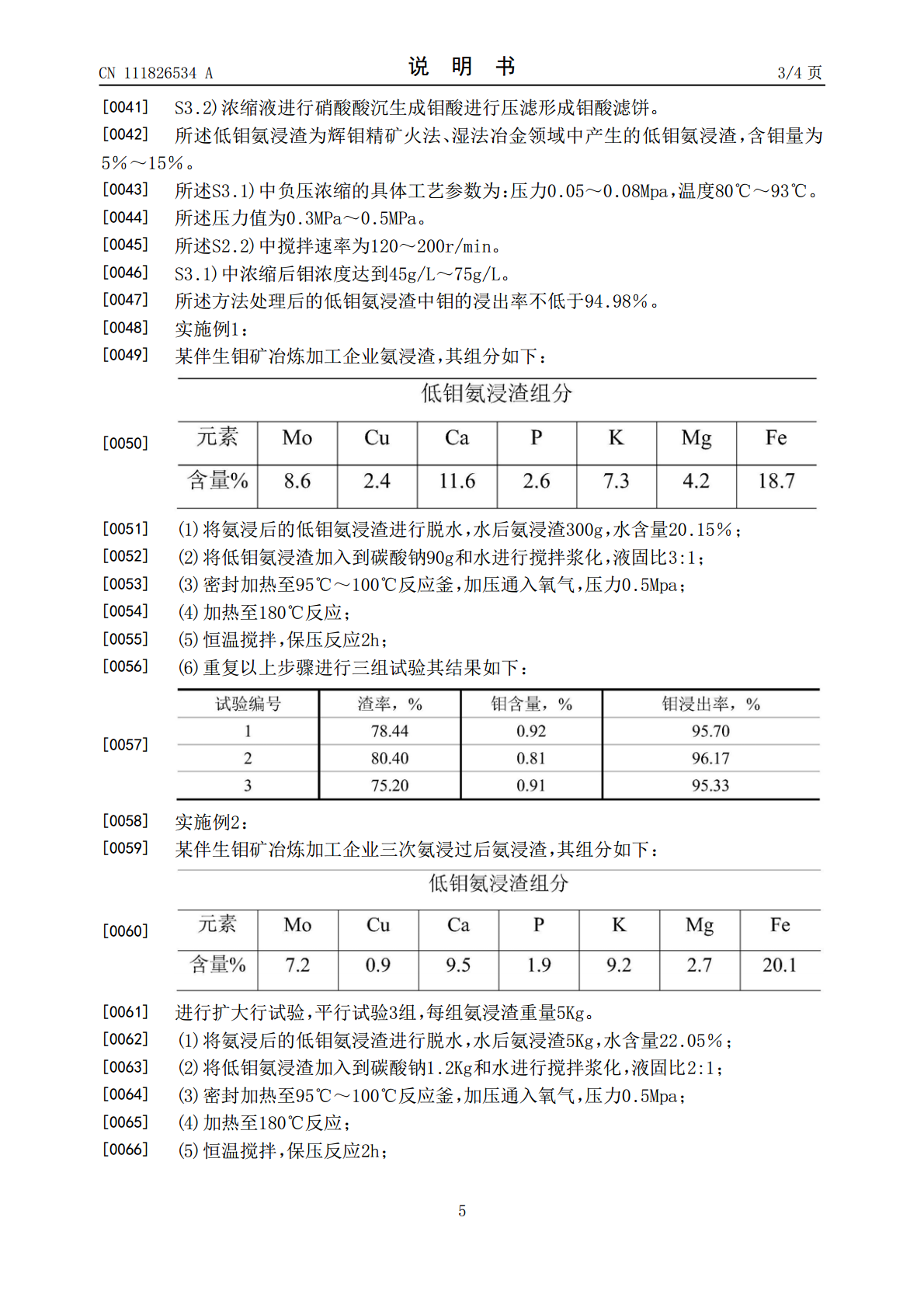

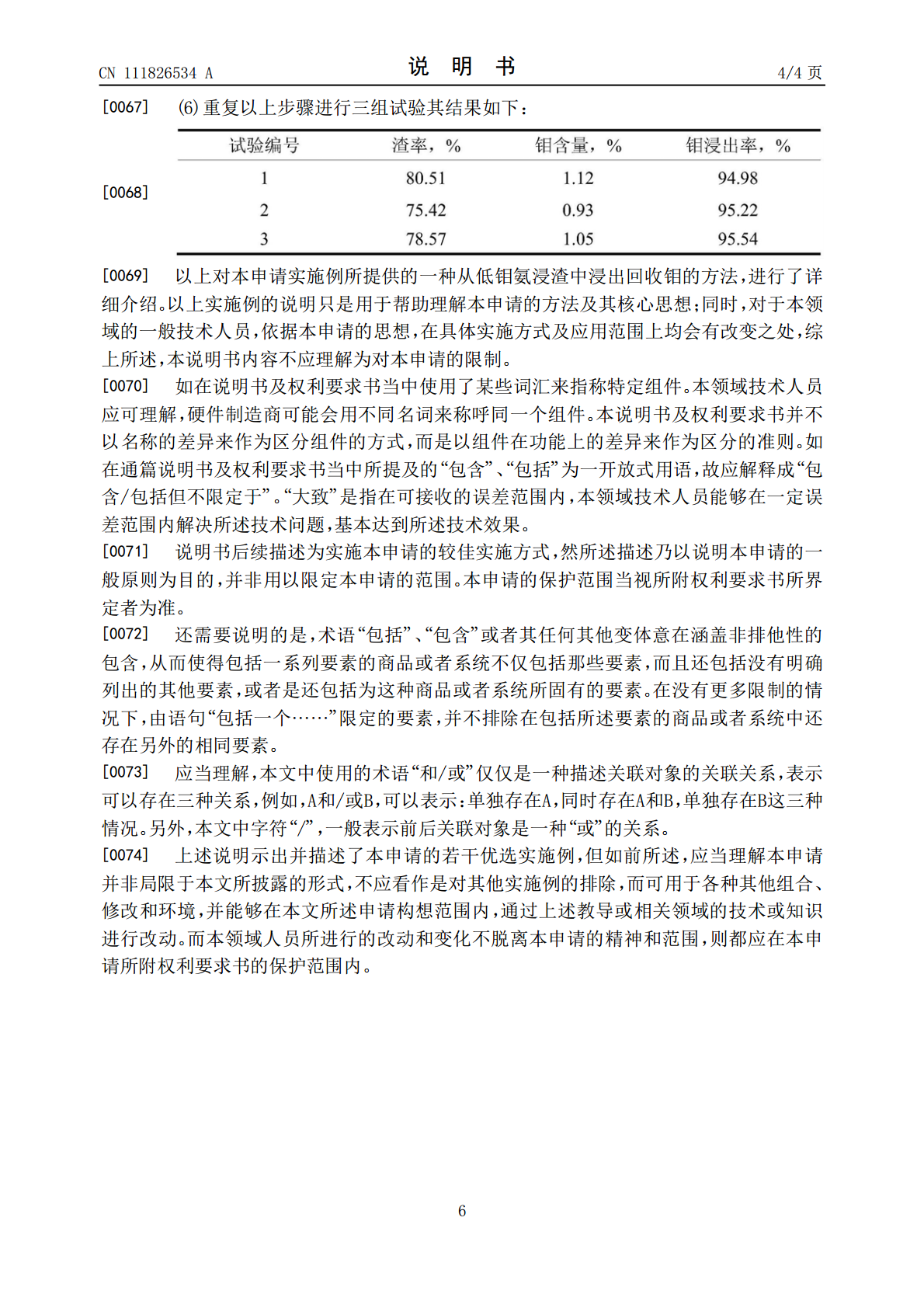

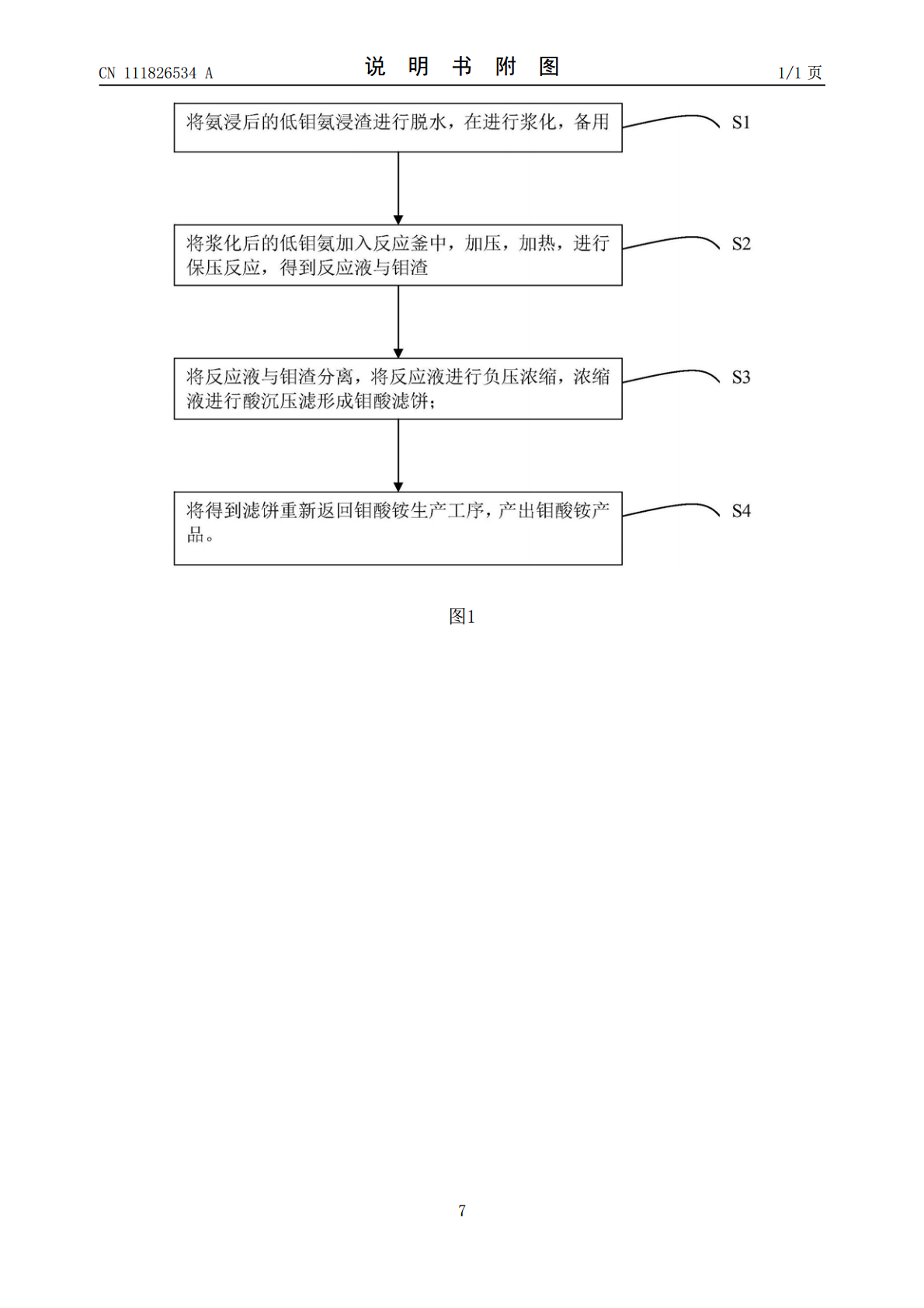

本发明属于湿法冶金领域,涉及一种从低钼氨浸渣中浸出回收钼的方法,该方法具体包括以下步骤:S1)将氨浸后的低钼氨浸渣进行脱水,在进行浆化,备用;S2)将浆化后的低钼氨加入反应釜中,加压,加热,进行保压反应,得到反应液与钼渣;S3)将反应液与钼渣分离,将反应液进行负压浓缩,浓缩液进行酸沉压滤形成钼酸滤饼;S4)滤饼重新返回钼酸铵生产工序,产出钼酸铵产品符合GB/T3460‑2017MSA‑1级别产品。本发明的有益效果是,由于采用上述技术方案,本发明的方法工艺简便易行,氨浸渣无需烘干,研磨,流程短,工艺稳定,生

从废催化剂氨浸渣中综合回收钒和钼的研究.docx

从废催化剂氨浸渣中综合回收钒和钼的研究废催化剂氨浸渣是一种常见的工业废弃物,其中含有大量的钒和钼等有价元素,如果能够有效回收这些元素,则可以减少对自然资源的开采,降低环境污染程度,并且获得经济效益。本文将介绍从废催化剂氨浸渣中综合回收钒和钼的相关研究。一、废催化剂氨浸渣的特性废催化剂氨浸渣主要来自于石油化工企业的废渣,其成分复杂,含有大量的钒、钼、铜、镍、铁、铬等元素。其中,钒和钼是最为重要的元素,钒的含量高达5%~15%,钼的含量约为1%~5%。废催化剂氨浸渣通常是黑色颗粒状或固体状,具有一定的活性和毒

氨浸钼渣氧压碱浸工艺研究.docx

氨浸钼渣氧压碱浸工艺研究摘要钼是一种非常重要的金属,广泛应用于航空、军工、电子、化工等领域。钼资源的开发利用是我国当前重要的问题之一。氨浸钼渣氧压碱浸工艺是一种高效、环保的钼资源回收方法。本文详细介绍了该工艺的原理、优点、缺点及应用前景等方面,为钼资源的开发利用提供了参考。关键词:氨浸;钼渣;氧压;碱浸;环保。一、钼资源的开发利用现状钼是一种重要的金属,广泛应用于航空、军工、电子、化工等高科技领域。目前,钼的资源主要分布在我国、美国、智利、加拿大等国家。中国是世界上最大的钼生产国,但随着国家对资源环保的严

碱浸除钼渣综合回收钼硫铜的试验研究.pptx

,目录PartOne钼渣的产生和处理现状综合回收钼硫铜的意义研究目的和意义PartTwo试验原料试验设备与试剂试验方法试验过程与步骤PartThree碱浸除钼渣的原理及效果综合回收钼硫铜的工艺流程及效果试验结果的数据处理与分析PartFour结论总结对现有技术的评价与建议对未来研究的展望与建议THANKS

焙烧氨浸渣制备工业三氧化钼的方法.pdf

本发明公开了一种焙烧氨浸渣制备工业三氧化钼的方法,该方法为:将氨浸渣与钼精矿按照1∶4~6的质量比混合均匀,然后将混合物置于回转窑炉中,在焙烧温度为450℃~680℃的条件下焙烧5h~8h,得到工业三氧化钼。本发明制备方法简单,缩短了回收氨浸渣中金属钼工艺流程,降低了设备材质要求和回收钼的成本,提高了氨浸渣的金属回收率。采用本发明的方法制备的工业三氧化钼满足生产钼酸铵、钼铁等产品的要求。