一种高铁赤泥还原提铁工艺.pdf

书生****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高铁赤泥还原提铁工艺.pdf

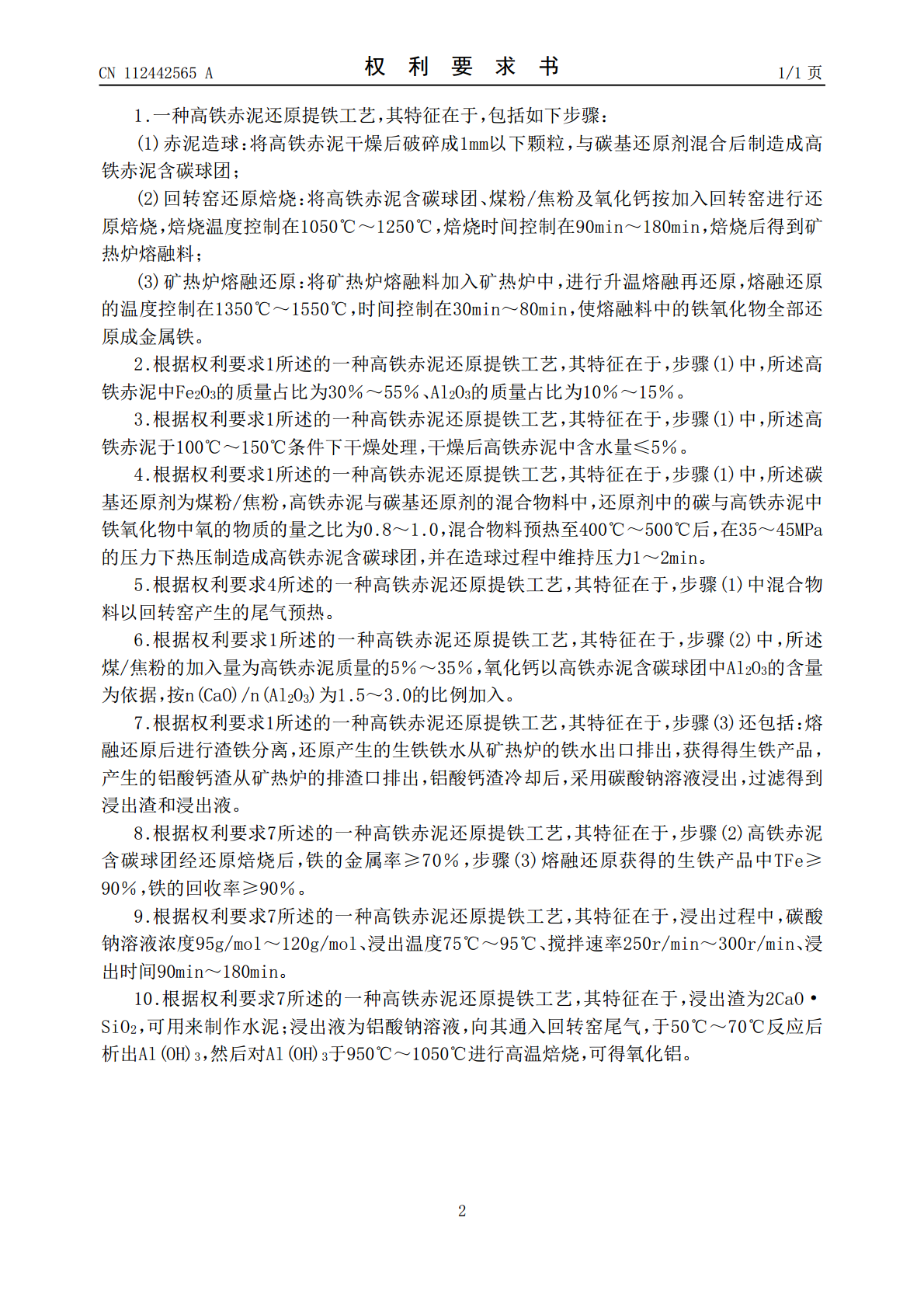

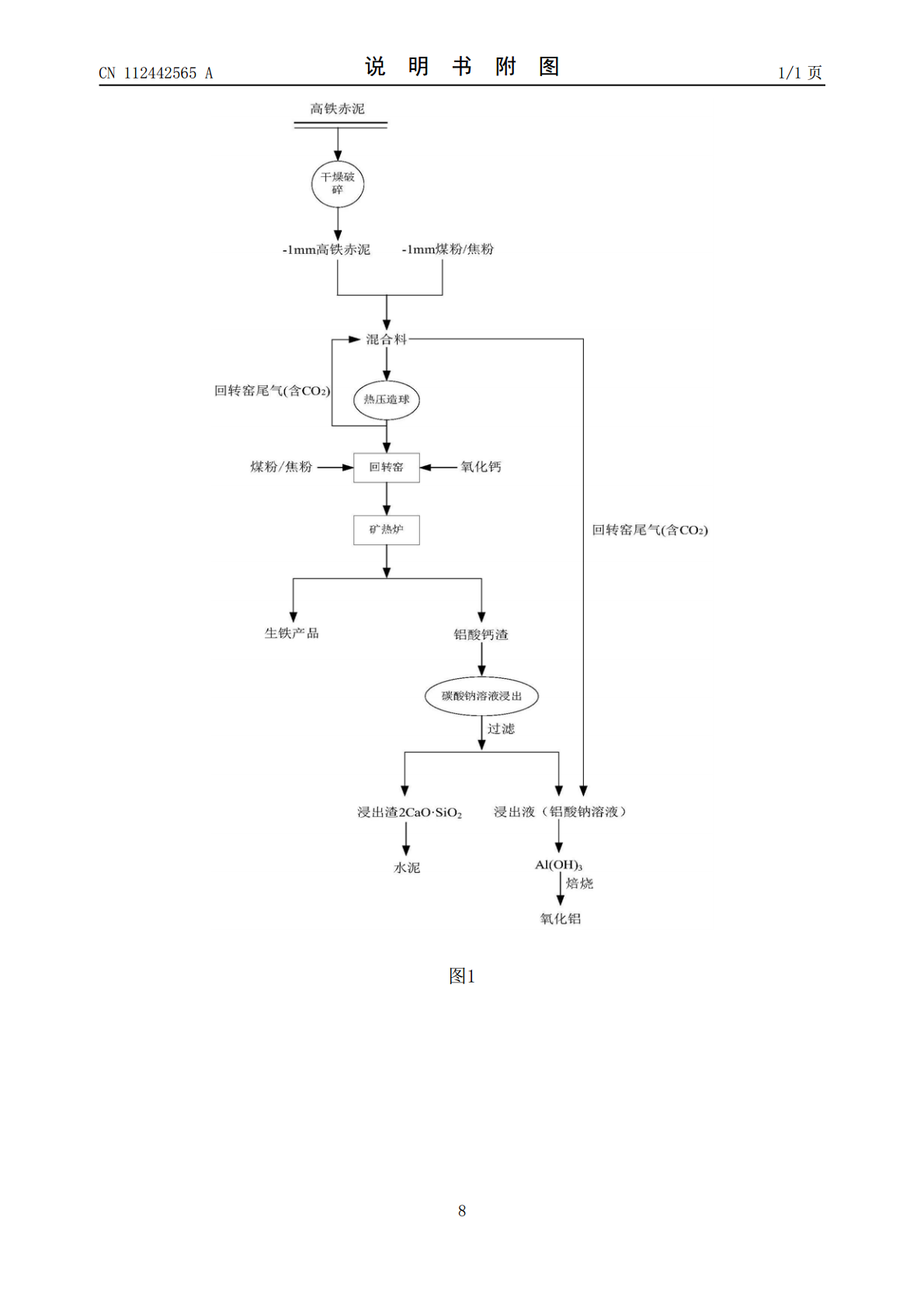

本发明提供一种高铁赤泥还原提铁工艺,包括如下步骤:将高铁赤泥干燥后破碎成1mm以下颗粒,与碳基还原剂混合后制造成高铁赤泥含碳球团;将高铁赤泥含碳球团、煤粉/焦粉及氧化钙按加入回转窑进行还原焙烧,焙烧温度控制在1050℃~1250℃,焙烧时间控制在90min~180min,焙烧后得到矿热炉熔融料;将矿热炉熔融料加入矿热炉中,进行升温熔融再还原,熔融还原的温度控制在1350℃~1550℃,时间控制在30min~80min,熔融料中的铁氧化物全部还原成金属铁。本发明所述工艺解决现有赤泥回收铁工艺过程中,存在的能

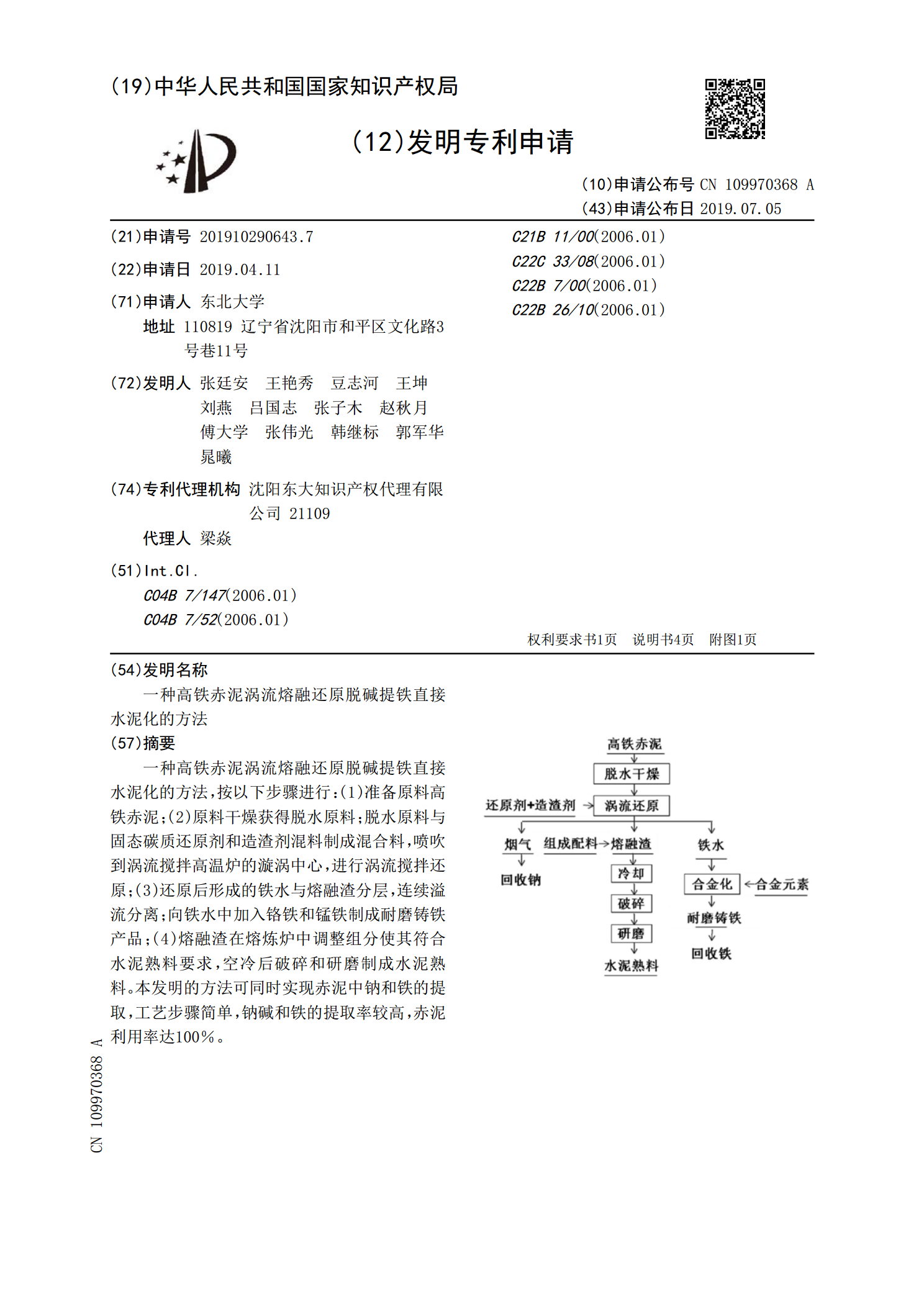

一种高铁赤泥涡流熔融还原脱碱提铁直接水泥化的方法.pdf

一种高铁赤泥涡流熔融还原脱碱提铁直接水泥化的方法,按以下步骤进行:(1)准备原料高铁赤泥;(2)原料干燥获得脱水原料;脱水原料与固态碳质还原剂和造渣剂混料制成混合料,喷吹到涡流搅拌高温炉的漩涡中心,进行涡流搅拌还原;(3)还原后形成的铁水与熔融渣分层,连续溢流分离;向铁水中加入铬铁和锰铁制成耐磨铸铁产品;(4)熔融渣在熔炼炉中调整组分使其符合水泥熟料要求,空冷后破碎和研磨制成水泥熟料。本发明的方法可同时实现赤泥中钠和铁的提取,工艺步骤简单,钠碱和铁的提取率较高,赤泥利用率达100%。

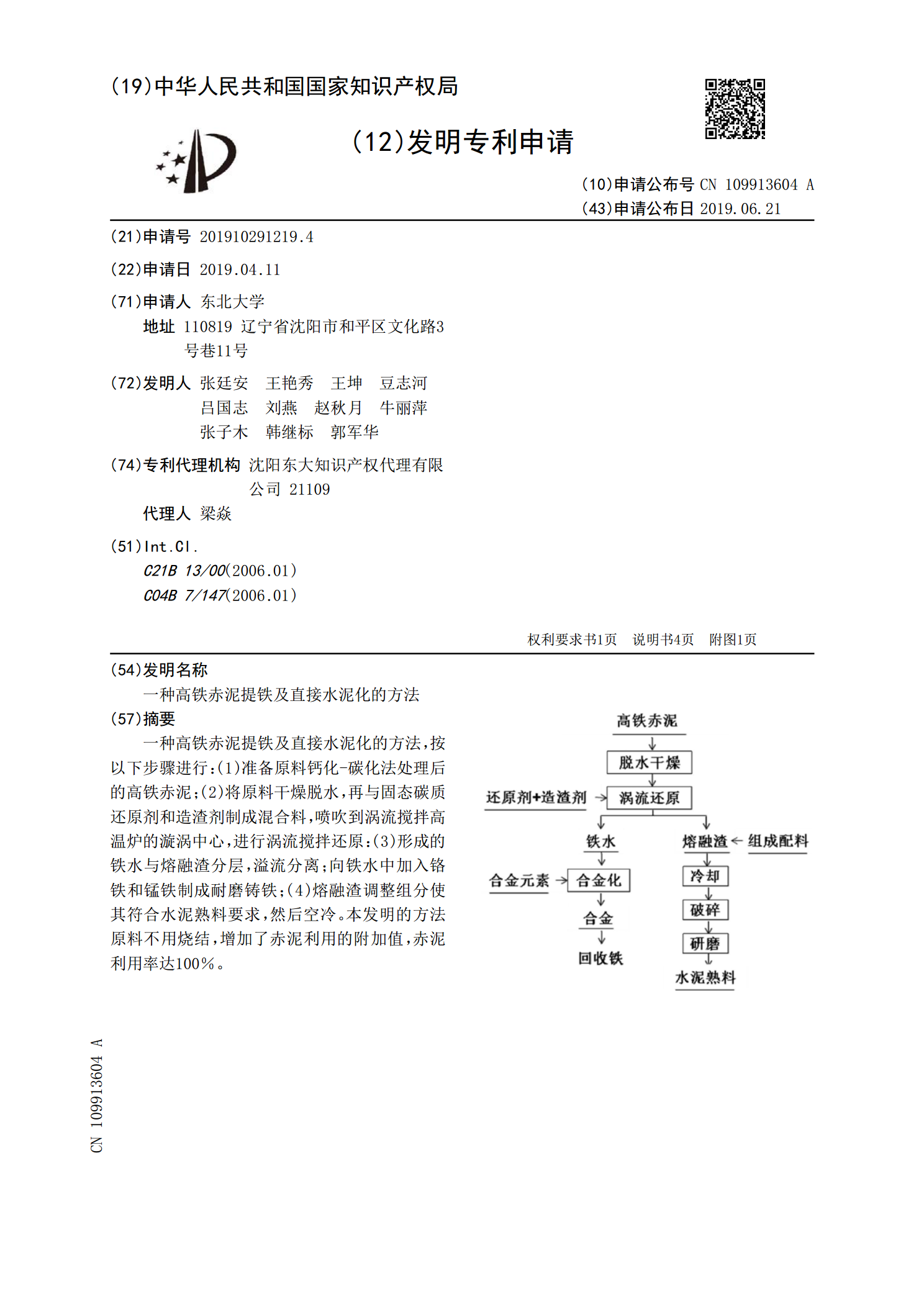

一种高铁赤泥提铁及直接水泥化的方法.pdf

一种高铁赤泥提铁及直接水泥化的方法,按以下步骤进行:(1)准备原料钙化‑碳化法处理后的高铁赤泥;(2)将原料干燥脱水,再与固态碳质还原剂和造渣剂制成混合料,喷吹到涡流搅拌高温炉的漩涡中心,进行涡流搅拌还原:(3)形成的铁水与熔融渣分层,溢流分离;向铁水中加入铬铁和锰铁制成耐磨铸铁;(4)熔融渣调整组分使其符合水泥熟料要求,然后空冷。本发明的方法原料不用烧结,增加了赤泥利用的附加值,赤泥利用率达100%。

一种高铁赤泥提铁及直接水泥原料的方法.pdf

本发明公开了一种高铁赤泥提铁及直接水泥原料的方法,其特征在于:所述高铁赤泥选取材料占比为二氧化硅35~40%、一氧化钙40~45%、三氧化二铁5~10%、三氧化二铝3~5%、微量元素1~2%,所需要的材料为:高铁赤泥、无烟煤、改性剂、石灰、还原剂、粒化高炉矿渣、石膏、还原气体和惰性气体。本发明与现有的技术相比的优点在于:本发明可以快速进行加工、能够方便提取铁和水泥、可以降低水泥的实际成本。

赤泥铁还原炉渣瓷砖的制备方法及铁还原炉.pdf

一种赤泥铁还原炉渣瓷砖的制备方法及铁还原炉,其特征在于,铁还原炉的结构包括:还原炉1、熔池2、炉渣熔池3、铁水熔池4、入料机5、铁水通道6、铁水入口7、炉渣熔体出口8、炉渣熔体通道9、浮法玻璃窑体10、冷却段11、晶核形成段12、晶核生长段13、退火段14,以赤泥为主料添加生焦宝石、废玻璃粉、石英砂、煤矸石、二氧化钛,各组分所占的重量百分比为:赤泥35~82.5%,生焦宝石3~15%,废玻璃粉3~10%,石英砂1~15%,煤矸石10~20%,二氧化钛0.5~5%。本发明以工业废料为主要原料,不仅降低生产成