X射线滤线栅的制备方法、装置及X射线滤线栅.pdf

文库****坚白

亲,该文档总共24页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

X射线滤线栅的制备方法、装置及X射线滤线栅.pdf

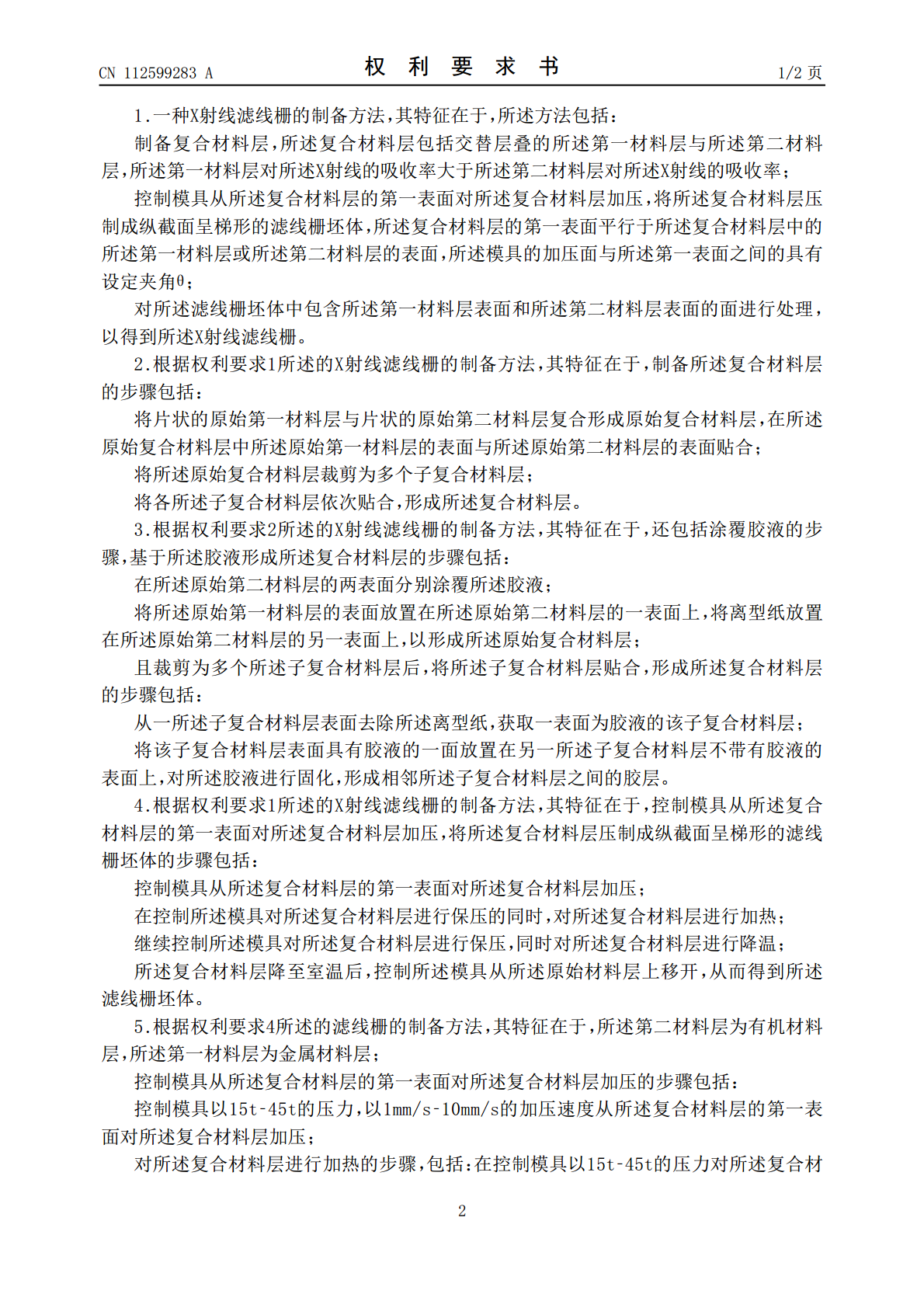

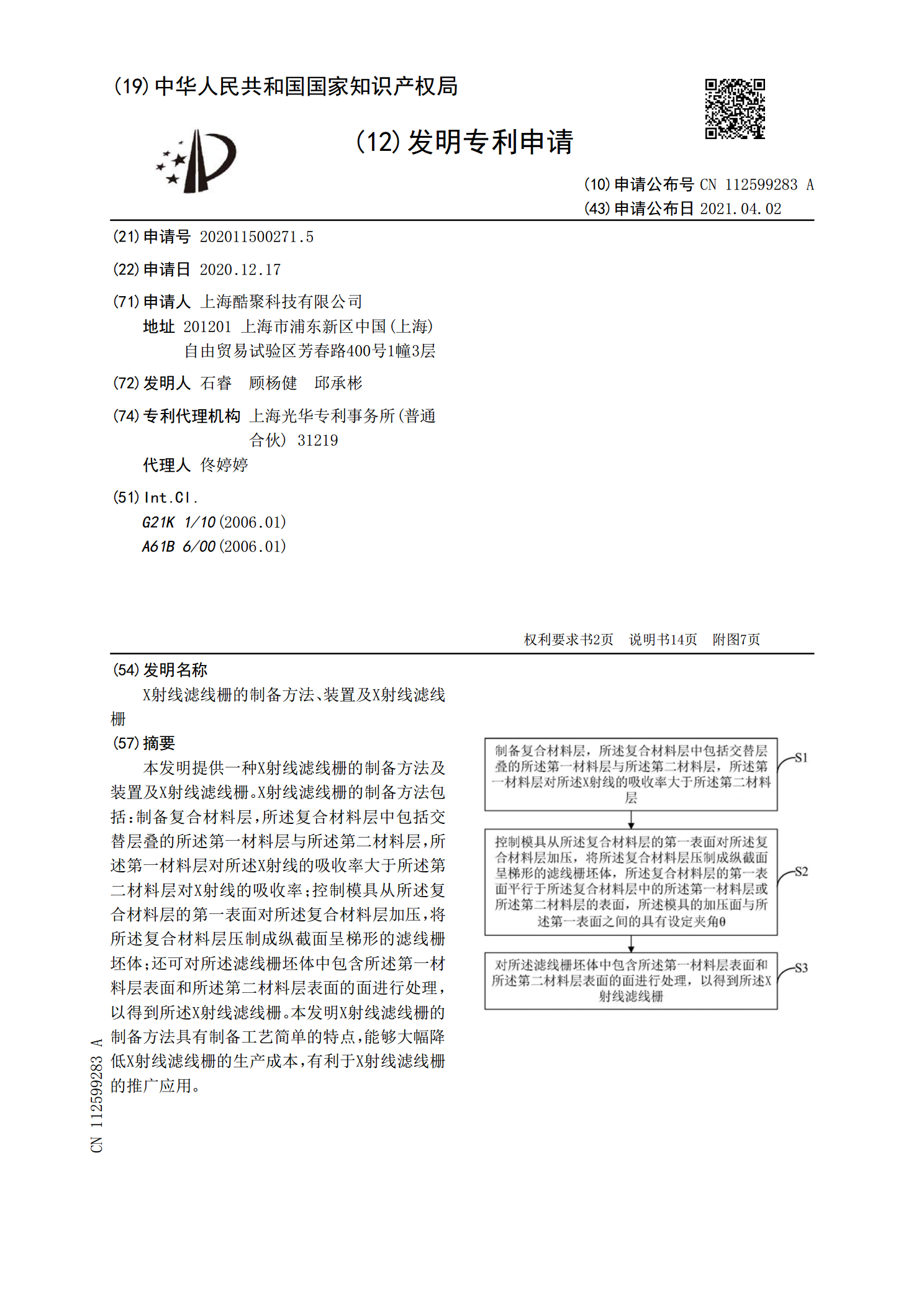

本发明提供一种X射线滤线栅的制备方法及装置及X射线滤线栅。X射线滤线栅的制备方法包括:制备复合材料层,所述复合材料层中包括交替层叠的所述第一材料层与所述第二材料层,所述第一材料层对所述X射线的吸收率大于所述第二材料层对X射线的吸收率;控制模具从所述复合材料层的第一表面对所述复合材料层加压,将所述复合材料层压制成纵截面呈梯形的滤线栅坯体;还可对所述滤线栅坯体中包含所述第一材料层表面和所述第二材料层表面的面进行处理,以得到所述X射线滤线栅。本发明X射线滤线栅的制备方法具有制备工艺简单的特点,能够大幅降低X射线

X射线影像设备滤线栅自动驱动装置.pdf

本发明涉及一种X射线影像设备滤线栅自动驱动装置及X射线影像设备。自动驱动装置包括一双齿面同步带,其内侧面两端齿接两个同步轮,其中一个同步轮上置电机;同步带外侧面同时齿接滤线栅架;电机驱动同步轮,带动同步带驱动滤线栅架移动。另外还有滤线栅滑动支撑装置:包括滤线栅滑动支撑滑块和一固定导轨基座;在滑动支撑滑块两端各有一个硬制动器,中部有一支撑挡块;滤线栅非驱动端有一固定片,其两端各有一个钩子;当滤线栅移动时,其一端钩子撞上滤线栅滑动支撑滑块中部的支撑挡块,使滤线栅移出时至少有一半的支撑滑块与滤线栅架一同移出,从

一种X射线图像中滤线栅伪影的抑制方法及装置.pdf

本发明公开一种X射线图像中滤线栅伪影的抑制方法及装置。其中,所述方法包括步骤:在垂直于原始的X射线图像的滤线栅的栅纹方向上对原始的X射线图像进行一维高通滤波;去除组织边缘的图像且根据连续栅纹的长度特征确定,确定并保留滤线栅的栅纹;根据原始的X射线图像在像素点(x,y)处的灰度值确定系数矩阵T,将第三栅纹图像与系数矩阵T对应点相乘得到最终的栅纹图像;在原始的X射线图像中减去最终的栅纹图像,得到抑制滤线栅伪影后的X射线图像。由于本发明在空域采用多特征确定滤线栅的栅纹的位置和强度,因此效率比较高,并且抑制滤线栅

X线滤线器的改造及与X线机的连接.docx

X线滤线器的改造及与X线机的连接X线滤线器的改造及与X线机的连接X线滤线器是X光机的核心部件之一,其作用是过滤掉X线中的低能量辐射,从而减少对人体的伤害。随着X射线技术的不断发展和应用范围的扩大,现有的X线滤线器已无法满足大多数临床需求,因此需要进行相关改造。一、X线滤线器的改造1.材料选择X线滤线器主要由金属和高密度塑料制成,但传统材料在滤线效果和材质耐久性方面存在一定局限性。因此,可以考虑使用金属/陶瓷复合材料或碳纳米管等具有良好滤线效果和热性能的新型材料。2.设计优化X射线的发射能量范围很广,滤线器

滤线栅与尘肺胸片摄影关系分析.docx

滤线栅与尘肺胸片摄影关系分析滤线栅与尘肺胸片摄影关系分析【关键词】 滤线栅【关键词】 滤线栅;尘肺;胸片 为提高尘肺胸片诊断的符合率,在尘肺胸片摄影时规定使用高千伏(110~120kV)、高栅比滤线栅(10∶1,12∶1)、焦片距180~200cm,用以增加照片层次,减少散射线,保证影像的晴晰度和对比度。但应注意到由于一般使用的滤线栅栅焦距是100cm、120cm、150cm,与尘肺摄影的焦片距相差较大,从而导致到达