一种高吸收高发射率超黑分子吸附涂层的制备方法.pdf

莉娜****ua

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高吸收高发射率超黑分子吸附涂层的制备方法.pdf

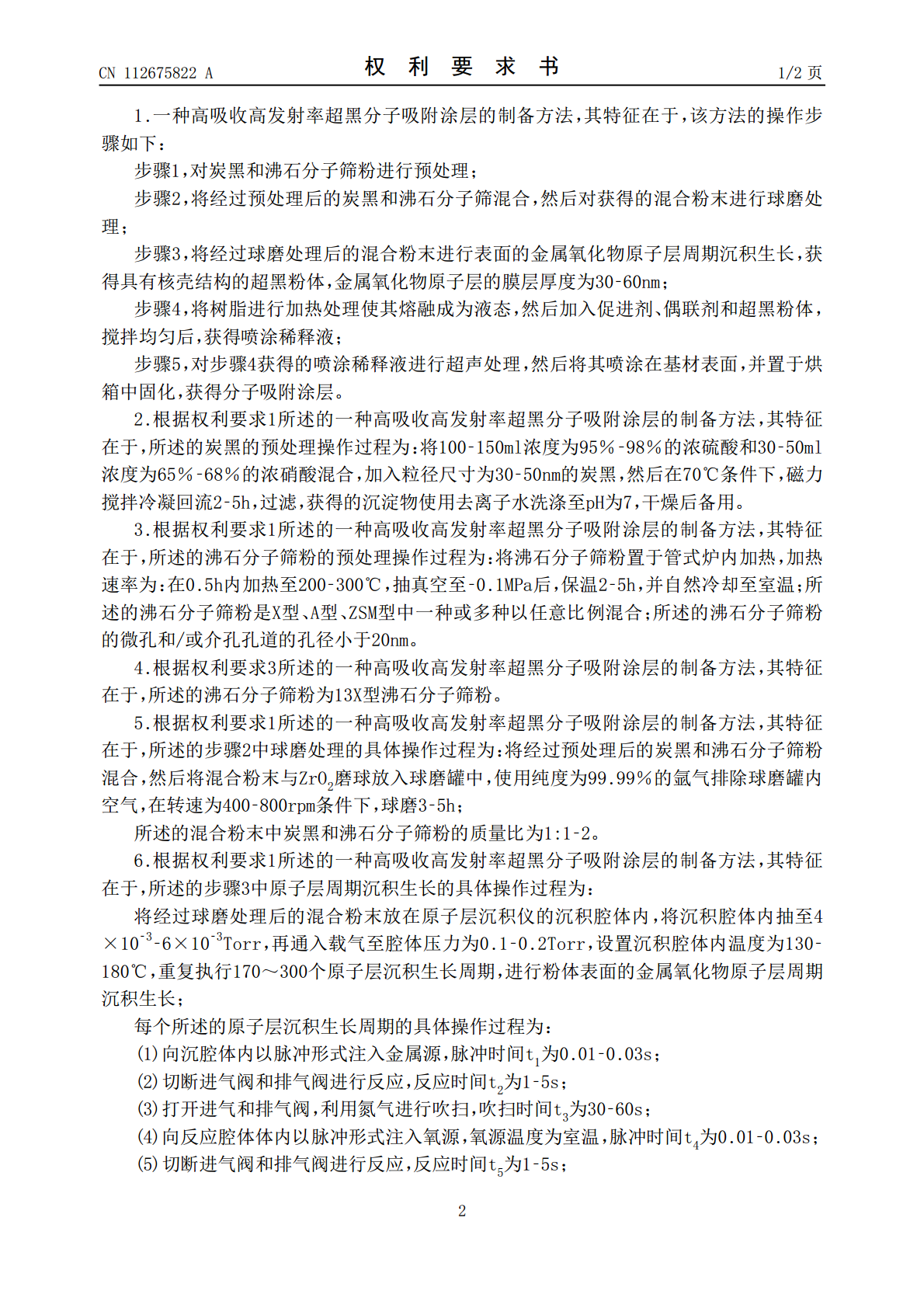

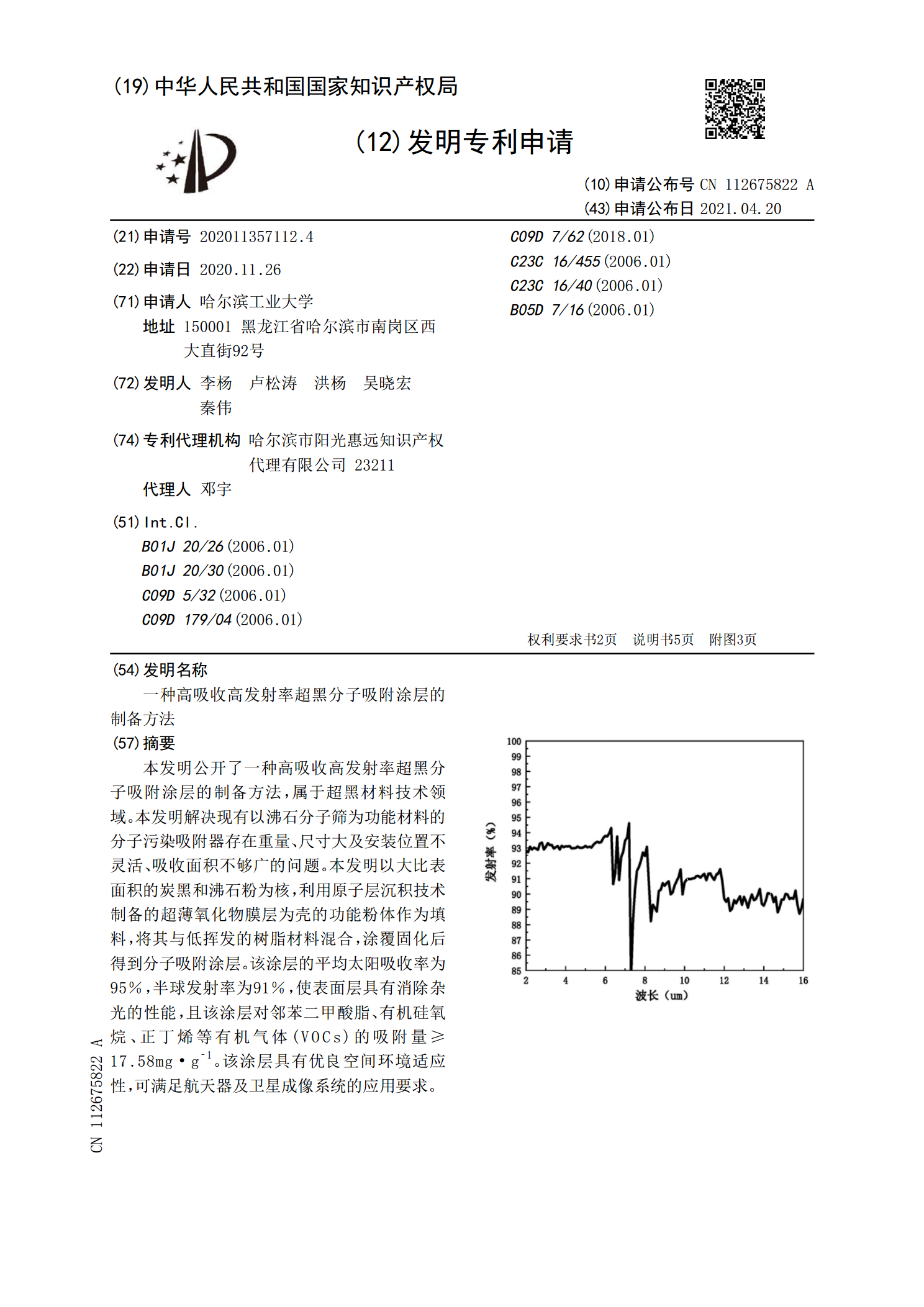

本发明公开了一种高吸收高发射率超黑分子吸附涂层的制备方法,属于超黑材料技术领域。本发明解决现有以沸石分子筛为功能材料的分子污染吸附器存在重量、尺寸大及安装位置不灵活、吸收面积不够广的问题。本发明以大比表面积的炭黑和沸石粉为核,利用原子层沉积技术制备的超薄氧化物膜层为壳的功能粉体作为填料,将其与低挥发的树脂材料混合,涂覆固化后得到分子吸附涂层。该涂层的平均太阳吸收率为95%,半球发射率为91%,使表面层具有消除杂光的性能,且该涂层对邻苯二甲酸脂、有机硅氧烷、正丁烯等有机气体(VOCs)的吸附量≥17.58m

一种高吸收率高发射率涂层的制备方法.pdf

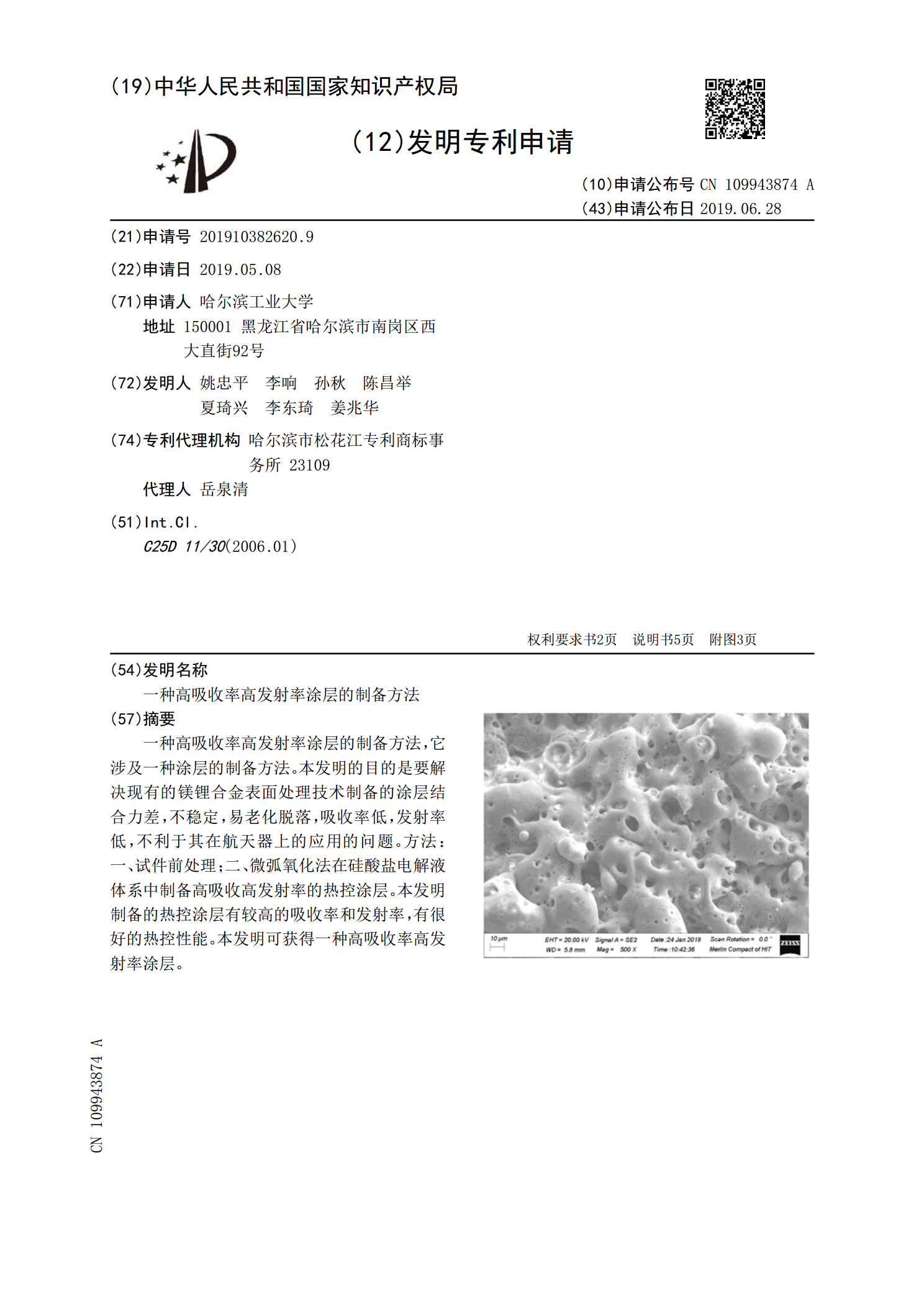

一种高吸收率高发射率涂层的制备方法,它涉及一种涂层的制备方法。本发明的目的是要解决现有的镁锂合金表面处理技术制备的涂层结合力差,不稳定,易老化脱落,吸收率低,发射率低,不利于其在航天器上的应用的问题。方法:一、试件前处理;二、微弧氧化法在硅酸盐电解液体系中制备高吸收高发射率的热控涂层。本发明制备的热控涂层有较高的吸收率和发射率,有很好的热控性能。本发明可获得一种高吸收率高发射率涂层。

一种具有紫外波段高吸收的超黑涂层的制备方法.pdf

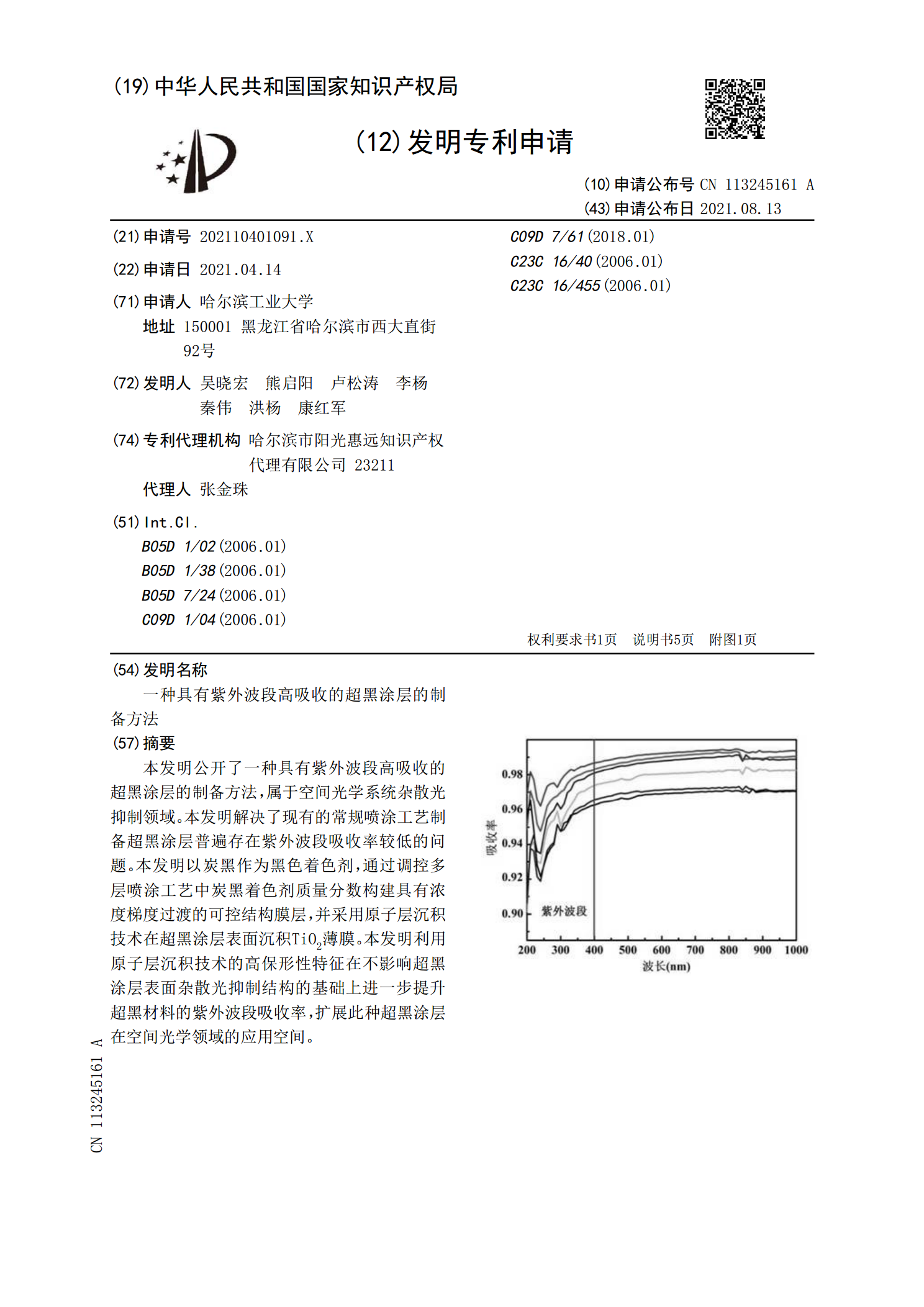

本发明公开了一种具有紫外波段高吸收的超黑涂层的制备方法,属于空间光学系统杂散光抑制领域。本发明解决了现有的常规喷涂工艺制备超黑涂层普遍存在紫外波段吸收率较低的问题。本发明以炭黑作为黑色着色剂,通过调控多层喷涂工艺中炭黑着色剂质量分数构建具有浓度梯度过渡的可控结构膜层,并采用原子层沉积技术在超黑涂层表面沉积TiO

一种高透光率超疏水涂层的制备方法.pdf

本发明公开了一种高透光率超疏水涂层的制备方法,包括如下步骤:将纳米Si0<base:Sub>2</base:Sub>和无水乙醇在水浴下超声分散;再加入正硅酸四乙酯和3?(三甲氧基甲硅烷基)?1?丙硫醇,磁力搅拌,加入六甲基二硅氮烷,继续水浴搅拌,得到纳米Si0<base:Sub>2</base:Sub>硅溶胶;取无水乙醇,加入甲基三乙氧基硅烷和γ?甲基丙烯酰氧基丙基三甲氧基硅烷,搅拌,倒入去离子水,浓盐酸调整pH值,静置得到有机硅低聚物;称取纳米Si0<base:Sub>2</base:Sub>硅溶胶,加

高硅超硬PVD涂层制备工艺.pdf

本发明提供一种高硅超硬PVD涂层制备工艺,具体步骤:1.工件表面的预处理,2.装夹及载入工件;3.炉腔抽真空;4.工件加热;5.靶材及工件的刻蚀清洗;6.高硅涂层的制备;7.工件冷却。本发明通过控制镀膜炉腔的真空度、基体的偏压、氮气的流量以及靶电流等,获得高硅超硬PVD涂层。反应气体氮气(N