气体吸附冷凝回收方法及回收系统.pdf

高格****gu

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

气体吸附冷凝回收方法及回收系统.pdf

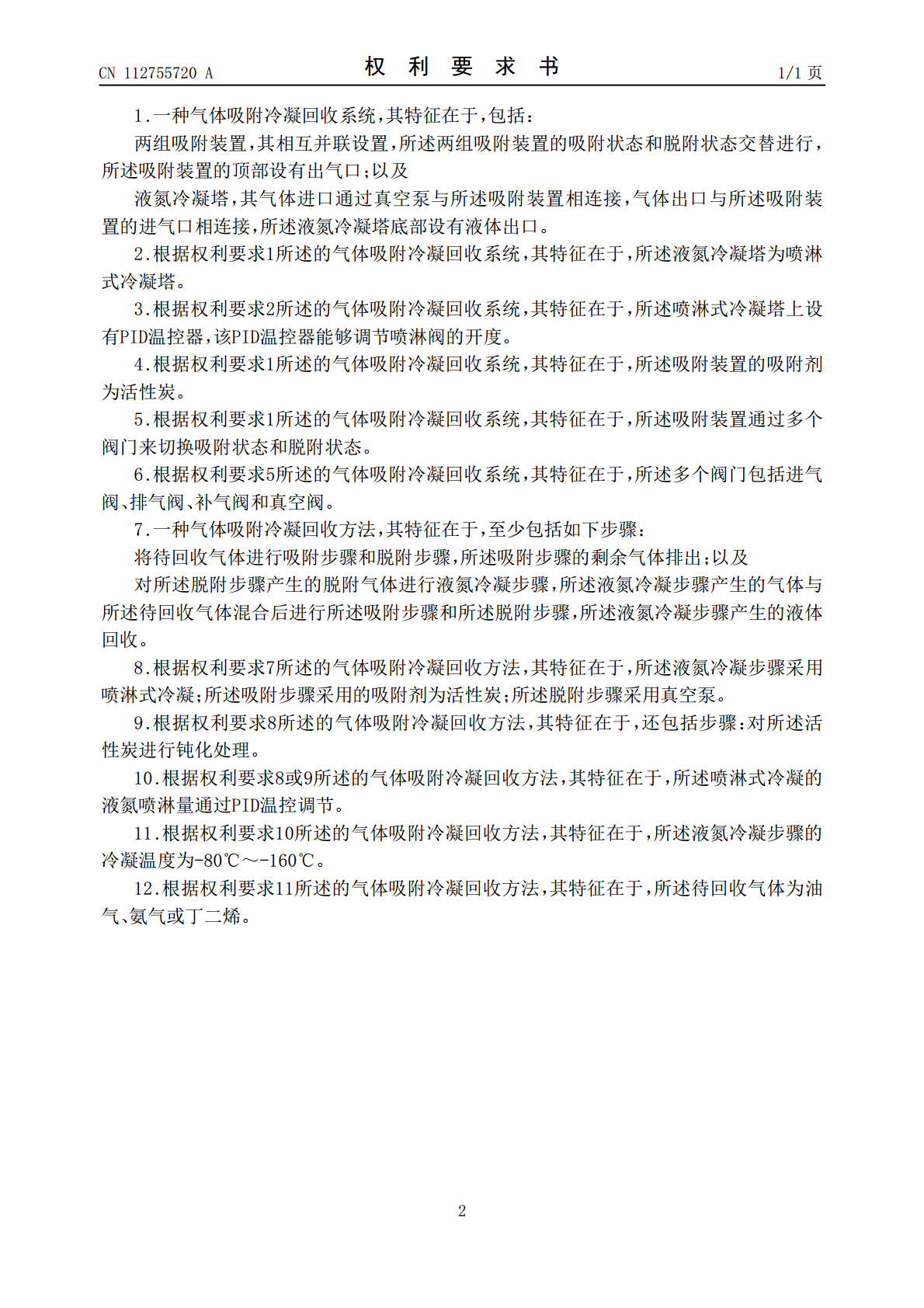

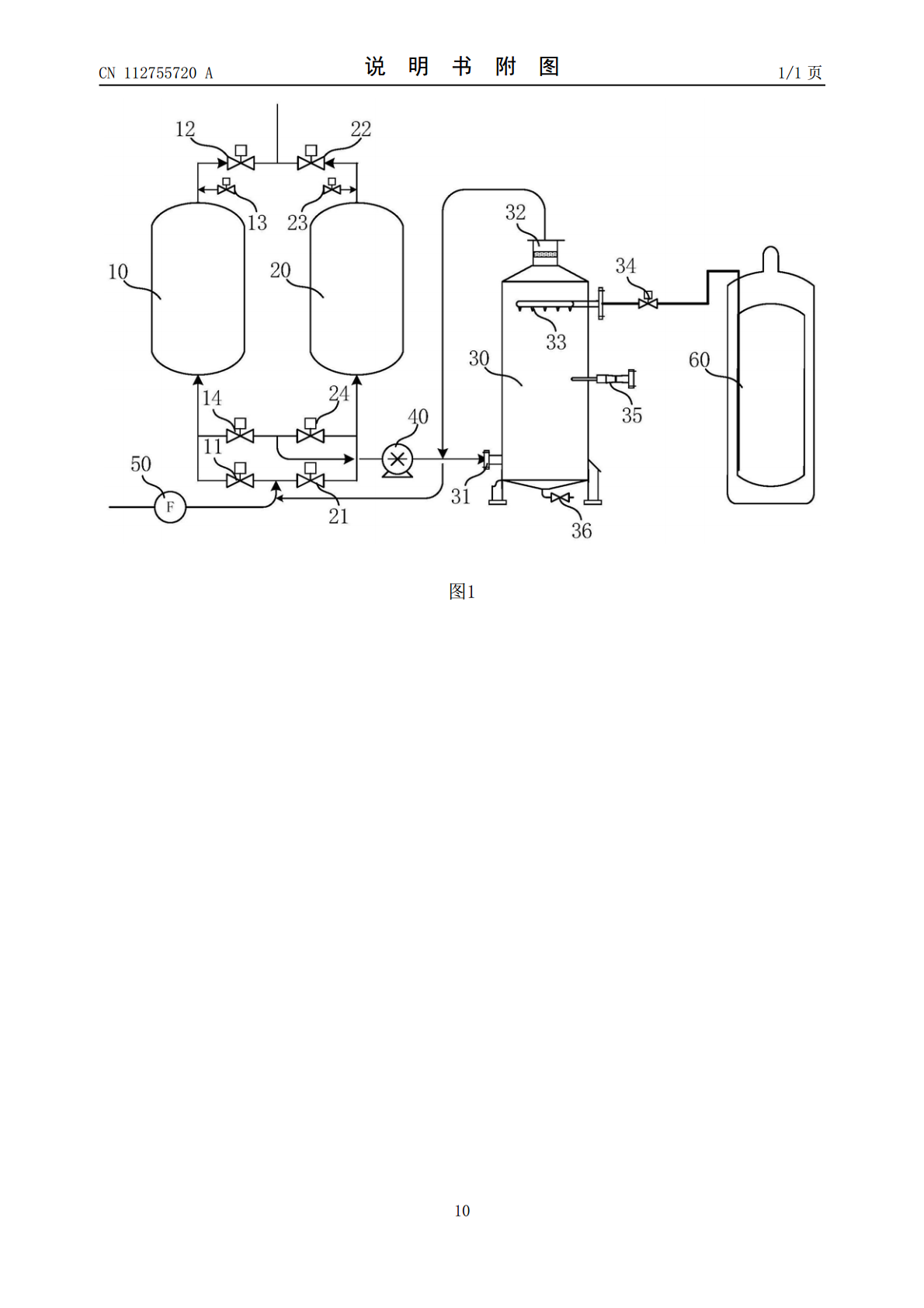

本发明公开了一种气体吸附冷凝回收系统,其包括:两组吸附装置,其相互并联设置,两组吸附装置的吸附状态和脱附状态交替进行,吸附装置的顶部设有出气口;以及液氮冷凝塔,其气体进口通过真空泵与吸附装置相连接,气体出口与吸附装置的进气口相连接,液氮冷凝塔底部设有液体出口。本发明还公开了一种气体吸附冷凝回收方法。本发明的气体吸附冷凝回收方法及回收系统利用液氮冷凝塔排出的低温氮气降低吸附装置的温度,减少吸附过热的危险,确保回收效率和回收率,同时延长吸附装置及其吸附剂的使用寿命;充分利用系统内的冷量,实现节能减排。

丙酮加压的冷凝吸附式丙酮回收系统及回收方法.pdf

本发明公开了一种丙酮加压的冷凝吸附式丙酮回收系统及回收方法,系统包括丙酮气体压缩装置,制冷装置,吸附装置,丙酮储液罐,以及富集气循环管路。通过丙酮气体压缩装置将丙酮废气压缩到中压状态后再进入制冷装置的蒸发器进行冷却液化,液化后进入丙酮储液罐达到回收的目的,未液化的气体保持中压状态进入吸附装置,在中压状态被吸附,吸附饱和后降到常压进行脱附,解析出来的富集丙酮气体再送回丙酮气体压缩装置进行循环回收。与现有技术相比,本发明使得制冷装置的终极蒸发温度大幅提高,简化了制冷装置结构,同时吸附装置摒弃了故障率高的真空泵

一种VOCs气体的冷凝吸附回收装置.pdf

本发明公开一种VOCs气体的冷凝吸附回收装置,包括冷凝回路和变温变压吸附回路,所述冷凝回路包括制冷压缩机、冷凝换热器、节流元件、冷箱换热器、气液分离器,所述变温变压吸附回路包括变频风泵、冷箱换热器、防液喷罐、两组并联设置的交替用于吸附和解析处理的变温变压吸附装置、真空泵。本发明通过冷凝、变温变压吸附回路回收并净化有机溶剂中各种物质,最终VOCs气体浓度达到毫克级,并且有效地降低了机组在运行中的二次污染。

吸附-冷凝复合式油气回收装置及油气回收方法.pdf

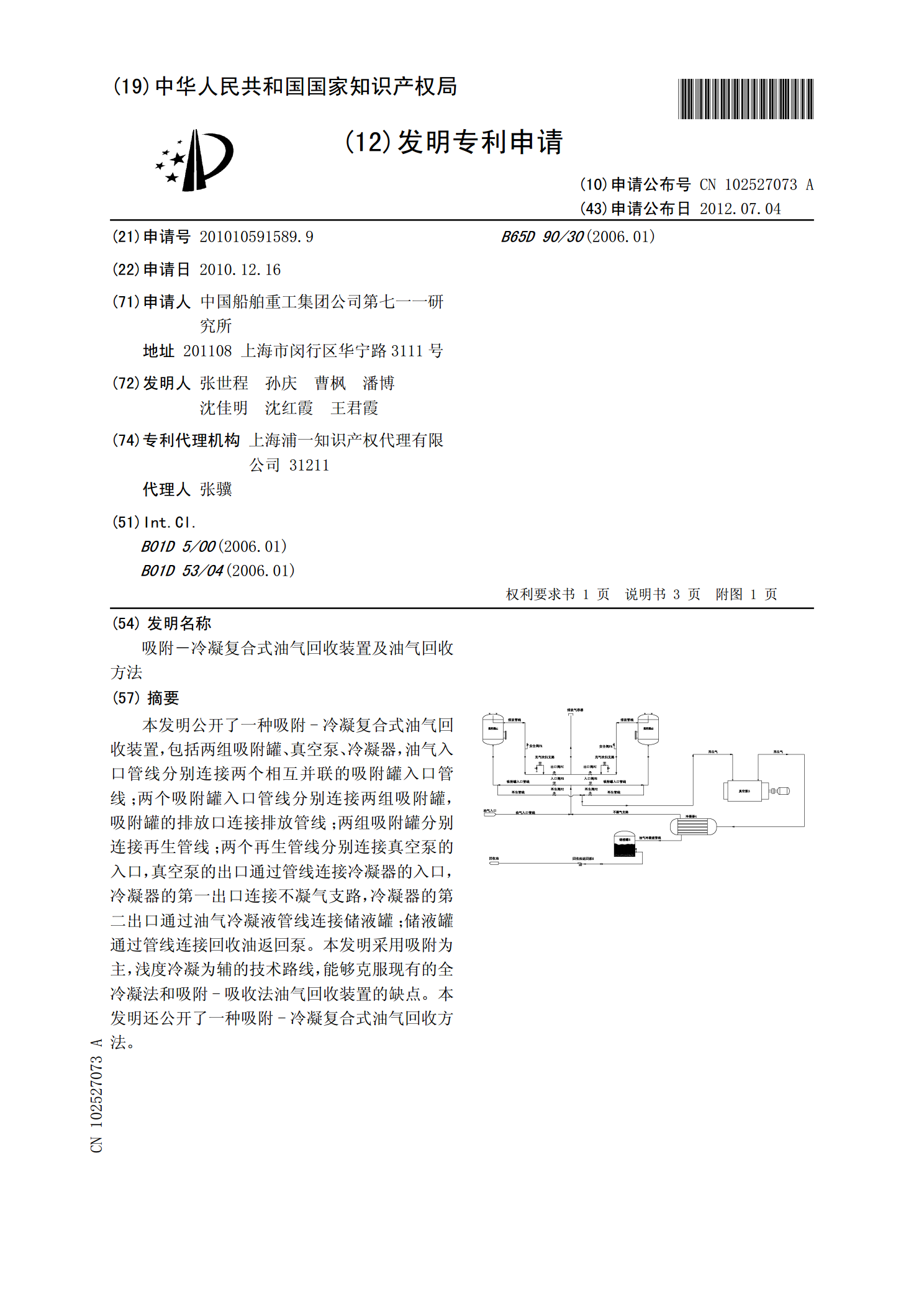

本发明公开了一种吸附-冷凝复合式油气回收装置,包括两组吸附罐、真空泵、冷凝器,油气入口管线分别连接两个相互并联的吸附罐入口管线;两个吸附罐入口管线分别连接两组吸附罐,吸附罐的排放口连接排放管线;两组吸附罐分别连接再生管线;两个再生管线分别连接真空泵的入口,真空泵的出口通过管线连接冷凝器的入口,冷凝器的第一出口连接不凝气支路,冷凝器的第二出口通过油气冷凝液管线连接储液罐;储液罐通过管线连接回收油返回泵。本发明采用吸附为主,浅度冷凝为辅的技术路线,能够克服现有的全冷凝法和吸附-吸收法油气回收装置的缺点。本发明

一种VOCs气体的冷凝回收装置及回收方法.pdf

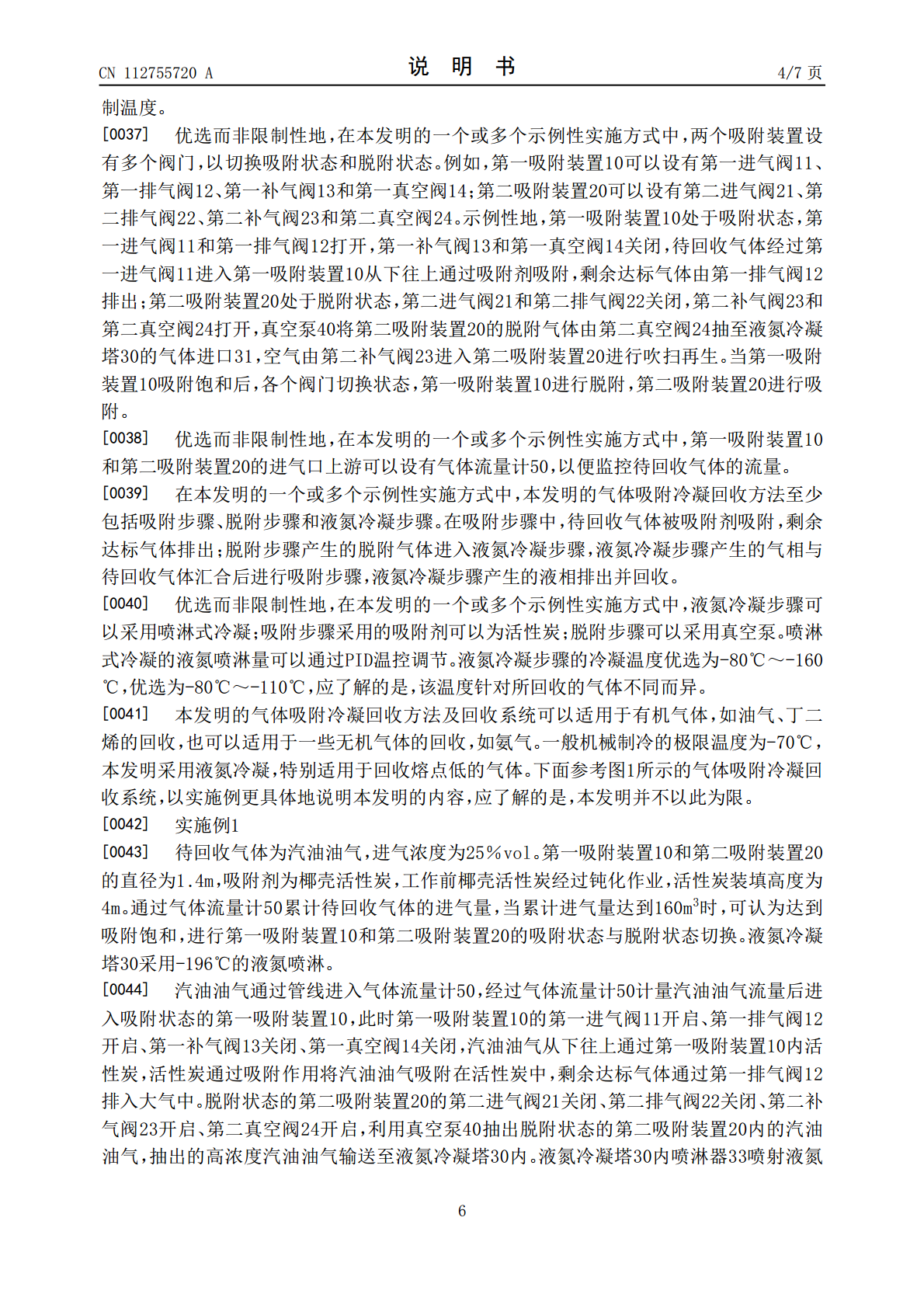

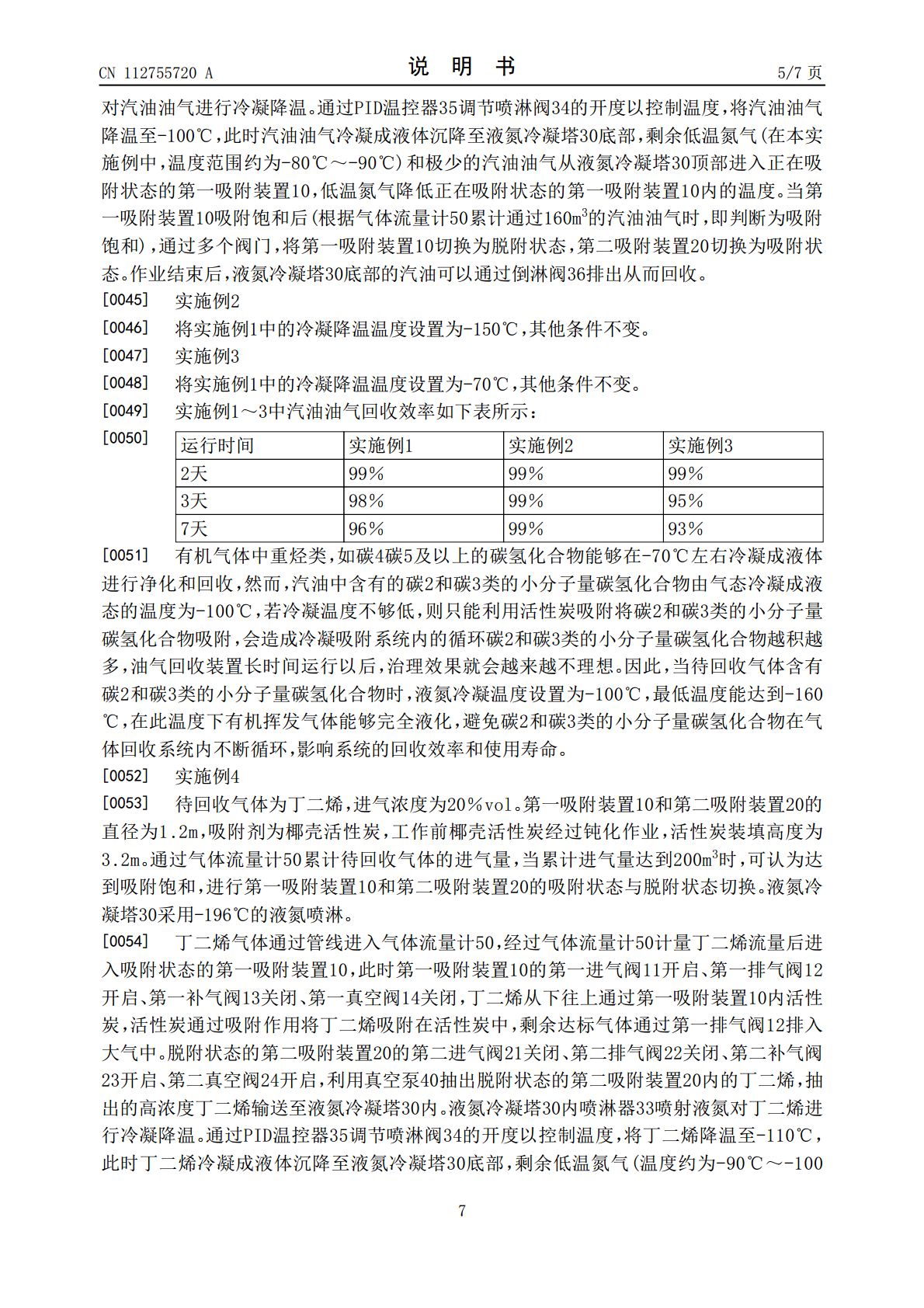

本发明公开一种VOCs气体的冷凝回收装置及回收方法,包括冷凝回路和变温变压吸附回路,所述冷凝回路包括制冷压缩机、冷凝换热器、节流元件、冷箱换热器、气液分离器,所述变温变压吸附回路包括变频风泵、冷箱换热器、防液喷罐、两组以上的变温变压吸附装置、真空泵。本发明通过冷凝、变温变压吸附回路回收并净化有机溶剂中各种物质,最终VOCs气体浓度达到毫克级,并且有效地降低了机组在运行中的二次污染。