一种从含稀土的选铁尾矿中分离回收铁、稀土和氟的方法.pdf

努力****向丝

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种从含稀土的选铁尾矿中分离回收铁、稀土和氟的方法.pdf

本发明涉及一种从含稀土的选铁尾矿中分离回收铁、稀土和氟的方法,该方法将含稀土的选铁尾矿、添加剂和煤粉混合、压块或造球后、焙烧、球磨磁选,获得磁选铁精矿和磁选尾矿;磁选尾矿加盐酸进行浸出,过滤后,得到氯化稀土浸出液和富含氟化钙的浸出渣;浸出渣加水搅拌成矿浆,加入水玻璃、油酸钠、松醇油后得到粗选精矿和粗选尾矿,进行精选后获得氟化钙精矿和含硅酸盐以及少量氟化钙的混合物的总尾矿。本发明方法具有分离效果好、铁和稀土的回收率高、生产成本低、处理量大、环境友好等特点,是一种涉及非高炉炼铁、湿法冶金、矿物加工技术和资源综

一种高铁含量稀土矿石中综合回收稀土和铁的方法.pdf

本发明提供了一种高铁含量稀土矿石中综合回收稀土和铁的方法,涉及湿法冶金技术领域。本发明将高铁含量稀土矿石的矿粉与浓硫酸混合经预熟化后焙烧,对矿石中矿物的分解率高,提高目标元素提取率;本发明采用硫酸复盐沉淀法对水浸后所得稀土浸出液中稀土进行沉淀,实现稀土与大量铁元素有效分离;本发明采用氢氧化钠对稀土硫酸复盐转型以及盐酸优溶,得到氯化稀土溶液产品;本发明利用沉淀母液中硫酸根含量高、酸度高的特点,通过对母液中铁硫比、酸度与水解温度进行控制,在高温下完成铁的氧化和沉淀过程,生成较纯的铁矾富集物。本发明实现了高铁含

一种钕铁硼废料分离回收稀土和铁的方法.pdf

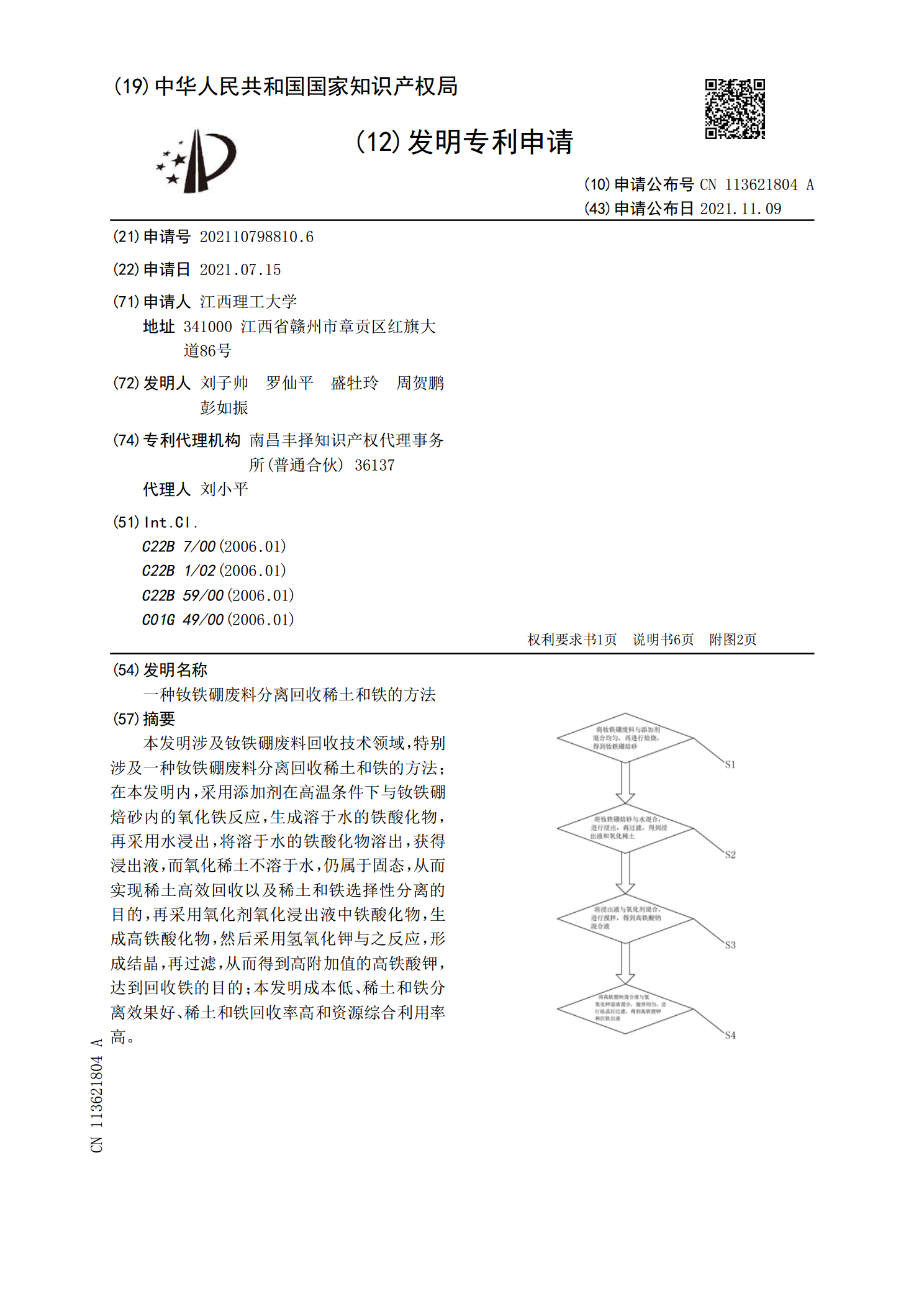

本发明涉及钕铁硼废料回收技术领域,特别涉及一种钕铁硼废料分离回收稀土和铁的方法;在本发明内,采用添加剂在高温条件下与钕铁硼焙砂内的氧化铁反应,生成溶于水的铁酸化物,再采用水浸出,将溶于水的铁酸化物溶出,获得浸出液,而氧化稀土不溶于水,仍属于固态,从而实现稀土高效回收以及稀土和铁选择性分离的目的,再采用氧化剂氧化浸出液中铁酸化物,生成高铁酸化物,然后采用氢氧化钾与之反应,形成结晶,再过滤,从而得到高附加值的高铁酸钾,达到回收铁的目的;本发明成本低、稀土和铁分离效果好、稀土和铁回收率高和资源综合利用率高。

一种从含铌铁金红石的稀土尾矿中综合回收铌铁的方法.pdf

本发明涉及尾矿资源的回收利用技术领域,具有公开了一种从含铌铁金红石的稀土尾矿中综合回收铌铁的方法。本发明针对铌铁金红石为主要含铌矿物的稀土尾矿,利用清洁、经济的分级‑重选法预先得到铌铁混合粗精矿,采用还原焙烧的方法将弱磁性的赤铁矿及部分褐铁矿转化为强磁性的磁铁矿,焙烧产物球磨细磨进一步的使铌矿物与铁矿物单体解离,为弱磁选和摇床分离铁矿物和铌矿物创造了有利条件。首先通过重选预先抛除部分脉石,提高了冶金的给料品位,减少了还原焙烧的给入量,并且无需在添加助溶剂的高温条件下进行深度还原,具有流程简短、易实施和操作

一种用于含铁稀土原矿中铁和稀土分离富集的方法.pdf

一种用于含铁稀土原矿中铁和稀土分离富集的方法,属于炼铁领域。涉及含铁稀土原矿中稀土和铁分离、富集的方法,用于含铁稀土原矿的综合利用。其特征在于利用含铁稀土原矿、含碳还原剂、粘结剂和添加剂为原料,过程包括磨矿、配料、混匀、造块、还原熔分、破碎、磁选工序,可以制得珠铁和稀土富渣。生产出的珠铁可作电炉或转炉炼钢的原料,稀土富渣可用来生产稀土硅铁或经过选矿而得到稀土精矿,从而可以充分利用铁资源和稀土资源,实现含铁稀土原矿的综合利用。此方法可以满足钢铁工业和稀土工业的需求,具有较好的社会和经济效益。