一种强化浸出锌氧压渣中铁复相的方法.pdf

含平****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种强化浸出锌氧压渣中铁复相的方法.pdf

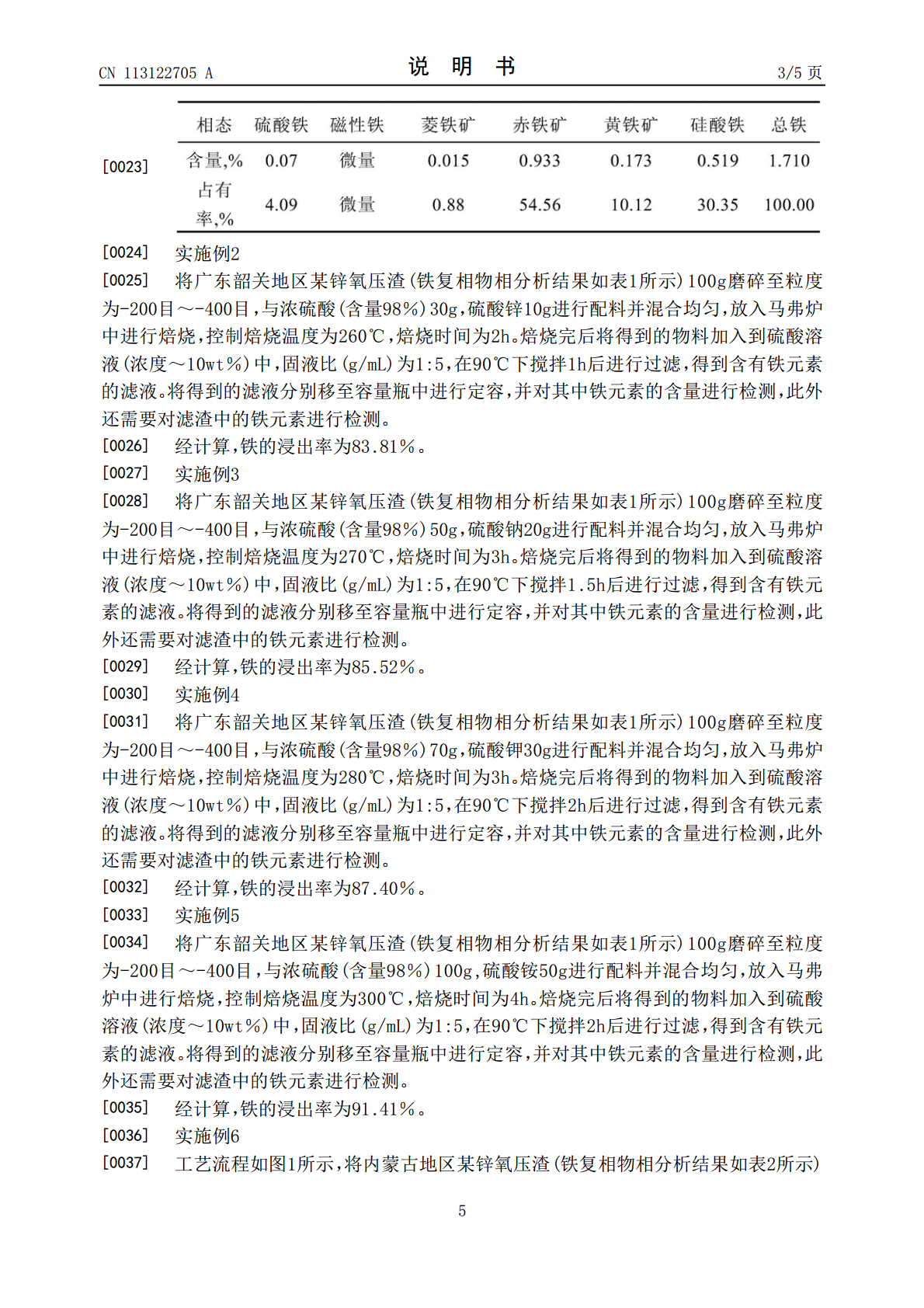

一种强化浸出锌氧压渣中铁复相的方法,包括以下步骤:将锌氧压渣磨细,并按锌氧压渣:浓硫酸:硫酸盐=1:0.1~2:0~1.0的质量比进行配料;将配料混合均匀,在200~400℃下焙烧0.5~5h;将焙烧好的物料在30~100℃下进行硫酸溶液浸出,硫酸溶液的浓度为0~10wt%,固液比(g/mL)为1:4~1:10,浸取时间为0.5~4h,过滤,铁元素进入溶液;本发明能强化浸出锌氧压中铁复杂物相,铁的浸出率≥80%,具有回收率高,操作简便,能耗低等优点。

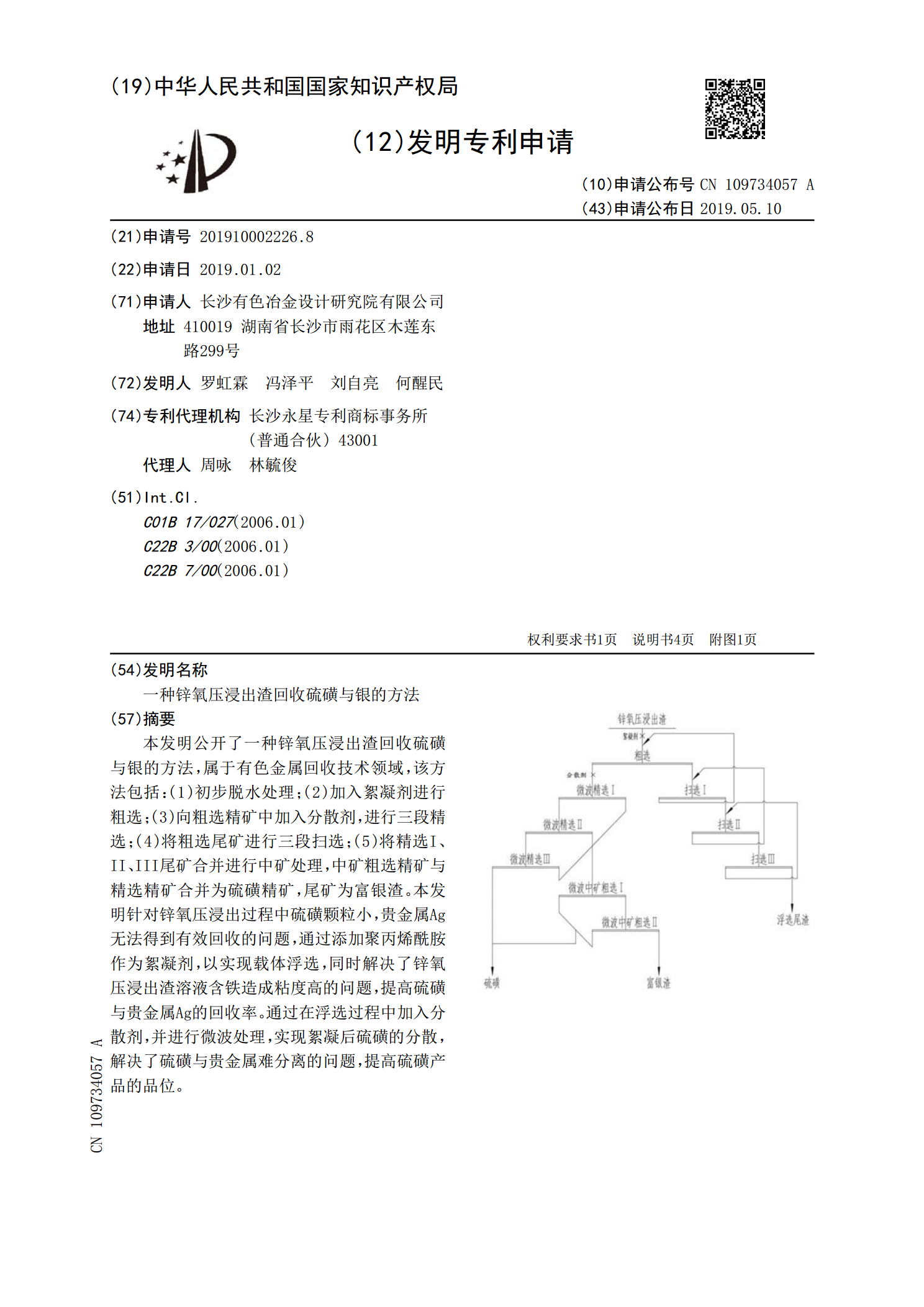

一种锌氧压浸出渣回收硫磺与银的方法.pdf

本发明公开了一种锌氧压浸出渣回收硫磺与银的方法,属于有色金属回收技术领域,该方法包括:(1)初步脱水处理;(2)加入絮凝剂进行粗选;(3)向粗选精矿中加入分散剂,进行三段精选;(4)将粗选尾矿进行三段扫选;(5)将精选I、II、III尾矿合并进行中矿处理,中矿粗选精矿与精选精矿合并为硫磺精矿,尾矿为富银渣。本发明针对锌氧压浸出过程中硫磺颗粒小,贵金属Ag无法得到有效回收的问题,通过添加聚丙烯酰胺作为絮凝剂,以实现载体浮选,同时解决了锌氧压浸出渣溶液含铁造成粘度高的问题,提高硫磺与贵金属Ag的回收率。通过在

氧压浸出炼锌渣处理工艺研究.docx

氧压浸出炼锌渣处理工艺研究氧压浸出炼锌渣处理工艺研究概述:随着经济的发展,资源日益紧缺,回收再利用已成为资源化利用的必经之路。炼锌渣是锌冶炼中的一个重要副产品,其含有锌、铅、银等有价元素以及危险有害元素,往往会通过简单步骤的处理导致资源浪费和环境污染。因此,对炼锌渣资源化利用的研究与开发具有重要的经济、社会和环境意义。氧压浸出炼锌渣是一种高效的炼锌渣处理方式,其通过压力氧化反应,能将炼锌渣中的有价元素转化为溶液中的离子,实现锌冶炼工业中有价元素的高效回收。过程:氧压浸出炼锌渣是一种低温高压氧化反应,一般在

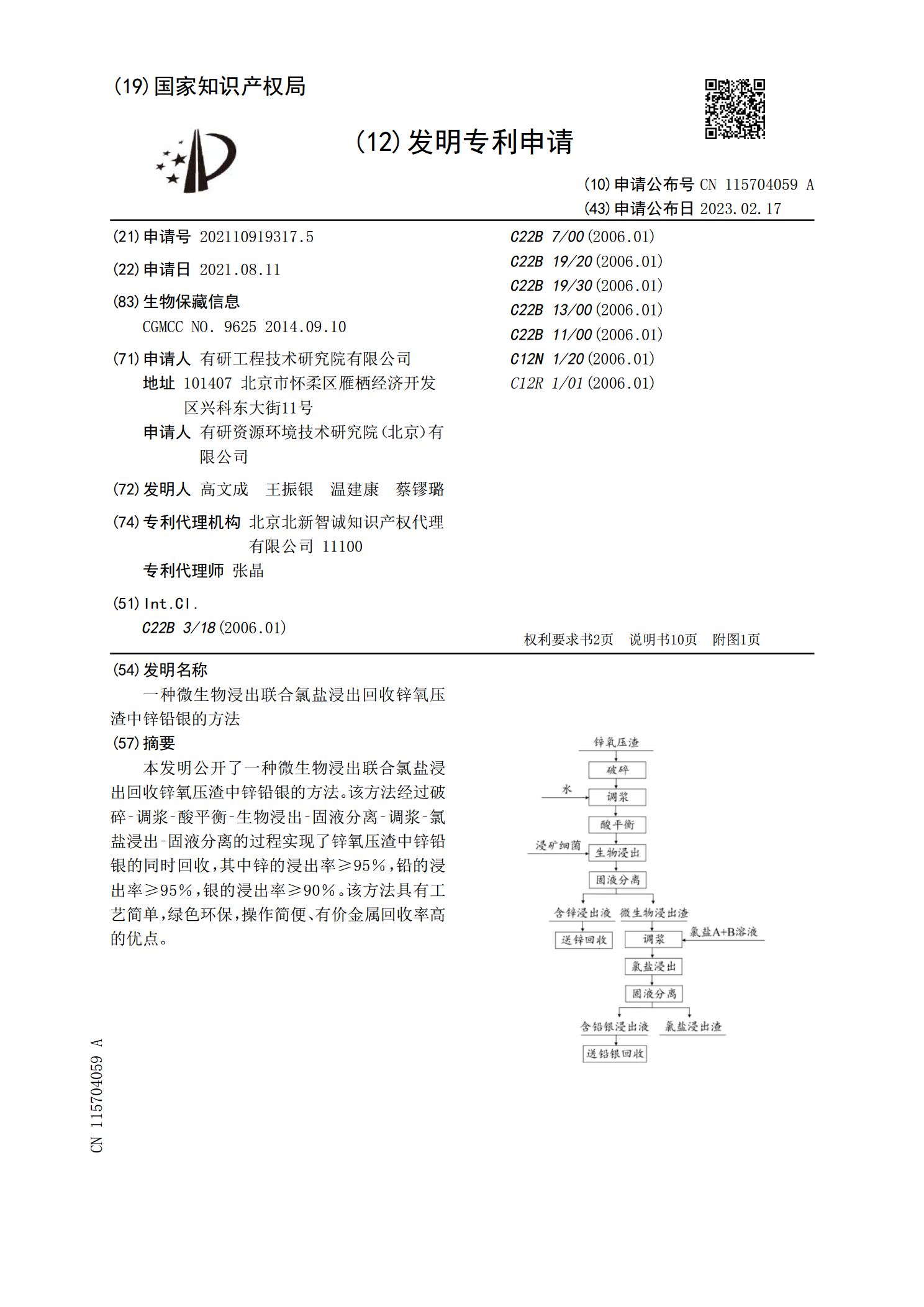

一种微生物浸出联合氯盐浸出回收锌氧压渣中锌铅银的方法.pdf

本发明公开了一种微生物浸出联合氯盐浸出回收锌氧压渣中锌铅银的方法。该方法经过破碎?调浆?酸平衡?生物浸出?固液分离?调浆?氯盐浸出?固液分离的过程实现了锌氧压渣中锌铅银的同时回收,其中锌的浸出率≥95%,铅的浸出率≥95%,银的浸出率≥90%。该方法具有工艺简单,绿色环保,操作简便、有价金属回收率高的优点。

国内锌氧压浸出高硫渣处置现状分析.docx

国内锌氧压浸出高硫渣处置现状分析国内锌氧压浸出高硫渣处置现状分析摘要:随着锌矿石资源的日益枯竭和矿石品位的下降,国内的锌冶炼企业普遍采用氧压浸出法进行锌精矿生产。然而,该工艺过程中产生的高硫渣带来了严重的环境问题和资源浪费。本论文以分析国内锌氧压浸出高硫渣处置现状为主题,旨在深入了解该问题的背景、现状和挑战,并提出相应的解决措施。1.引言随着工业化进程的加快,国内对锌的需求量不断增加。由于国内锌矿石资源的质量下降和日益枯竭,锌冶炼企业面临着越来越严峻的挑战。为了满足市场需求,降低生产成本,提高产品质量,国