一种高效回收钨渣中钴镍的方法.pdf

努力****甲寅

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高效回收钨渣中钴镍的方法.pdf

本发明涉及一种高效回收钨渣中钴镍的方法,所述钨渣为钨冶炼后产生的渣相,所述钨渣含有钴和镍,该方法是将所述钨渣与酸性添加剂混合调浆,得到浆化料;将所述浆化料与还原性试剂混合,在温度为110℃‑200℃,压力为0.1‑2MPa条件下处理1h‑24h,得到的固液混合物过滤后得到滤液和滤渣,所述滤液不含钨,为钴镍的富集溶液,所述滤渣为钨的富集渣,从而实现钴镍与钨的分离。所述高效回收钨渣中钴镍的方法能够回收钨渣中的钴、镍金属元素,回收率可以达到95%以上。此外,本发明提供的方法操作简单,药剂消耗量低,分解成本低,适

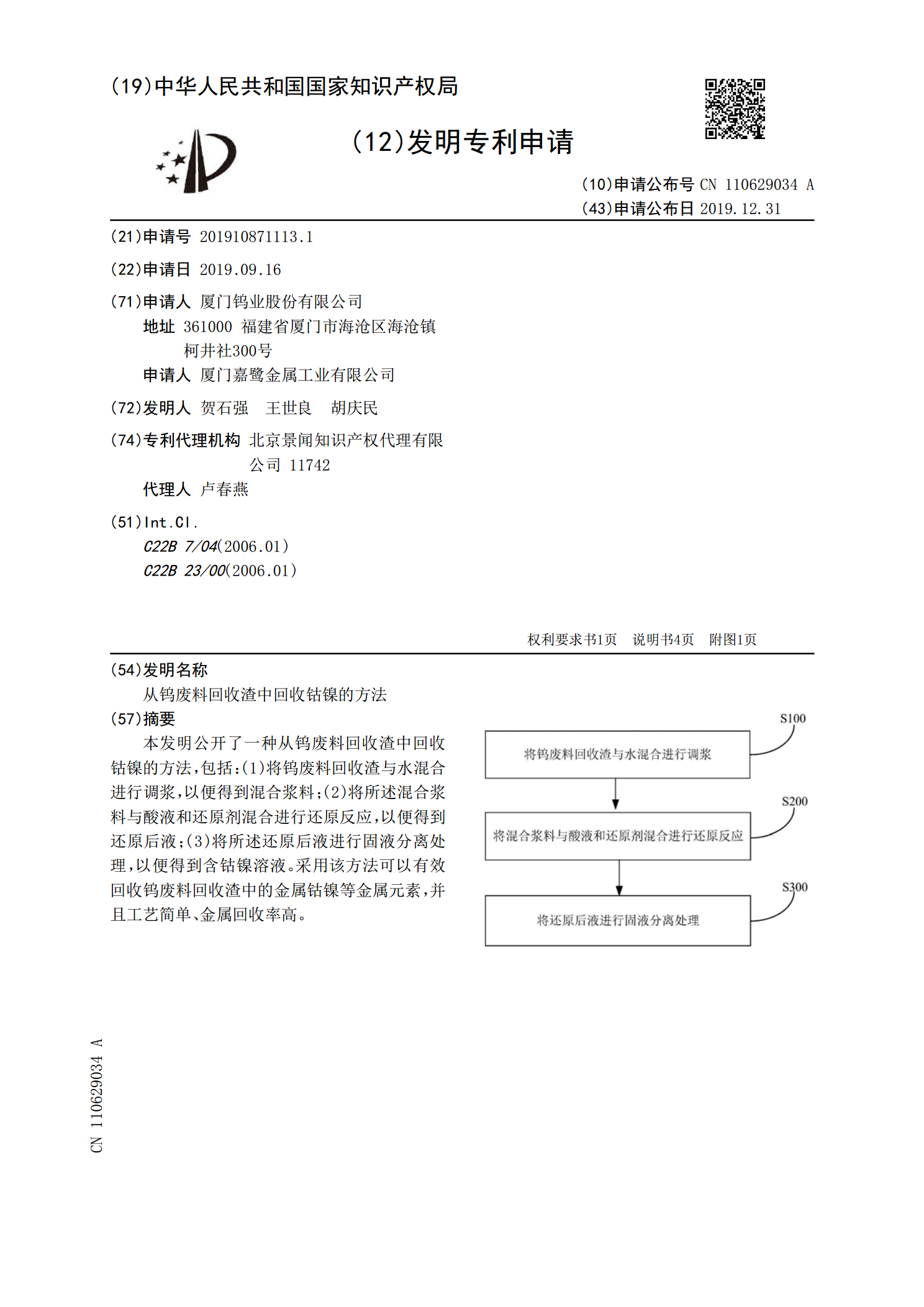

从钨废料回收渣中回收钴镍的方法.pdf

本发明公开了一种从钨废料回收渣中回收钴镍的方法,包括:(1)将钨废料回收渣与水混合进行调浆,以便得到混合浆料;(2)将所述混合浆料与酸液和还原剂混合进行还原反应,以便得到还原后液;(3)将所述还原后液进行固液分离处理,以便得到含钴镍溶液。采用该方法可以有效回收钨废料回收渣中的金属钴镍等金属元素,并且工艺简单、金属回收率高。

一种从冶金钨渣中回收钨、钴和镍的方法.pdf

本发明公开了一种从冶金钨渣中回收钨、钴和镍的方法,包括,将冶金钨渣进行酸浸处理,分离后将浸出渣返回钨冶炼的碱浸工艺回收钨;取浸出液依次经中和水解和沉淀净化后得净化浸出液;往净化浸出液中加P204萃取剂一次萃取,将Co和Ni富集在一次萃余液中,再往一次萃余液中加P507萃取剂二次萃取,分别从二次萃余液和二次萃取液中回收Ni和Co。本发明的回收方法中的酸浸处理采用二段酸浸处理工艺,能提高钴和镍的浸出率,并实现钨与钴和镍的有效分离;浸出液采用化学沉淀和萃取净化相结合的工艺,能保障所回收的含钴和镍溶液的纯度;该方

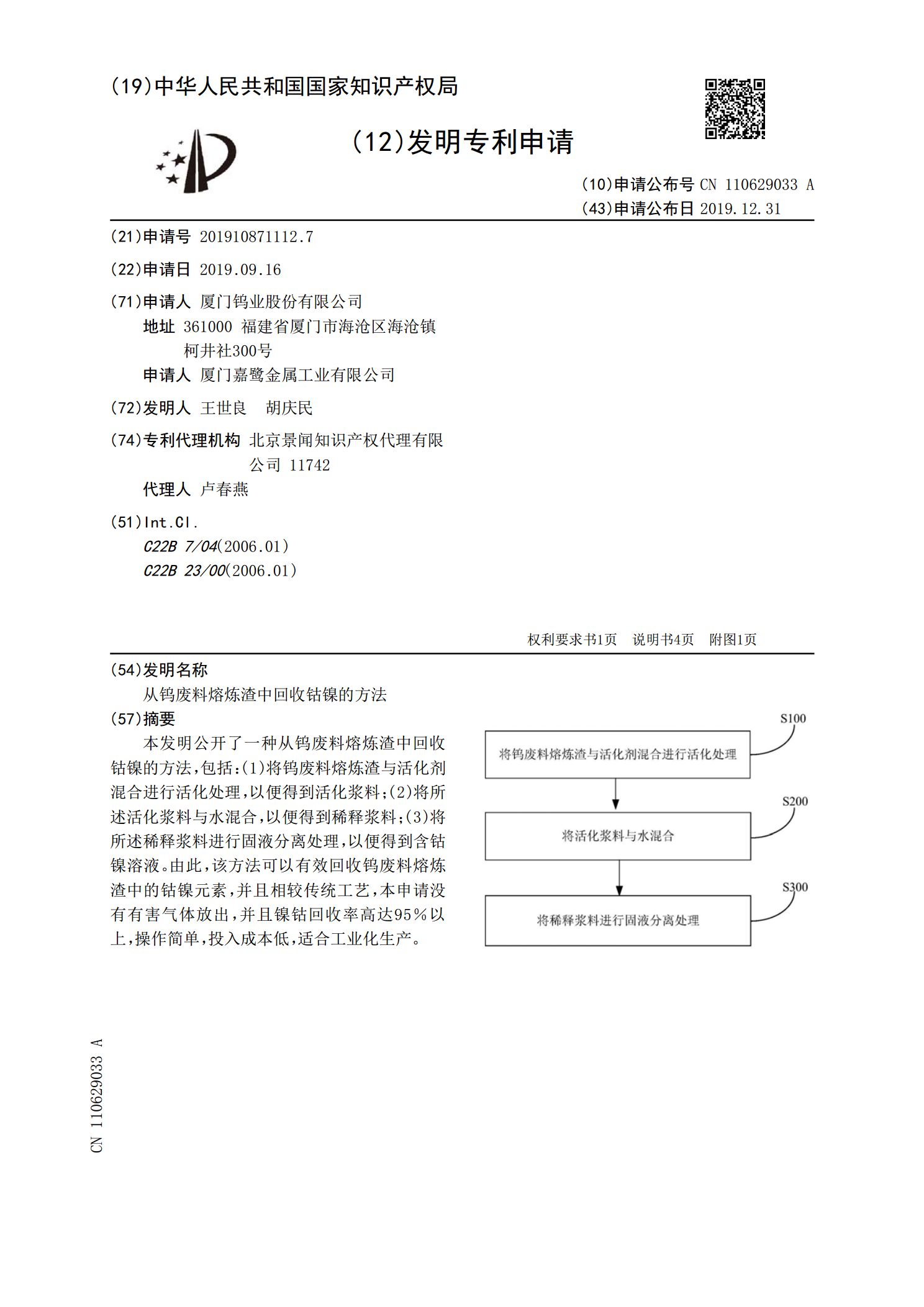

从钨废料熔炼渣中回收钴镍的方法.pdf

本发明公开了一种从钨废料熔炼渣中回收钴镍的方法,包括:(1)将钨废料熔炼渣与活化剂混合进行活化处理,以便得到活化浆料;(2)将所述活化浆料与水混合,以便得到稀释浆料;(3)将所述稀释浆料进行固液分离处理,以便得到含钴镍溶液。由此,该方法可以有效回收钨废料熔炼渣中的钴镍元素,并且相较传统工艺,本申请没有有害气体放出,并且镍钴回收率高达95%以上,操作简单,投入成本低,适合工业化生产。

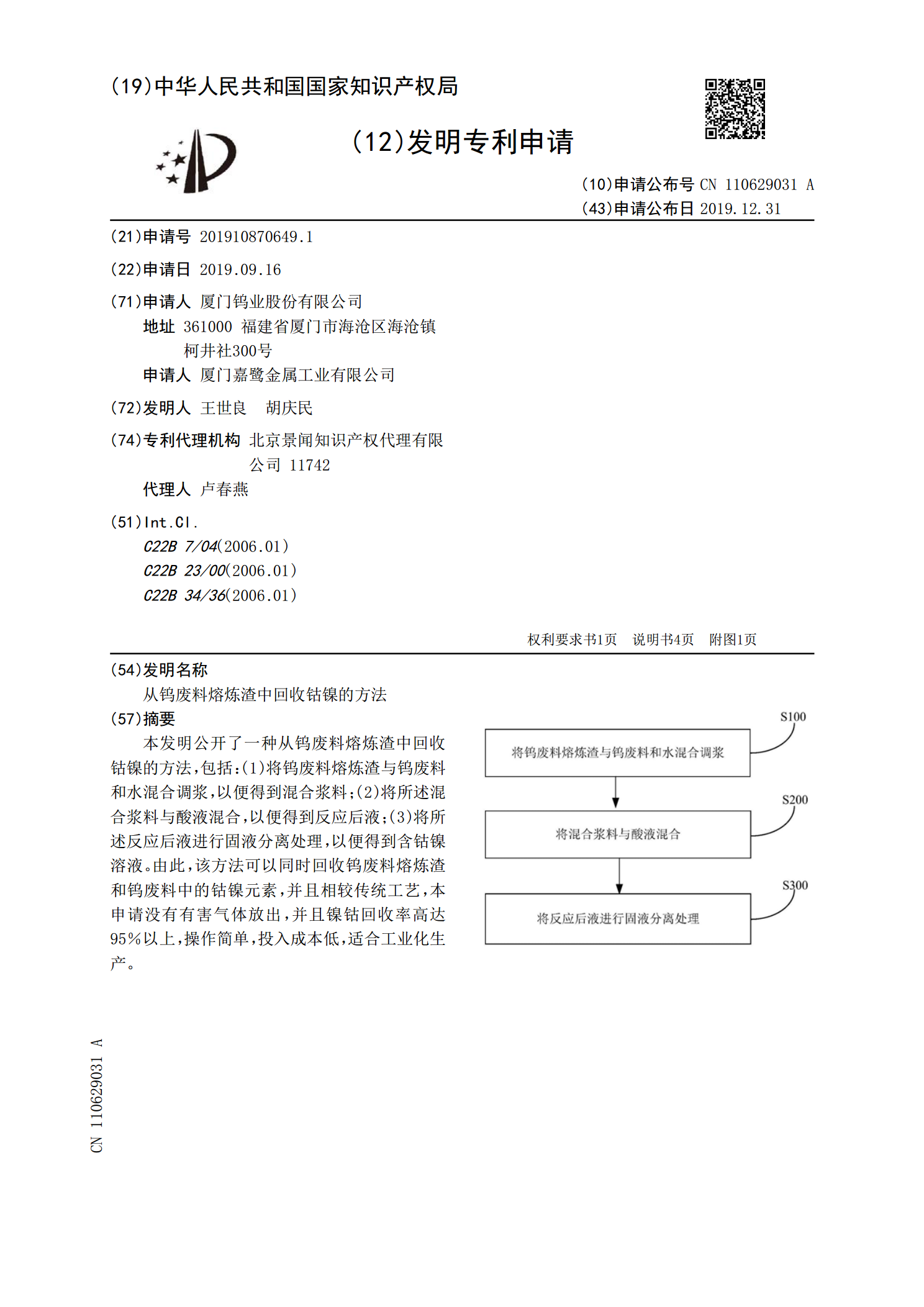

从钨废料熔炼渣中回收钴镍的方法.pdf

本发明公开了一种从钨废料熔炼渣中回收钴镍的方法,包括:(1)将钨废料熔炼渣与钨废料和水混合调浆,以便得到混合浆料;(2)将所述混合浆料与酸液混合,以便得到反应后液;(3)将所述反应后液进行固液分离处理,以便得到含钴镍溶液。由此,该方法可以同时回收钨废料熔炼渣和钨废料中的钴镍元素,并且相较传统工艺,本申请没有有害气体放出,并且镍钴回收率高达95%以上,操作简单,投入成本低,适合工业化生产。