一种铝热生产金属镁的制备方法.pdf

淑然****by

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝热生产金属镁的制备方法.pdf

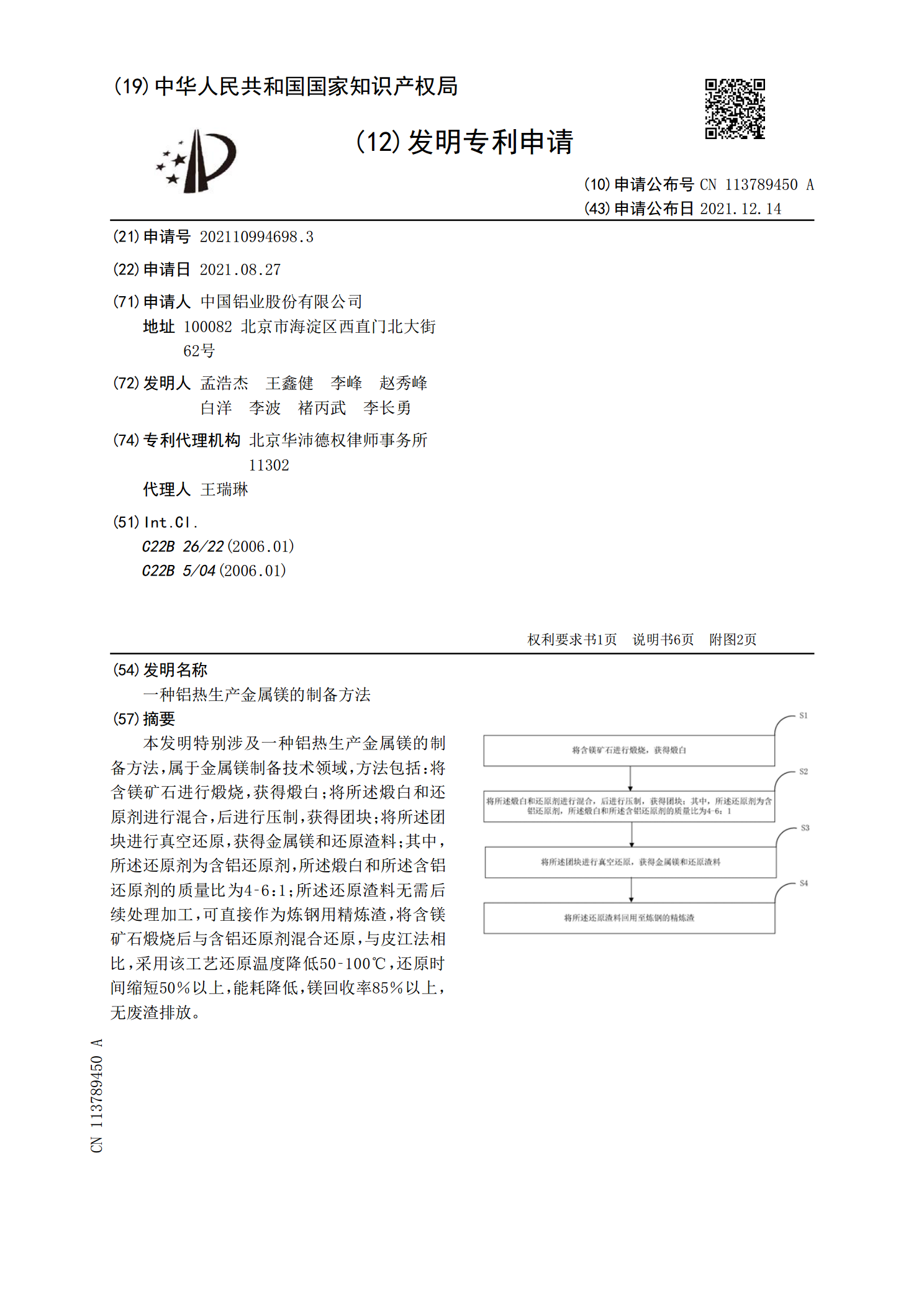

本发明特别涉及一种铝热生产金属镁的制备方法,属于金属镁制备技术领域,方法包括:将含镁矿石进行煅烧,获得煅白;将所述煅白和还原剂进行混合,后进行压制,获得团块;将所述团块进行真空还原,获得金属镁和还原渣料;其中,所述还原剂为含铝还原剂,所述煅白和所述含铝还原剂的质量比为4‑6:1;所述还原渣料无需后续处理加工,可直接作为炼钢用精炼渣,将含镁矿石煅烧后与含铝还原剂混合还原,与皮江法相比,采用该工艺还原温度降低50‑100℃,还原时间缩短50%以上,能耗降低,镁回收率85%以上,无废渣排放。

一种铝热还原制备金属镁和镁铝尖晶石的方法.pdf

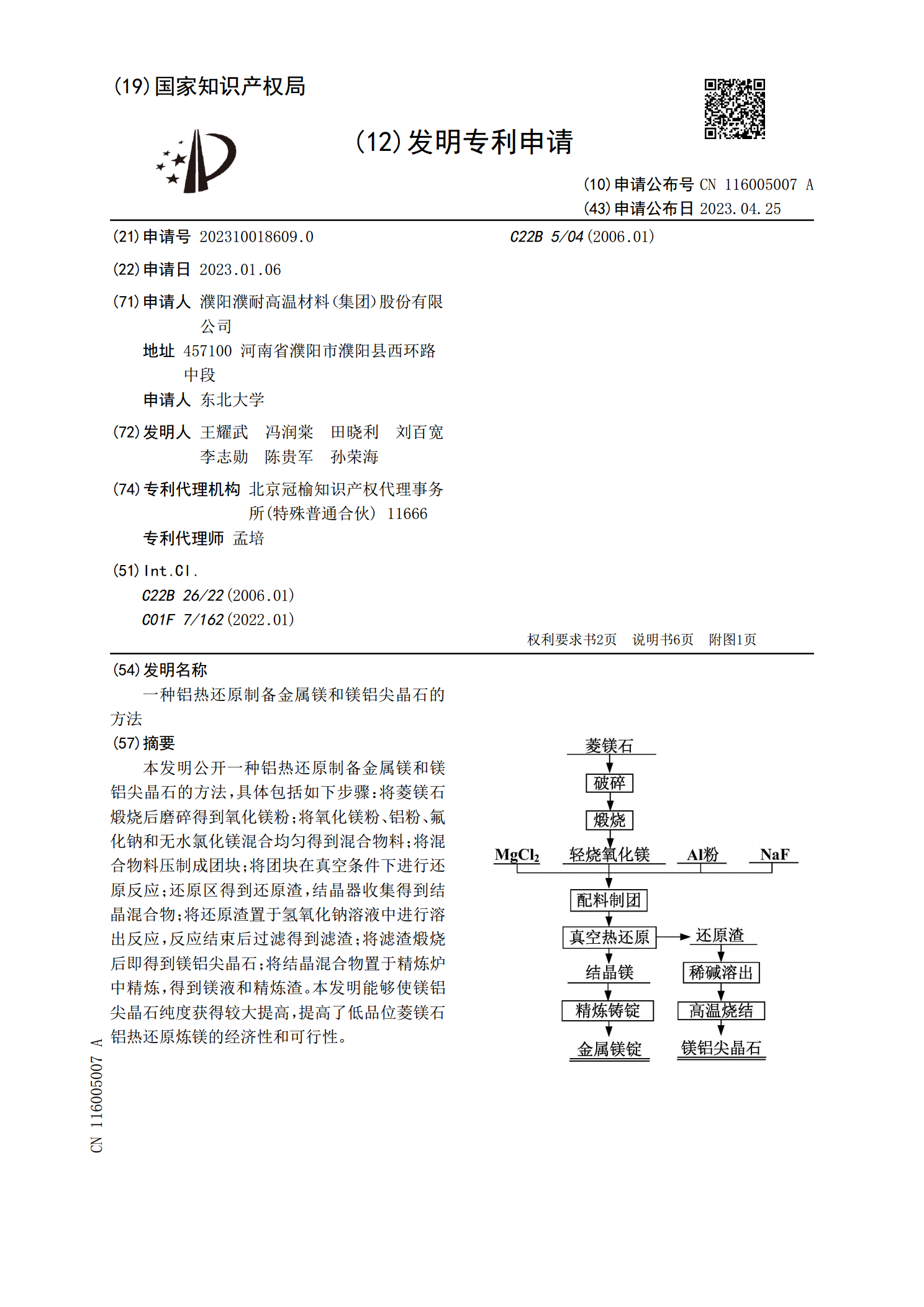

本发明公开一种铝热还原制备金属镁和镁铝尖晶石的方法,具体包括如下步骤:将菱镁石煅烧后磨碎得到氧化镁粉;将氧化镁粉、铝粉、氟化钠和无水氯化镁混合均匀得到混合物料;将混合物料压制成团块;将团块在真空条件下进行还原反应;还原区得到还原渣,结晶器收集得到结晶混合物;将还原渣置于氢氧化钠溶液中进行溶出反应,反应结束后过滤得到滤渣;将滤渣煅烧后即得到镁铝尖晶石;将结晶混合物置于精炼炉中精炼,得到镁液和精炼渣。本发明能够使镁铝尖晶石纯度获得较大提高,提高了低品位菱镁石铝热还原炼镁的经济性和可行性。

一种制备铝钪合金的铝热还原方法.pdf

本发明提供了一种制备铝钪合金的铝热还原方法,包括下列制备步骤:(1)将氧化钪粉体、铝粉和冰晶石Na3AlF6粉体混合后,在等离子体球磨机中,连续球磨;(2)将球磨后的粉体直接加入到高温铝液中保温60min,充分搅拌,混合均匀后,冷却浇铸,即可得到铝钪中间合金。本发明制备方法的铝钪合金其高收率、高钪含量;采用本发明制备的铝钪合金,钪的含量在2.0‑4.0%之间,钪的收率>98%。

一种氧化镁铝热还原法制备金属镁的工艺.pdf

本发明涉及一种制备金属镁的方法,是以氧化镁为原料,铝粉作为还原剂,经过真空热还原制备金属镁。首先将氧化镁粉和铝粉按摩尔比按2∶(0.8~1.2)称料混合,在20~35兆帕的压力下制团,放入还原炉,在温度为1050~1150℃和真空度1~13.3兆帕的条件下进行还原,还原时间3~6小时。与皮江法相比,本项技术还原反应的物料总量减少50%以上,能耗降低约54%,CO2尾气排放减少60%以上;副产物尖晶石粉体可作产品出售,没有废渣产生,整个过程符合高效节能的要求。

一种铝热还原制备铌铁的方法.pdf

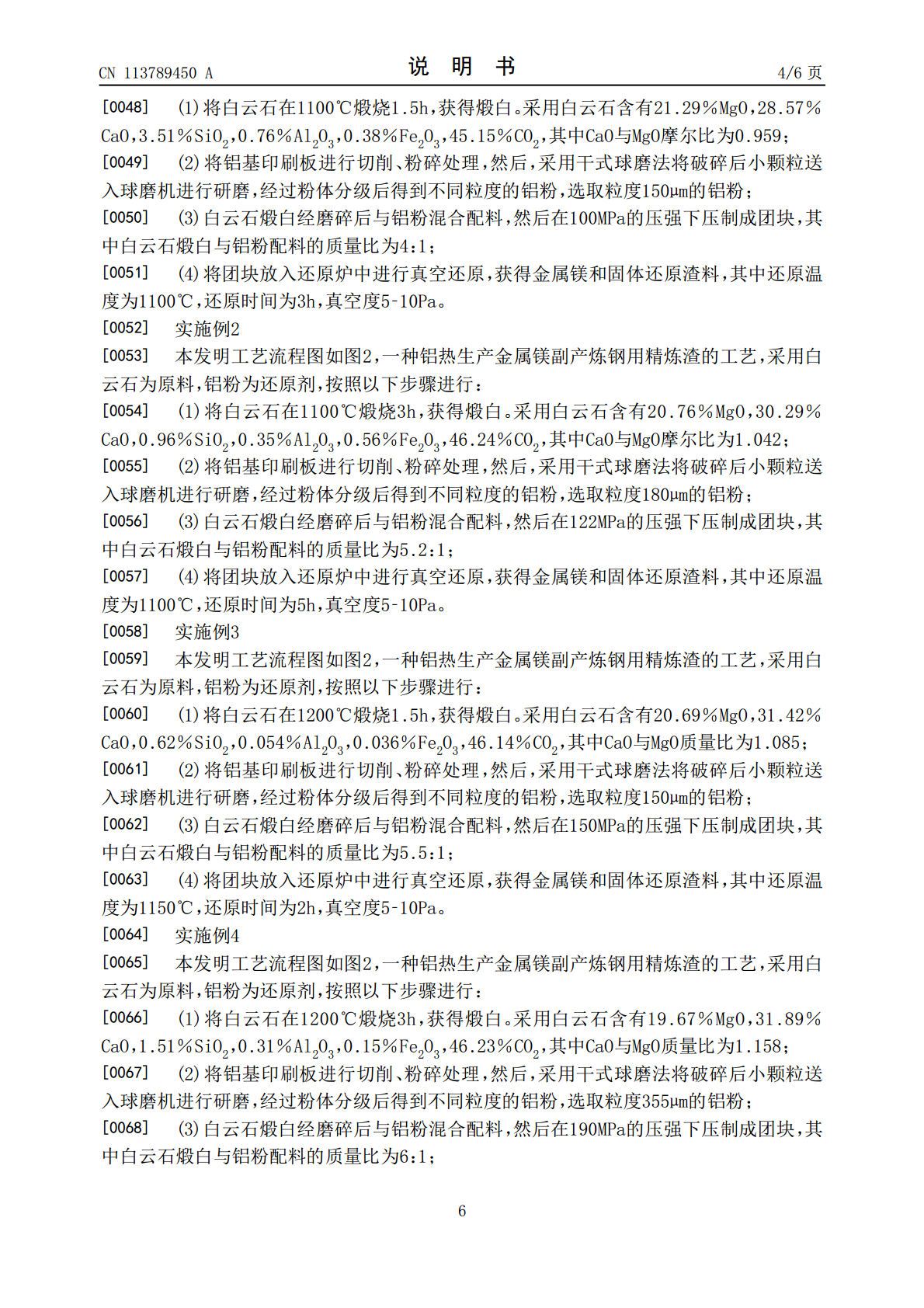

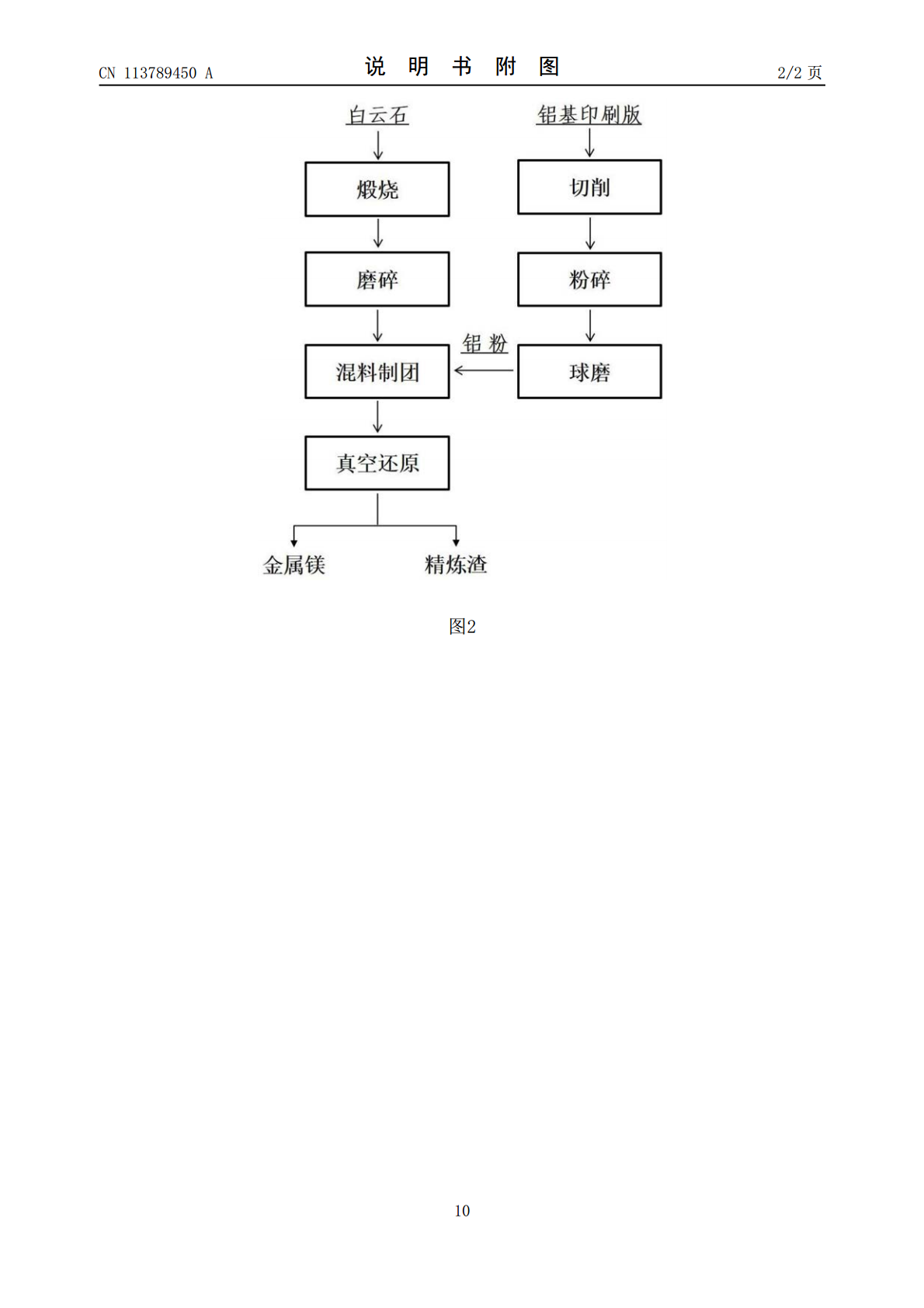

本发明公开了一种倾翻炉铝热还原制备铌铁方法,包括以下步骤:(1)采用多期冶炼和梯度配铝相结合的方法进行冶炼;所述多期冶炼是指:将待冶炼的Nb