木屑/竹屑热解气还原悬浮磁化焙烧生产铁精矿的方法.pdf

一吃****书竹

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

木屑/竹屑热解气还原悬浮磁化焙烧生产铁精矿的方法.pdf

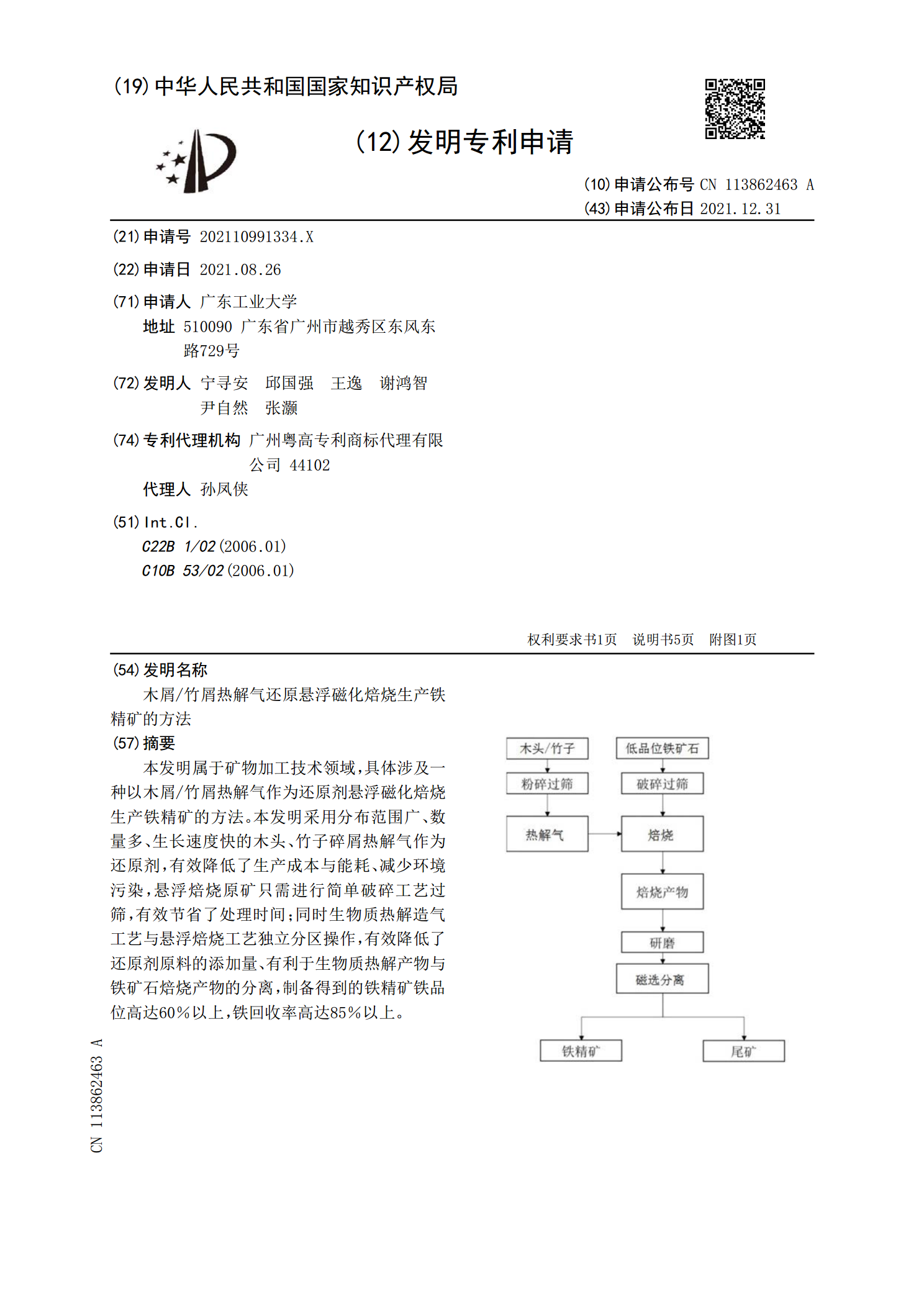

本发明属于矿物加工技术领域,具体涉及一种以木屑/竹屑热解气作为还原剂悬浮磁化焙烧生产铁精矿的方法。本发明采用分布范围广、数量多、生长速度快的木头、竹子碎屑热解气作为还原剂,有效降低了生产成本与能耗、减少环境污染,悬浮焙烧原矿只需进行简单破碎工艺过筛,有效节省了处理时间;同时生物质热解造气工艺与悬浮焙烧工艺独立分区操作,有效降低了还原剂原料的添加量、有利于生物质热解产物与铁矿石焙烧产物的分离,制备得到的铁精矿铁品位高达60%以上,铁回收率高达85%以上。

以农作物秸秆作为还原剂悬浮磁化焙烧生产铁精矿的方法.pdf

本发明的以农作物秸秆作为还原剂悬浮磁化焙烧生产铁精矿的方法,步骤为:以复杂难选铁矿石为原料,破碎磨矿后,过滤脱水至含水量≤12%,获得悬浮焙烧原矿;取农作物秸秆,粉碎后获得悬浮焙烧还原剂;向悬浮焙烧原矿中加入悬浮焙烧还原剂,按配比混匀,进行磁化焙烧,焙烧气氛为中性,并在焙烧过程中,持续通入中性气体,以使混合料达到悬浮状态,控制相应温度与时间,进行焙烧后,取出焙烧管,冷却至室温,获得焙烧物料;将焙烧物料取出磨矿后,磁选获得精矿与尾矿。该方法以农作物秸秆为还原剂,经过特有原料配比限定,节能环保同时,能够获得较

一种以菱铁矿为还原剂悬浮磁化焙烧生产铁精矿的方法.pdf

本发明提供一种以菱铁矿为还原剂悬浮磁化焙烧生产铁精矿的方法,属于矿物加工技术领域,采用连续式悬浮焙烧炉经过预热之后在500℃~600℃温度下悬浮焙烧60s~100s,利用菱铁矿分解出的CO对物料进行还原,然后再经二段式磁选分离,获得高品位铁精矿。本发明充分利用矿石中菱铁矿分解产生的CO将赤、褐铁矿等弱磁性铁矿物还原为磁铁矿,消除了因煤炭还原剂使用造成的碳排放及环境污染,为难选铁矿石的清洁高效利用开辟新的途径。

一种赤泥悬浮磁化焙烧-磨选生产铁精矿工艺.pdf

本发明涉及一种赤泥悬浮磁化焙烧‑磨选生产铁精矿工艺,为利用含铁赤泥生产铁精矿,采取的生产工艺为:将含铁赤泥进行干燥,干燥赤泥与添加剂配料后进行细碎和混料,然后将混合物料加入到悬浮加热炉中,控制加热温度为1000‑1100℃,再将加热物料加入到悬浮还原炉中,控制还原时间15‑25s,还原终了温度800‑900℃,可使赤泥得到充分磁化。高温焙烧物料最后经无氧冷却装置冷却和湿式磨矿机磨矿后,得到的矿浆再经两段磁选机磁选后,可得到品位较高的铁精矿。本发明赤泥生产铁精矿采用悬浮加热和悬浮还原方法,可在赤泥嵌布粒度长

一种磁化焙烧回收铁精矿的方法.pdf

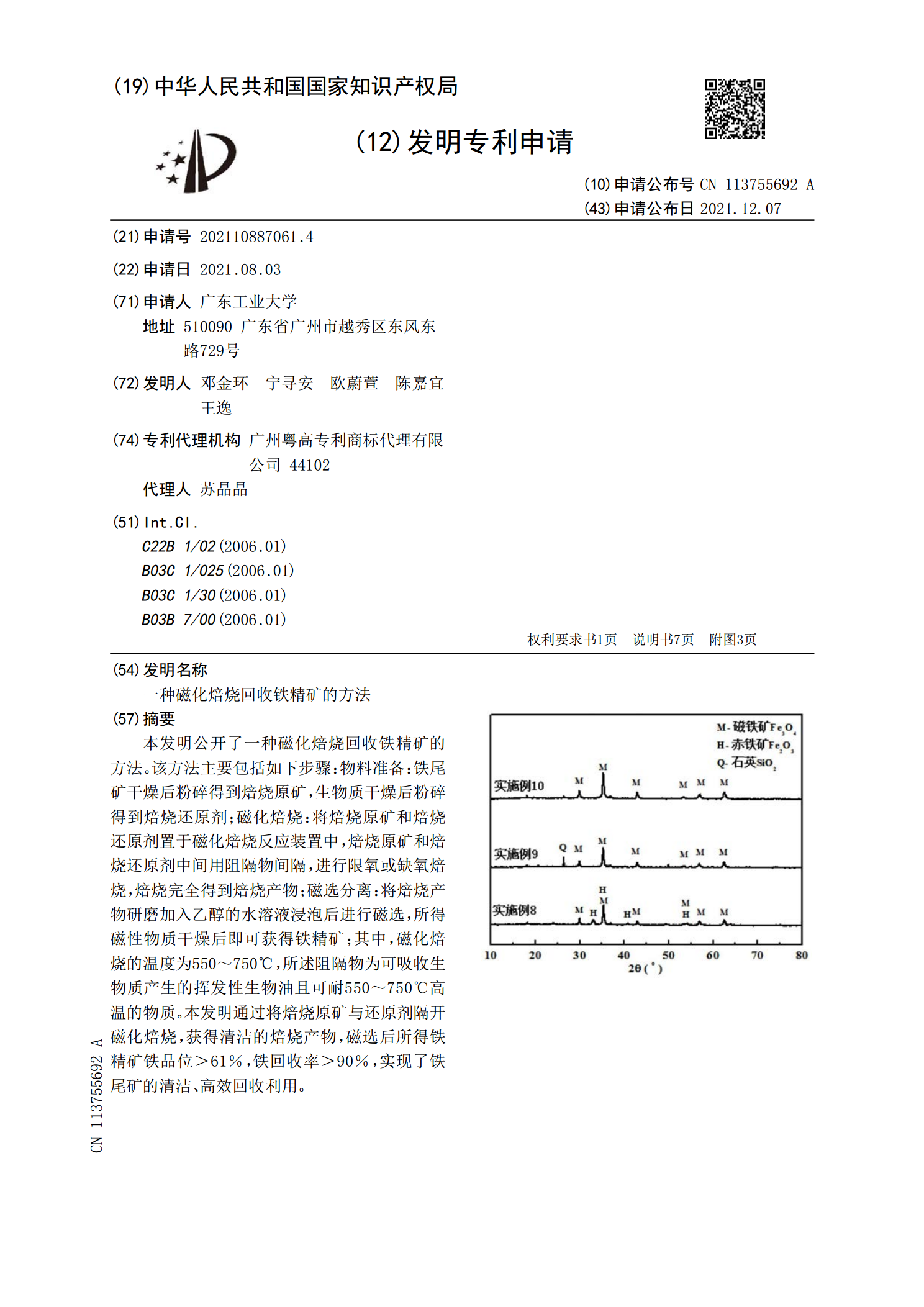

本发明公开了一种磁化焙烧回收铁精矿的方法。该方法主要包括如下步骤:物料准备:铁尾矿干燥后粉碎得到焙烧原矿,生物质干燥后粉碎得到焙烧还原剂;磁化焙烧:将焙烧原矿和焙烧还原剂置于磁化焙烧反应装置中,焙烧原矿和焙烧还原剂中间用阻隔物间隔,进行限氧或缺氧焙烧,焙烧完全得到焙烧产物;磁选分离:将焙烧产物研磨加入乙醇的水溶液浸泡后进行磁选,所得磁性物质干燥后即可获得铁精矿;其中,磁化焙烧的温度为550~750℃,所述阻隔物为可吸收生物质产生的挥发性生物油且可耐550~750℃高温的物质。本发明通过将焙烧原矿与还原剂隔