一种连续制备2-(2-硝基苯基)乙醇的方法.pdf

俊凤****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种连续制备2-(2-硝基苯基)乙醇的方法.pdf

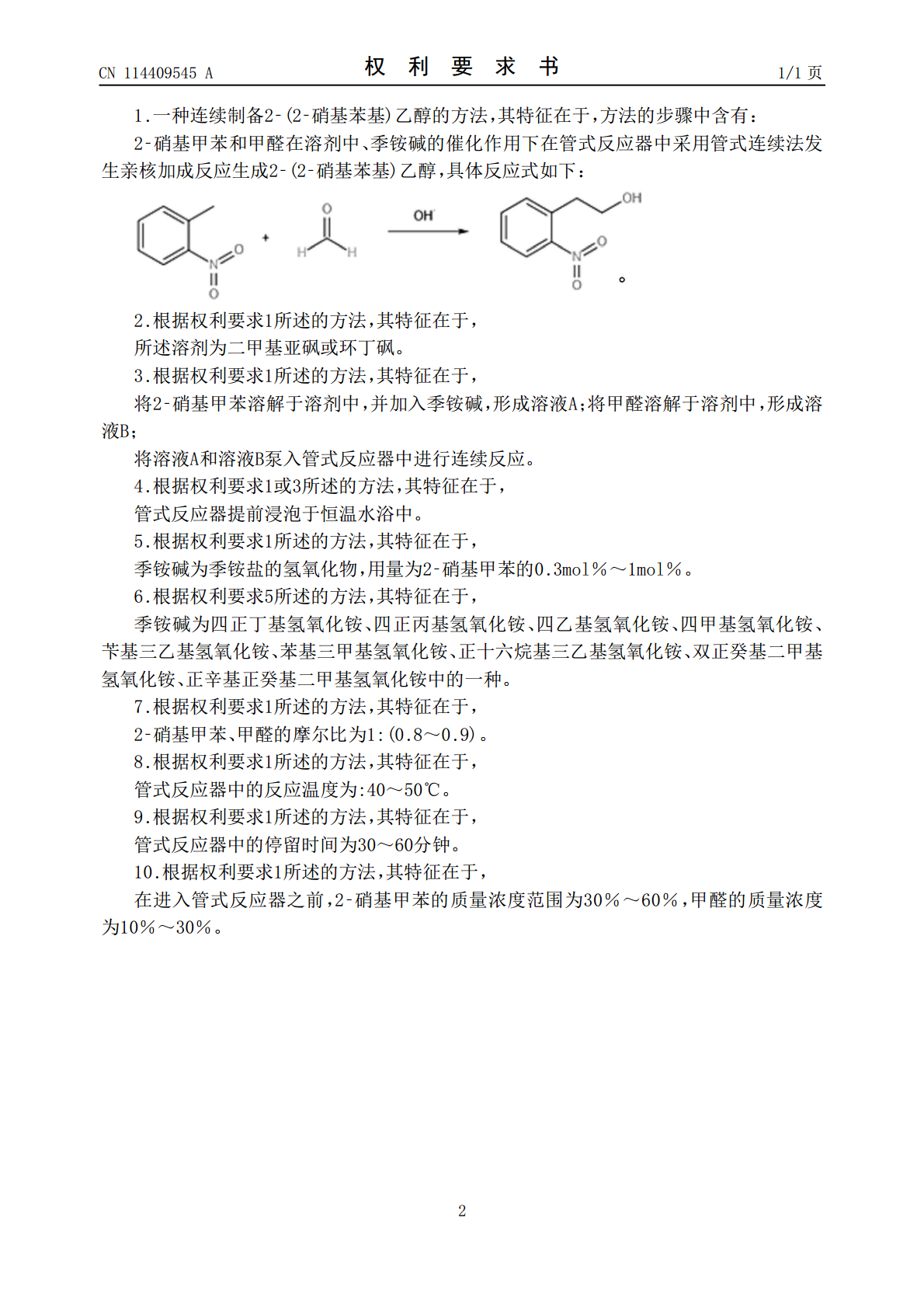

本发明公开了一种连续制备2‑(2‑硝基苯基)乙醇的方法,方法的步骤中含有:2‑硝基甲苯和甲醛在溶剂中、季铵碱的催化作用下在管式反应器中采用管式连续法发生亲核加成反应生成2‑(2‑硝基苯基)乙醇。它缩短了反应时间,减少了碱的用量,提高了反应选择性及收率,降低了能耗及三废产生量,具有良好的经济效益,符合节能减排的时代主题。

一种连续流生产邻苯基苯氧乙醇的方法.pdf

本发明涉及有机合成技术领域,提出了一种连续流生产邻苯基苯氧乙醇的方法,包括如下步骤:S1、将邻苯基苯酚与催化剂混合,得到混合液;S2、将混合液与环氧乙烷作为两股物料进入微通道反应器,在110‑200℃下反应3‑10min,得到邻苯基苯氧乙醇。通过上述技术方案,解决了现有技术中邻苯基苯氧乙醇的制备方法收率低的问题。

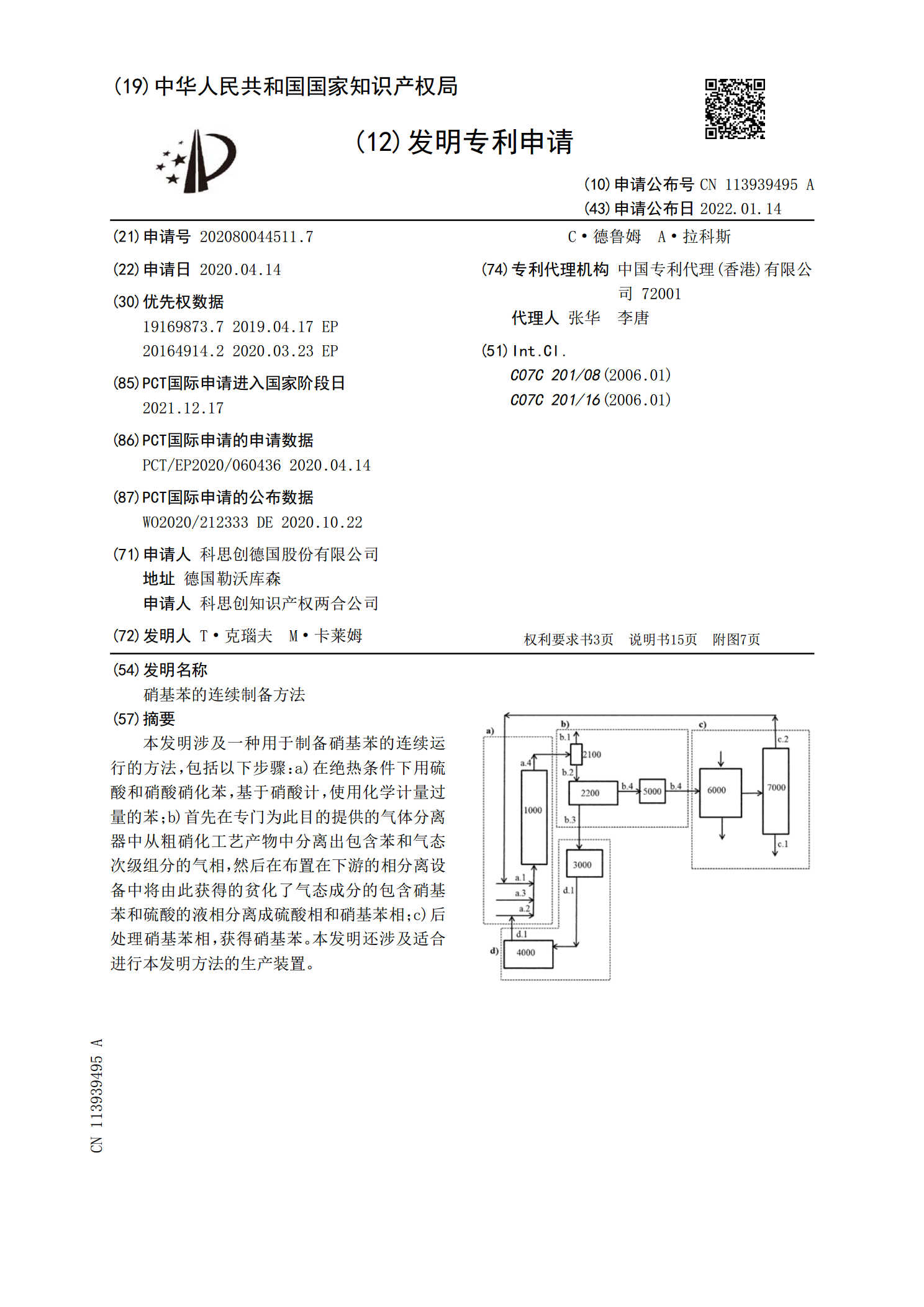

硝基苯的连续制备方法.pdf

本发明涉及一种用于制备硝基苯的连续运行的方法,包括以下步骤:a)在绝热条件下用硫酸和硝酸硝化苯,基于硝酸计,使用化学计量过量的苯;b)首先在专门为此目的提供的气体分离器中从粗硝化工艺产物中分离出包含苯和气态次级组分的气相,然后在布置在下游的相分离设备中将由此获得的贫化了气态成分的包含硝基苯和硫酸的液相分离成硫酸相和硝基苯相;c)后处理硝基苯相,获得硝基苯。本发明还涉及适合进行本发明方法的生产装置。

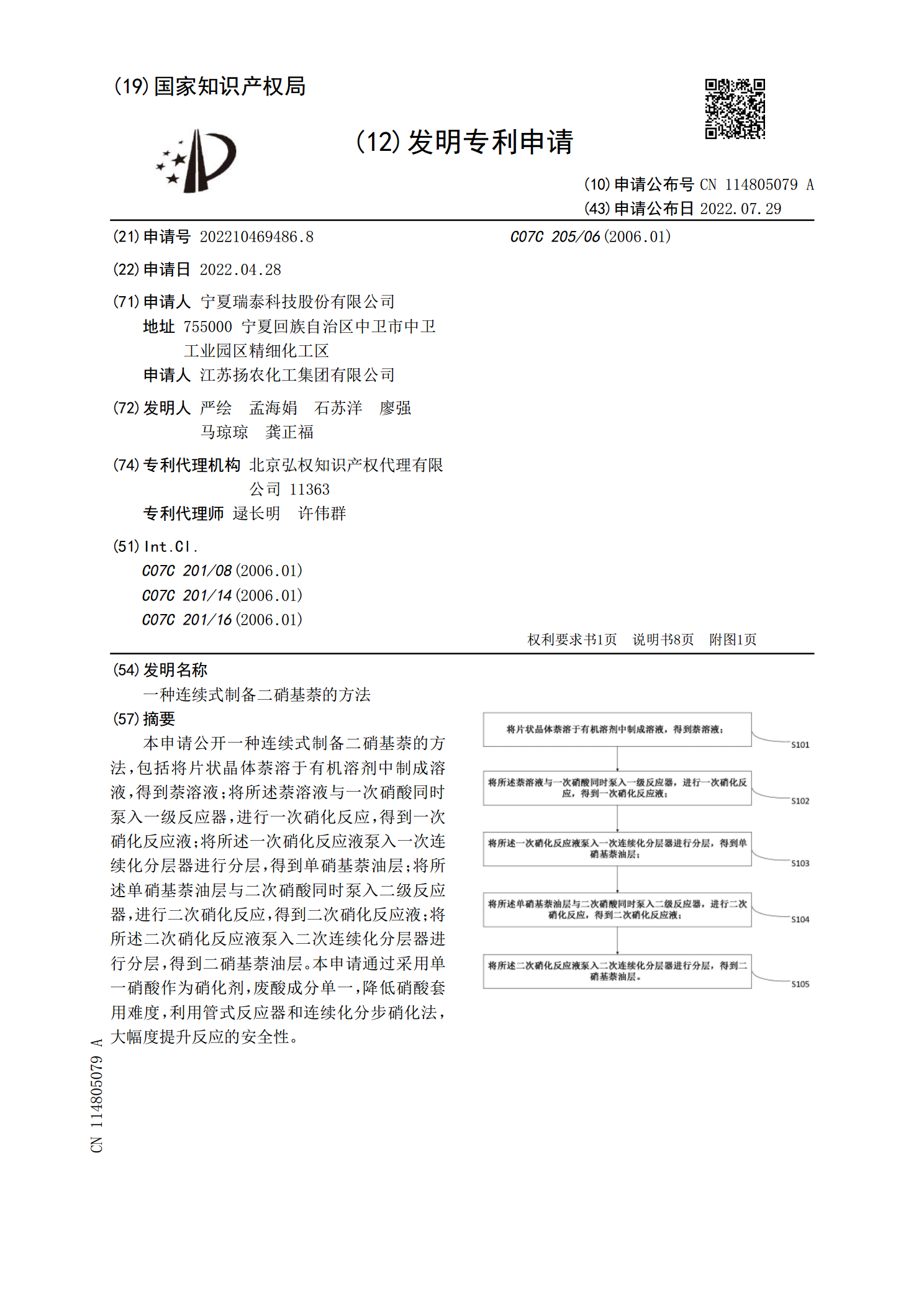

一种连续式制备二硝基萘的方法.pdf

本申请公开一种连续式制备二硝基萘的方法,包括将片状晶体萘溶于有机溶剂中制成溶液,得到萘溶液;将所述萘溶液与一次硝酸同时泵入一级反应器,进行一次硝化反应,得到一次硝化反应液;将所述一次硝化反应液泵入一次连续化分层器进行分层,得到单硝基萘油层;将所述单硝基萘油层与二次硝酸同时泵入二级反应器,进行二次硝化反应,得到二次硝化反应液;将所述二次硝化反应液泵入二次连续化分层器进行分层,得到二硝基萘油层。本申请通过采用单一硝酸作为硝化剂,废酸成分单一,降低硝酸套用难度,利用管式反应器和连续化分步硝化法,大幅度提升反应的

一种4,4’-二硝基二苯基脲的制备方法.pdf

本发明公开了一种4,4’‑二硝基二苯基脲的制备方法,它将对硝基苯胺和对硝基苯异氰酸酯加入球磨罐中,再加入微量溶剂和球磨介质,将球磨罐密封处理后置于球磨机中,在球磨频率为15~30Hz下进行机械球磨反应,球磨结束后纯化得到4,4’‑二硝基二苯基脲。本发明采用机械研磨的方式制备4,4’-二硝基二苯基脲,避免了使用大量溶剂、三乙胺及有毒原料,减少了三废排放,具有收率较好、反应时间短、操作简便、对环境污染较小等优点,其收率高达90%以上,纯度也高达99%以上。