费托合成油耦合低碳醇醚含氧化合物生产低碳烯烃的方法.pdf

一吃****仕龙

亲,该文档总共18页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

费托合成油耦合低碳醇醚含氧化合物生产低碳烯烃的方法.pdf

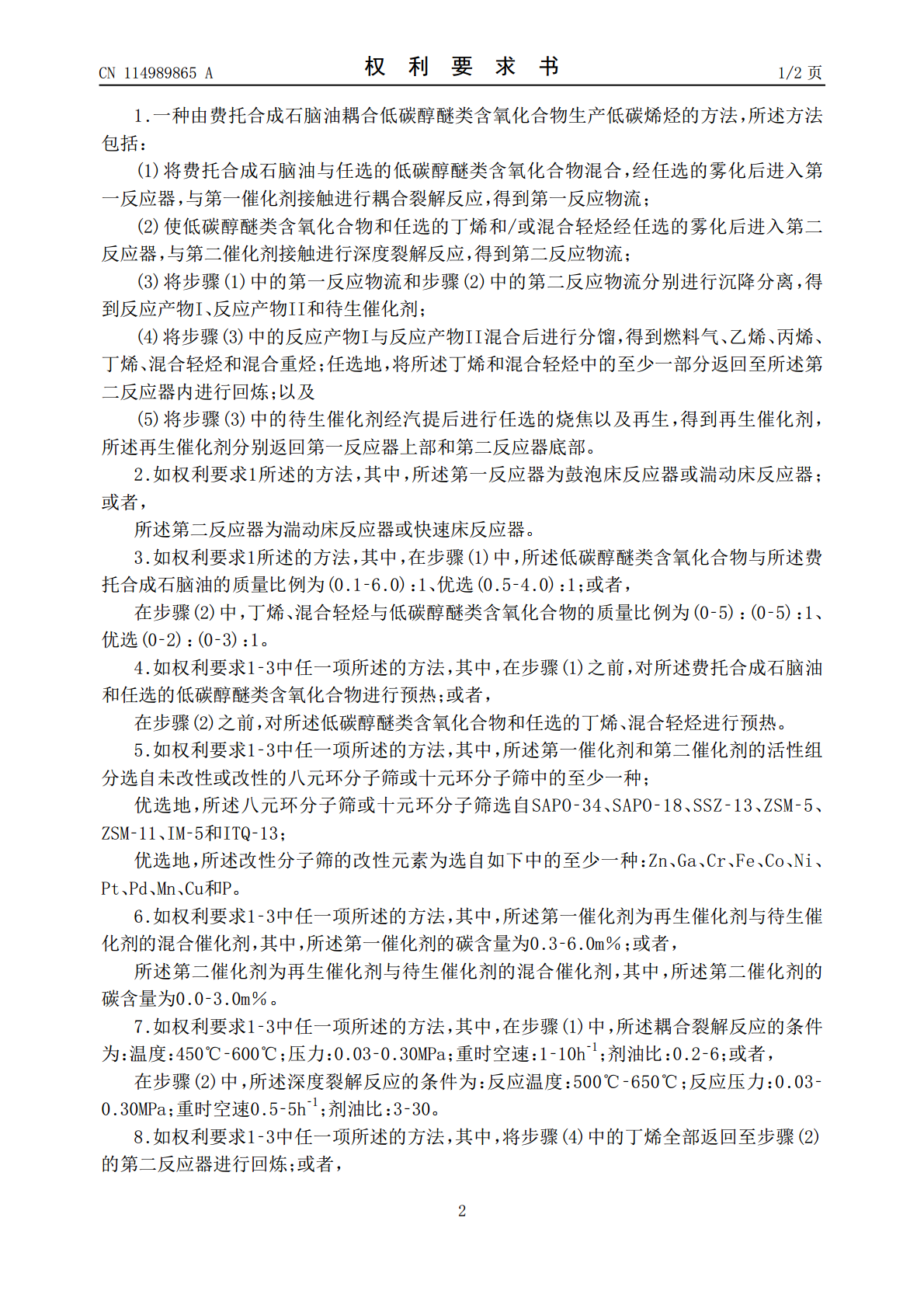

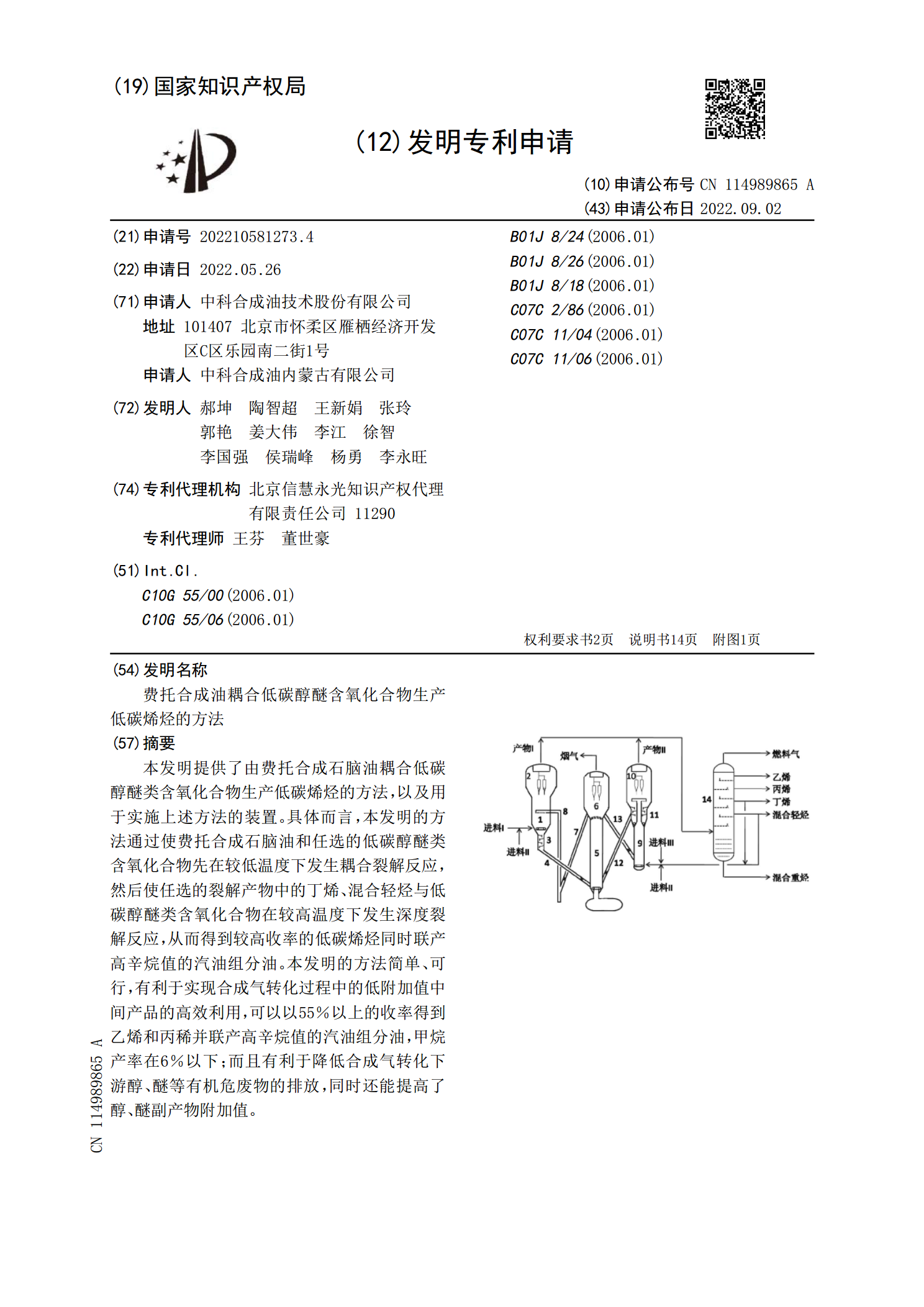

本发明提供了由费托合成石脑油耦合低碳醇醚类含氧化合物生产低碳烯烃的方法,以及用于实施上述方法的装置。具体而言,本发明的方法通过使费托合成石脑油和任选的低碳醇醚类含氧化合物先在较低温度下发生耦合裂解反应,然后使任选的裂解产物中的丁烯、混合轻烃与低碳醇醚类含氧化合物在较高温度下发生深度裂解反应,从而得到较高收率的低碳烯烃同时联产高辛烷值的汽油组分油。本发明的方法简单、可行,有利于实现合成气转化过程中的低附加值中间产品的高效利用,可以以55%以上的收率得到乙烯和丙稀并联产高辛烷值的汽油组分油,甲烷产率在6%以下

煤基费托合成油品通过蒸汽裂解生产低碳烯烃的方法.pdf

本发明涉及煤基费托合成油品通过蒸汽裂解生产低碳烯烃的方法。所述方法为:以煤基费托合成油为原料进行蒸汽裂解,裂解炉出口温度为830℃~890℃或760℃~820℃,稀释蒸汽与裂解原料的质量比为0.10~0.60或0.60~1.00;煤基费托合成油为利用煤为原料利用费托合成的方法得到合成油品,合成油品经过加氢精制和加氢裂化工艺得到的石脑油或直馏柴油。得到的低碳烯烃特别是三烯烃的收率较高。扩大裂解原料的来源。

一种利用费托合成油生产低碳烯烃并联产汽油的方法.pdf

本发明提供一种利用费托合成油生产低碳烯烃并联产汽油的方法,将费托合成工艺所得产品中的C5/C6馏分作为原料流股引入甲醇制烯烃工艺的甲醇制烯烃反应器中,在甲醇制烯烃反应器中反应生产低碳烯烃和汽油产品;其中向所述甲醇制烯烃反应器中引入所述C5/C6馏分为用于替换部分或全部用于引入至甲醇制烯烃反应器中的循环烃;所述低碳烯烃包括乙烯、丙烯和/或丁烯。本发明的方法能有效的将费托合成工艺和甲醇制丙烯工艺相耦合,能显著增加低碳烯烃收率,提高费托合成工艺中C5/C6馏分的附加值,提升甲醇制丙烯工艺的收益。

低碳烯烃的生产方法.pdf

本发明涉及一种低碳烯烃的生产方法,主要解决低碳烯烃生产过程中目的产物收率较低、原料杂质影响较大、运行周期短的问题。本发明采用以粗甲醇为原料,在流化床反应器中与硅铝磷酸盐分子筛催化剂在有效条件下接触,生成包括低碳烯烃的产品,所述催化剂失活后经待生斜管进入流化床再生器再生,再生后的催化剂在脱气罐脱气后经再生斜管返回流化床反应器;其中,所述粗甲醇中的甲醇纯度大于90%且含有杂质,所述杂质包括杂醇和重碳烃,所述杂质质量含量小于2%,其特征在于粗甲醇原料经闪蒸罐闪蒸汽化后进入所述流化床反应器,所述杂质在闪蒸罐底抽出

由重质油生产低碳烯烃的方法.pdf

本发明涉及石油化工生产领域,公开了一种由重质油生产低碳烯烃的方法。该方法包括以下步骤:(1)将重质油与超临界二氧化碳进行接触及分离,得到含有轻油和二氧化碳的轻流体相,以及含有重油的重流体相;(2)将所述含有轻油和二氧化碳的轻流体相进行组分分离,得到轻油,以及二氧化碳;(3)将所述轻油进行减压蒸汽热裂解,得到低碳烯烃。该方法能够以重质油为原料高收率地制备低碳烯烃,裂解装置可以长时间运行。而且使用了二氧化碳,这不仅避免了二氧化碳排放至大气中造成温室效应,而且该二氧化碳能够循环使用,达到了增效减排的效果。