一种粗锌提纯工艺.pdf

Do****76

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种粗锌提纯工艺.pdf

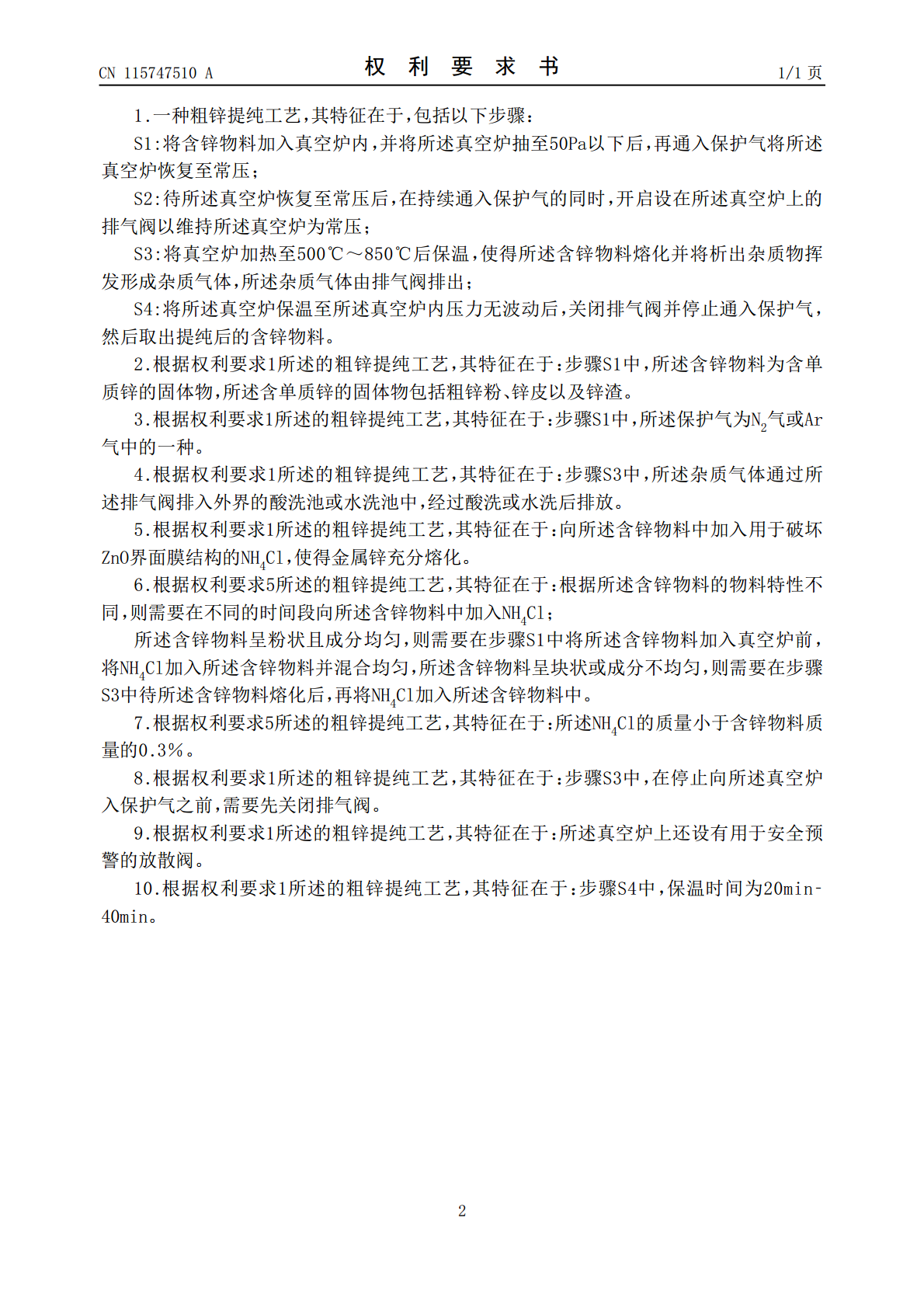

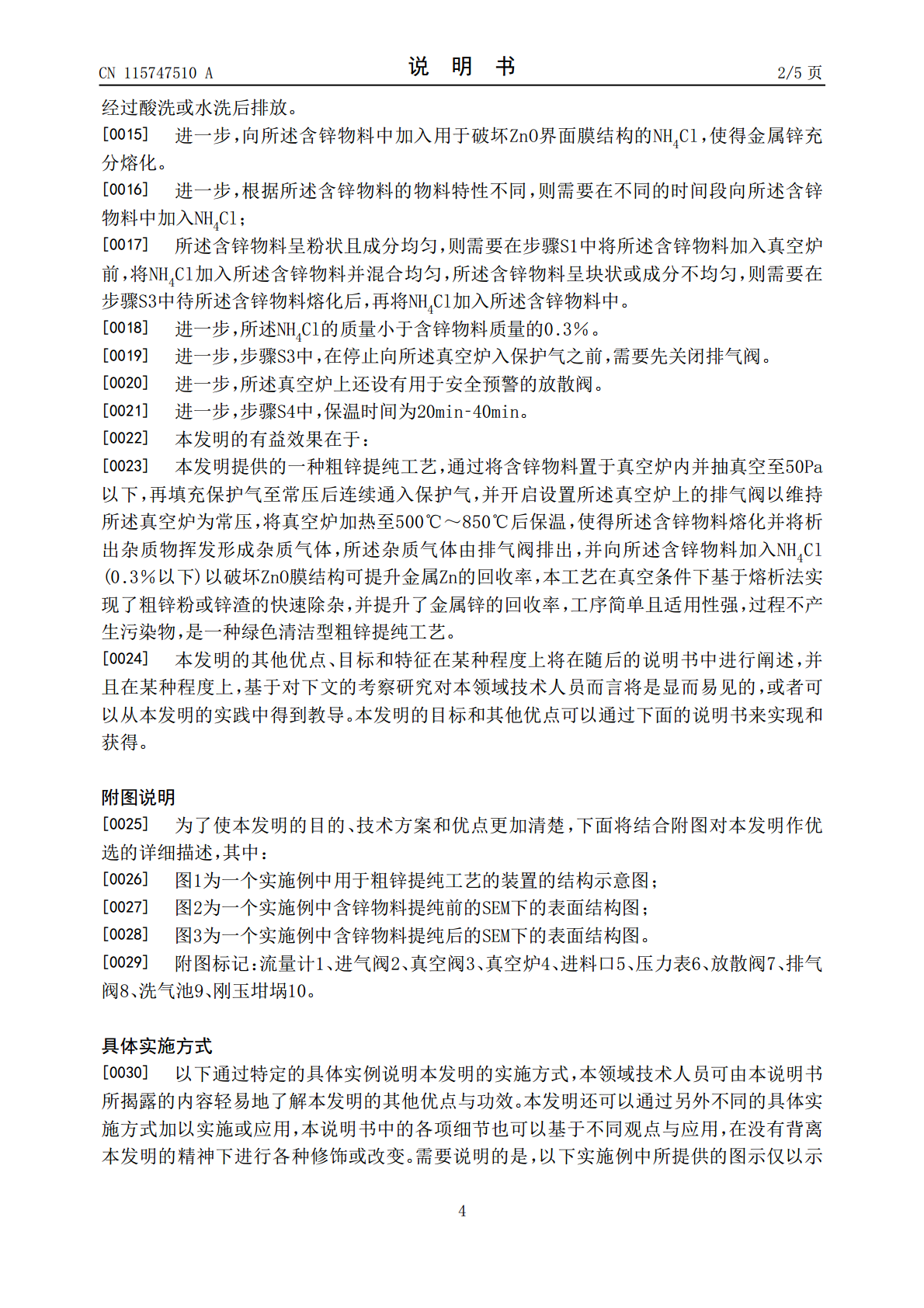

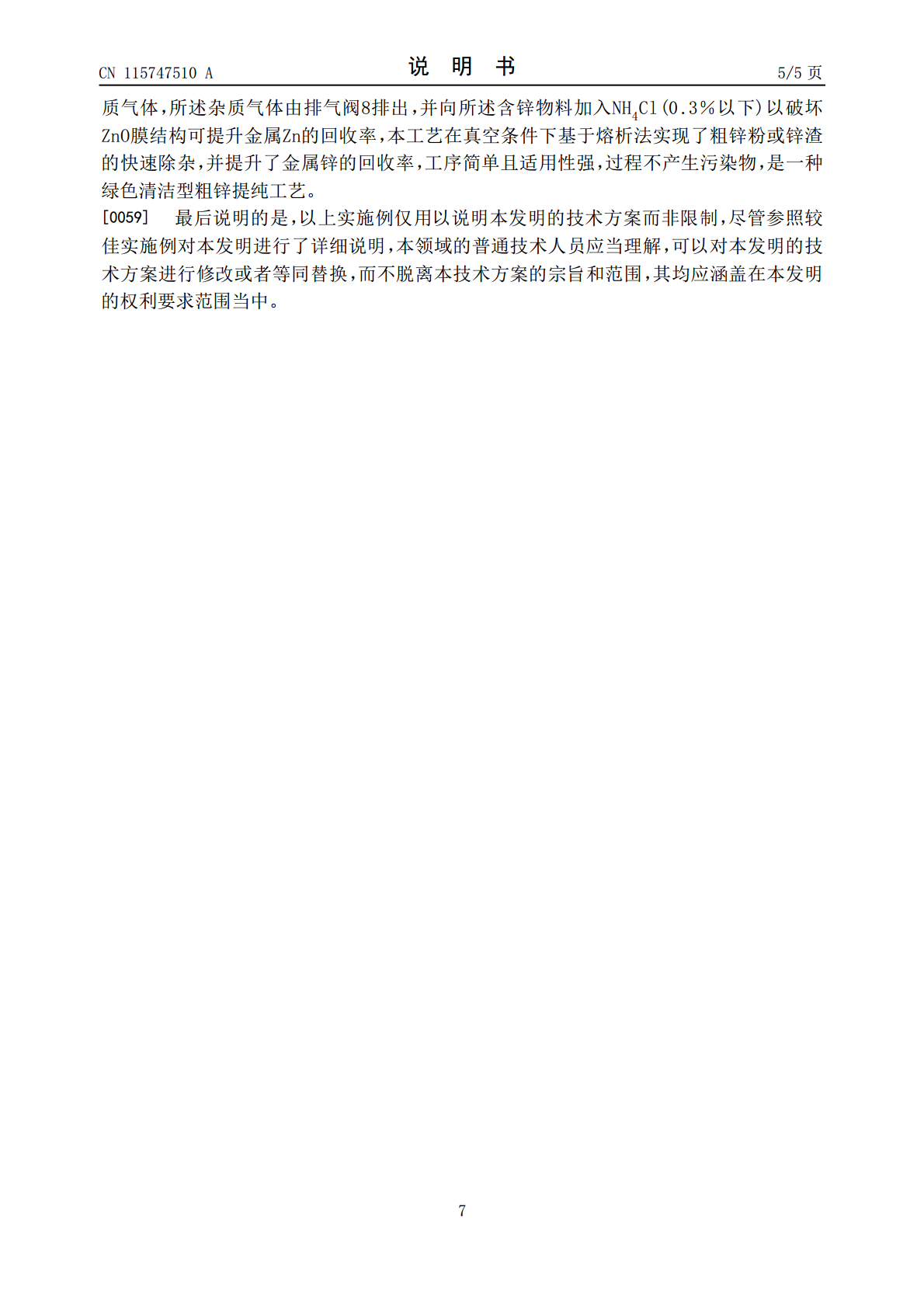

本发明属于金属提纯技术领域,涉及一种粗锌提纯工艺,包括以下步骤:S1:将含锌物料加入真空炉内,并将真空炉抽至50Pa以下后,再通入保护气将真空炉恢复至常压;S2:待真空炉恢复至常压后,在持续通入保护气的同时,开启设在真空炉上的排气阀以维持真空炉为常压;S3:将真空炉加热至500℃~850℃后保温,使得含锌物料熔化并将析出杂质物挥发形成杂质气体,杂质气体由排气阀排出;S4:将真空炉保温至所述真空炉内压力无波动后,关闭排气阀并停止通入保护气,然后取出提纯后的含锌物料。本发明在真空条件下基于熔析法实现了含锌物料

一种粗砷的提纯工艺.pdf

一种粗砷的提纯工艺,其特征是:将高砷烟尘置于密封的反应釜中,按液固比1.0~5.0∶1,加入浓度为2.0~8.0mol/L的氨水,在温度30℃~65℃,反应2~6小时;升温蒸出过量的氨,蒸出的氨通过氨吸收塔吸收,吸收氨溶液补充氨后返回粗砷浸出;蒸氨后过滤,用渣量的1~2倍热水洗涤,滤渣返回原料脱砷处理,滤液进行除杂处理;料液加热蒸发结晶,再烘去吸附水;烘干的结晶在分解炉中加热到200℃~600℃下分解,收集固体物白砷,分解的气体进入氨吸收塔吸收,回收氨使用。该本发明采用湿法和火法相结合提纯白砷,不仅大大的

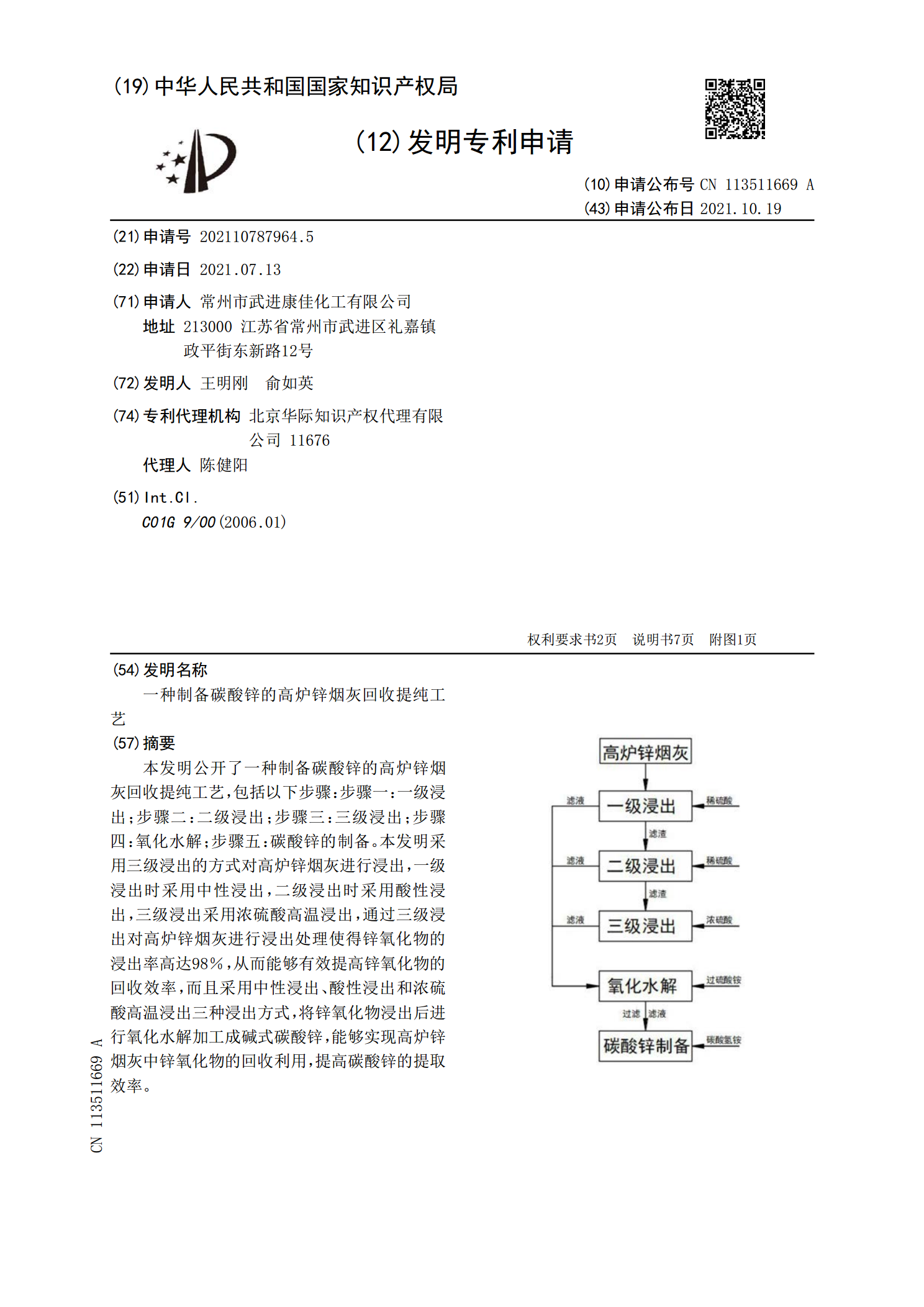

一种制备碳酸锌的高炉锌烟灰回收提纯工艺.pdf

本发明公开了一种制备碳酸锌的高炉锌烟灰回收提纯工艺,包括以下步骤:步骤一:一级浸出;步骤二:二级浸出;步骤三:三级浸出;步骤四:氧化水解;步骤五:碳酸锌的制备。本发明采用三级浸出的方式对高炉锌烟灰进行浸出,一级浸出时采用中性浸出,二级浸出时采用酸性浸出,三级浸出采用浓硫酸高温浸出,通过三级浸出对高炉锌烟灰进行浸出处理使得锌氧化物的浸出率高达98%,从而能够有效提高锌氧化物的回收效率,而且采用中性浸出、酸性浸出和浓硫酸高温浸出三种浸出方式,将锌氧化物浸出后进行氧化水解加工成碱式碳酸锌,能够实现高炉锌烟灰中锌

一种生物柴油副产粗甘油提纯工艺.pdf

本申请涉及生物质提纯技术领域,具体公开了一种生物柴油副产粗甘油提纯工艺,所述生物柴油副产粗甘油提纯工艺,包括以下步骤:S1、取生物柴油的反应产物,静置分层后取下层混合液,得粗甘油;S2、先向粗甘油中加入甲醇稀释后,再加入固体酸,调节pH至3‑4,搅拌,离心、分层,取中间层,得初步提纯的粗甘油;S3、向初步提纯的粗甘油中加入高效吸附剂,充分反应后,过滤,得初产品;S4、将初产品经离子交换树脂柱吸附交换后,进行减压蒸馏,浓缩,得精甘油;上述提纯工艺操作简单,脱盐、脱杂及脱色素效果较好,甘油的纯度和收率都得到提

粗碲的提纯回收工艺.pdf

本公开提供一种粗碲的提纯回收工艺,其包括步骤:步骤一,酸性氧化:将粗碲加入装有水的装置配成悬浊液,然后向其中加入盐酸调节pH值在0.6~2之间,再向该装置中加入氯酸钠升温至80~85℃氧化,最终pH控制在3~5,搅拌1h~2h;步骤二,压滤:氧化结束后进行压滤,得到滤液和滤渣,滤渣为碲料;步骤三,滤渣除杂:碲料中加入氢氧化钠调节pH≥14搅拌2~3h,再加入硫化钠溶液除去溶液中的除碲外的重金属,再进行压滤,得到除杂液和滤渣;步骤四,除杂液电解:除杂液分析合格压滤清亮后,除杂滤液转入电解槽开始电解,之后电解