一种β-SiC粉体的制备方法.pdf

含平****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种β-SiC粉体的制备方法.pdf

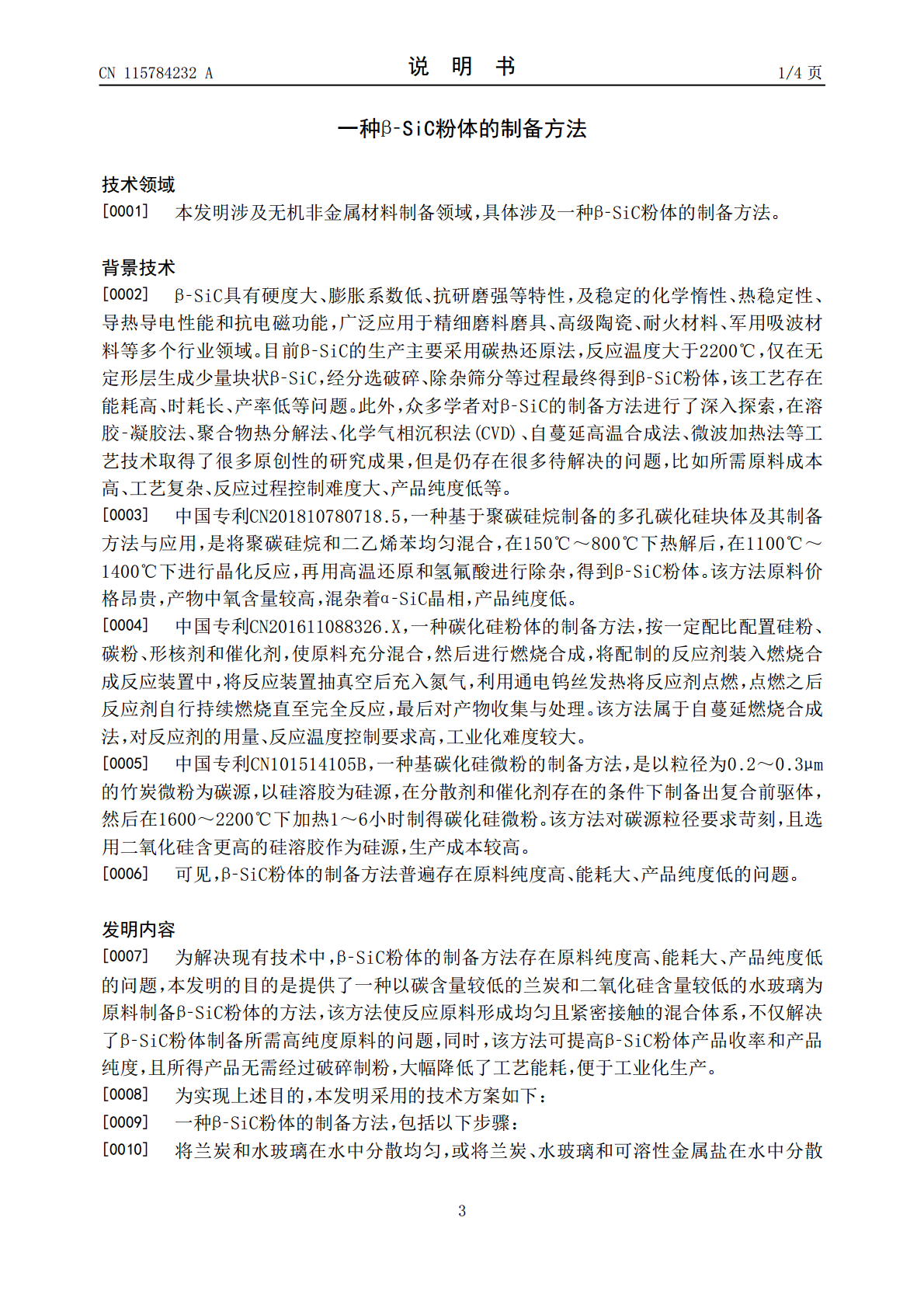

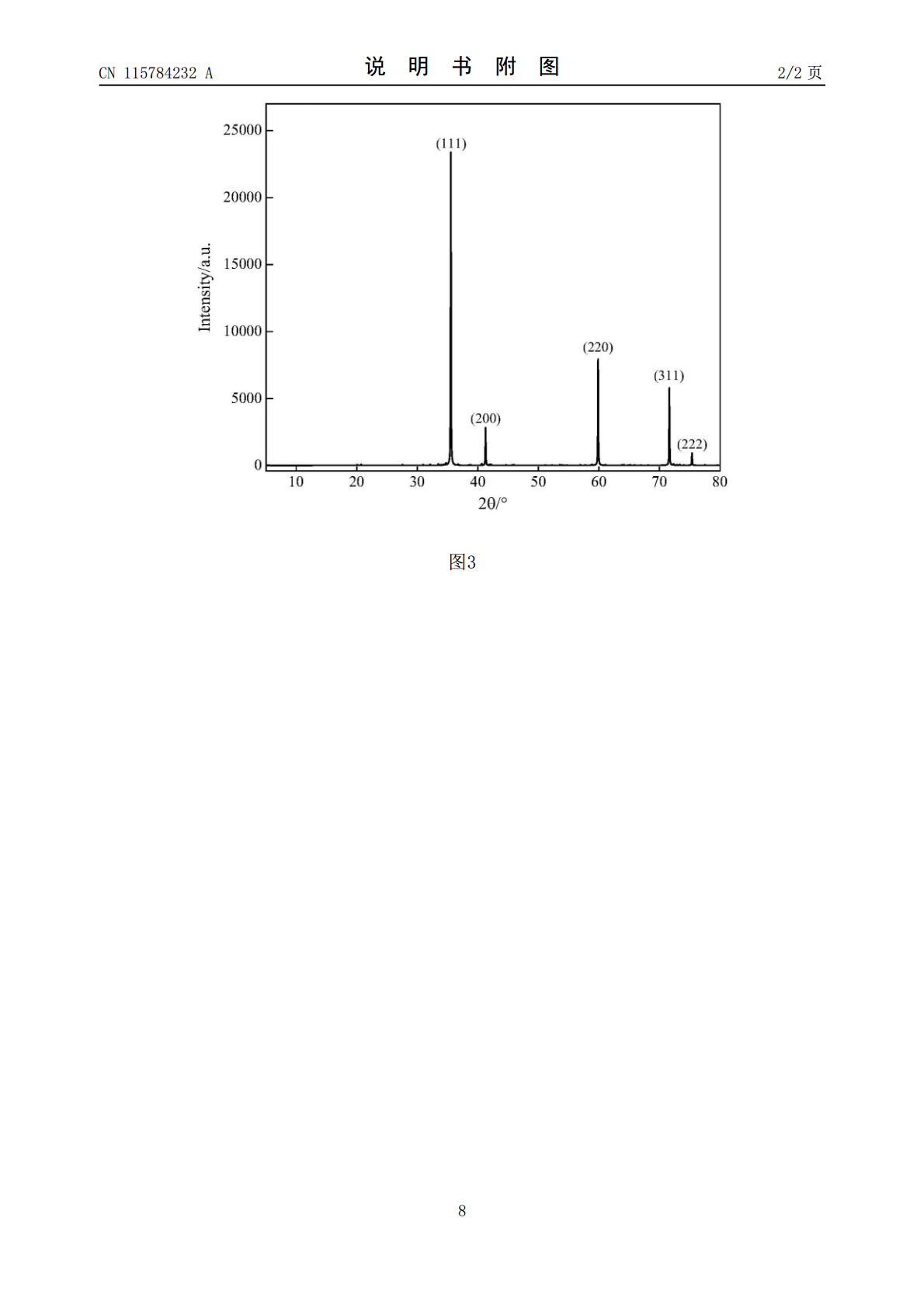

本发明公开了一种β‑SiC粉体的制备方法,包括以下步骤:将兰炭和水玻璃在水中分散均匀,或将兰炭、水玻璃和可溶性金属盐在水分散均匀,然后干燥,制得前驱体;将前驱体在惰性气氛下煅烧,得到β‑SiC粗产品;将β‑SiC粗产品在氧化气氛进行除碳,得到除碳β‑SiC;将除碳β‑SiC进行除杂处理,得到β‑SiC粉体。本发明以兰炭为碳源、水玻璃为硅源,将碳源和硅源制备成预先形成不能流动的凝胶体,兰炭颗粒被水玻璃分子均匀包裹,这种紧密接触的混合体系大大降低了反应的激活能,在高温煅烧过程中可以促进二者的充分反应,提高β‑

一种SiC耐火原料粉体的制备方法.pdf

本发明涉及一种SiC耐火原料粉体的制备方法,属于耐火材料制备技术领域。其特征是在适当的高温环境下以焦炭粉或炭黑碳热还原用后硅砖制备SiC耐高温原料,并经破碎、粉碎、磨细等工艺制成这种SiC耐火原料粉体主要用于制备窑具、高炉炉体和铁水包内衬、有色金属冶炼坩埚、耐磨内衬等耐火制品的SiC耐火材料。本发明所制备的SiC耐火粉体原料的主要组成成分有β-SiC和少量C、方石英以及微量硅铁。本发明所涉及的这种制备SiC耐火原料粉体的新方法具有设备简单、成本低廉、制备过程消耗能的能量少的特点,为用后硅砖的高效增值利用提

用粉煤灰制备β-SiC及其粉体的方法.pdf

一种用粉煤灰制备β-SiC及其粉体的方法,属于固体废物的处理方法。用粉煤灰、火山灰、沙尘、食品厂稻壳灰,配碳化稻壳、垃圾焚烧或任何燃烧物余炭或煤泥,经球磨、制团后置于真空度1—100Pa同时温度控制在1200—1320℃的真空加热炉中,反应2—8h后出炉,经球磨制备成β-SiC粉体。根据需要,可分离分级、检验、称量、包装、入库、销售。本发明为粉煤灰等固体废物成功开发出一种全新用途,其制成物成为特种陶瓷和特种耐火材料等的优质材料。其生产工艺简单易行,生产成本较低,宜于规模化生产。生产过程产生的CO可回收利用

一种宏量粒度可控纳米级SiC粉体的制备方法.pdf

一种宏量粒度可控纳米级SiC粉体的制备方法,其步骤为:步骤(1)将反应物料按预设比例称取,加入预设含量的惰性稀释剂配成初始混合物;步骤(2)将初始混合物置于球磨机中均匀混合,然后在压力机上压成直径为80mm、高度约20~50mm饼状坯;步骤(3)将饼状坯放入反应釜中,把引燃剂置于坯体上,充入保护气体洗气后,再充入保护气体保压,继续升温至体系发生自蔓延反应,得到黑色块状初产物;步骤(4)将初产物粉碎后,用盐酸溶液和蒸馏水浸出处理,达到提纯标准后,在真空干燥箱中烘干得到粒度可控的纳米SiC粉末。

一种先驱体加入纳米Si粉制备净SiC陶瓷的方法.pdf

本发明提供了一种先驱体加入纳米Si粉制备净SiC陶瓷的方法。所述方法包括以一定质量比的SiC陶瓷粉,纳米Si粉以及SiC陶瓷先驱体通过共混无压烧结进行制备。传统的碳化硅陶瓷材料采用加压成型烧结或热压烧结进行,对设备的要求较高,工艺复杂成本昂贵,且加工性能差。相比较传统碳化硅陶瓷制备方法,采用先驱体作为粘结剂制备SiC陶瓷得到了广泛的关注,此方法工艺简单,烧结温度低,对设备要求低,成本低廉;但是先驱体在裂解过程后得到的产物为非化学计量比的SiC非晶,一般情况下会有较多的裂解碳残留,对材料的高温性能影响较大。