一种高频响低摩擦伺服液压缸.pdf

是立****92

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高频响低摩擦伺服液压缸.pdf

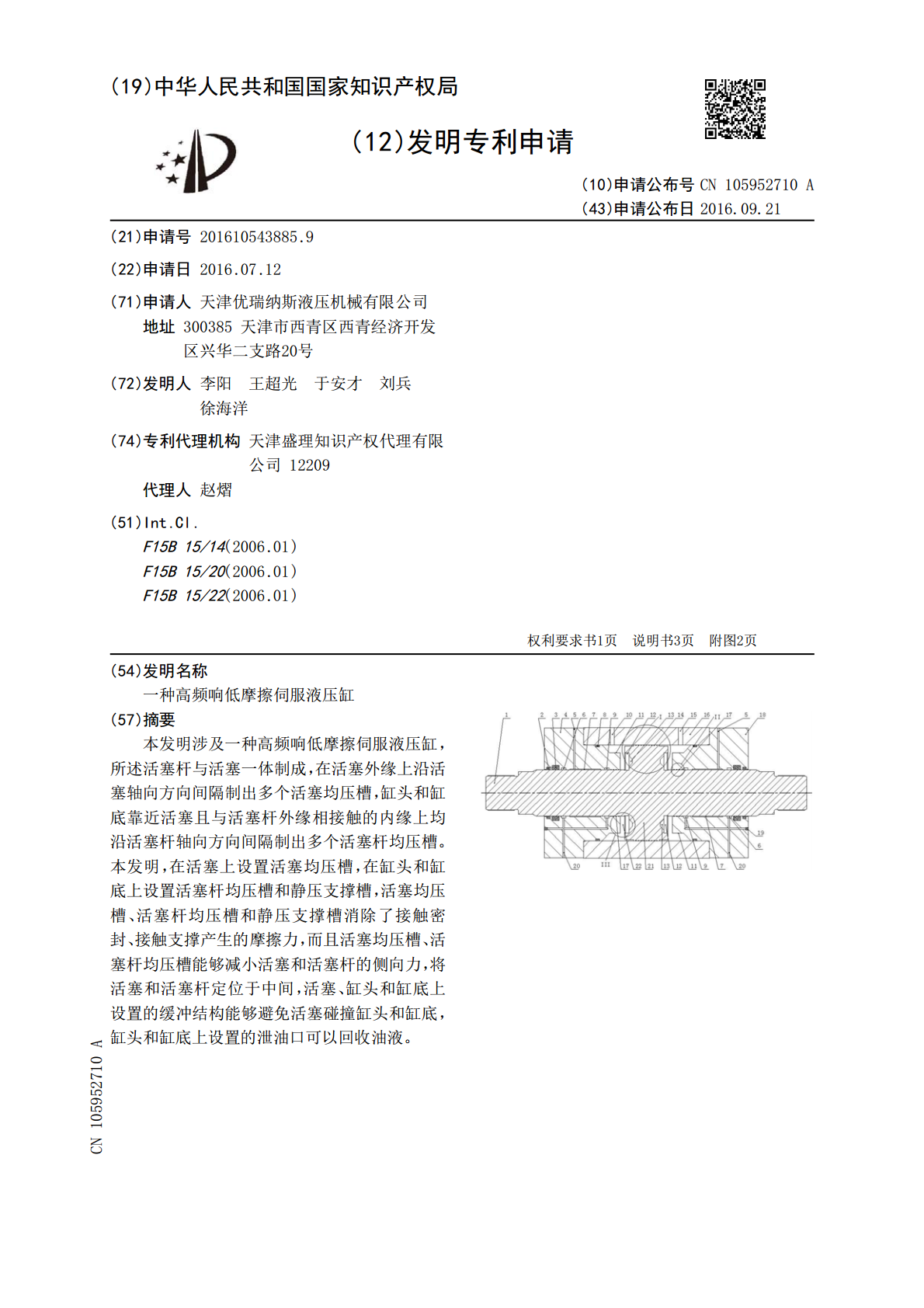

本发明涉及一种高频响低摩擦伺服液压缸,所述活塞杆与活塞一体制成,在活塞外缘上沿活塞轴向方向间隔制出多个活塞均压槽,缸头和缸底靠近活塞且与活塞杆外缘相接触的内缘上均沿活塞杆轴向方向间隔制出多个活塞杆均压槽。本发明,在活塞上设置活塞均压槽,在缸头和缸底上设置活塞杆均压槽和静压支撑槽,活塞均压槽、活塞杆均压槽和静压支撑槽消除了接触密封、接触支撑产生的摩擦力,而且活塞均压槽、活塞杆均压槽能够减小活塞和活塞杆的侧向力,将活塞和活塞杆定位于中间,活塞、缸头和缸底上设置的缓冲结构能够避免活塞碰撞缸头和缸底,缸头和缸底上

电液伺服系统液压缸的摩擦特性及补偿研究.docx

电液伺服系统液压缸的摩擦特性及补偿研究摘要:电液伺服系统液压缸的摩擦特性及补偿研究是当前液压技术领域的一个重要课题。摩擦是液压系统中存在的一种不可忽视的现象,其对液压系统的动力性能和精度控制具有重要影响。本文通过分析液压缸的工作原理和摩擦机理,研究液压缸的摩擦特性,并提出一种基于补偿方法的摩擦补偿策略,以提升电液伺服系统的动力性能和控制精度。关键词:电液伺服系统;液压缸;摩擦特性;补偿研究第一章引言1.1研究背景1.2研究目的1.3研究内容1.4研究方法第二章电液伺服系统液压缸的工作原理与摩擦机理2.1电

一种伺服液压缸装置.pdf

本发明公开了一种伺服液压缸装置,包括前衬套和行程杆,所述前衬套安装在行程杆的左侧,所述行程杆左端上下方设置有螺母,且行程杆的上方设置有缸盖兼导向套,所述缸盖兼导向套内部的左下方设置有防尘圈,所述防尘圈的右上方设置有弹簧挡片,所述弹簧挡片的右方设置有密封圈,在使用这种新型的伺服液压装置的时候打开工作开关,电机开始转动,电机带动叶轮转动,由于叶轮的上方设置有液压吸管,叶轮转动时将液压油通过液压吸管进入到液压仓中,由于电机的转速可控制,叶轮的转速也就可以控制,所以液压吸管的进油量也可以控制,同理行程杆的伸缩长度

一种大流量高频响比例伺服阀.pdf

(19)中华人民共和国国家知识产权局(12)发明专利说明书(10)申请公布号CN105156386A(43)申请公布日2015.12.16(21)申请号CN201510513410.0(22)申请日2015.08.20(71)申请人武汉科技大学地址430081湖北省武汉市青山区建设一路(72)发明人吴凛湛从昌陈奎生文小莉周娇(74)专利代理机构武汉科皓知识产权代理事务所(特殊普通合伙)代理人张火春(51)Int.CIF15B13/02F16K31/124权利要求说明书说明书幅图(54)发明名称一种大流量高

一种静压支撑伺服液压缸.pdf

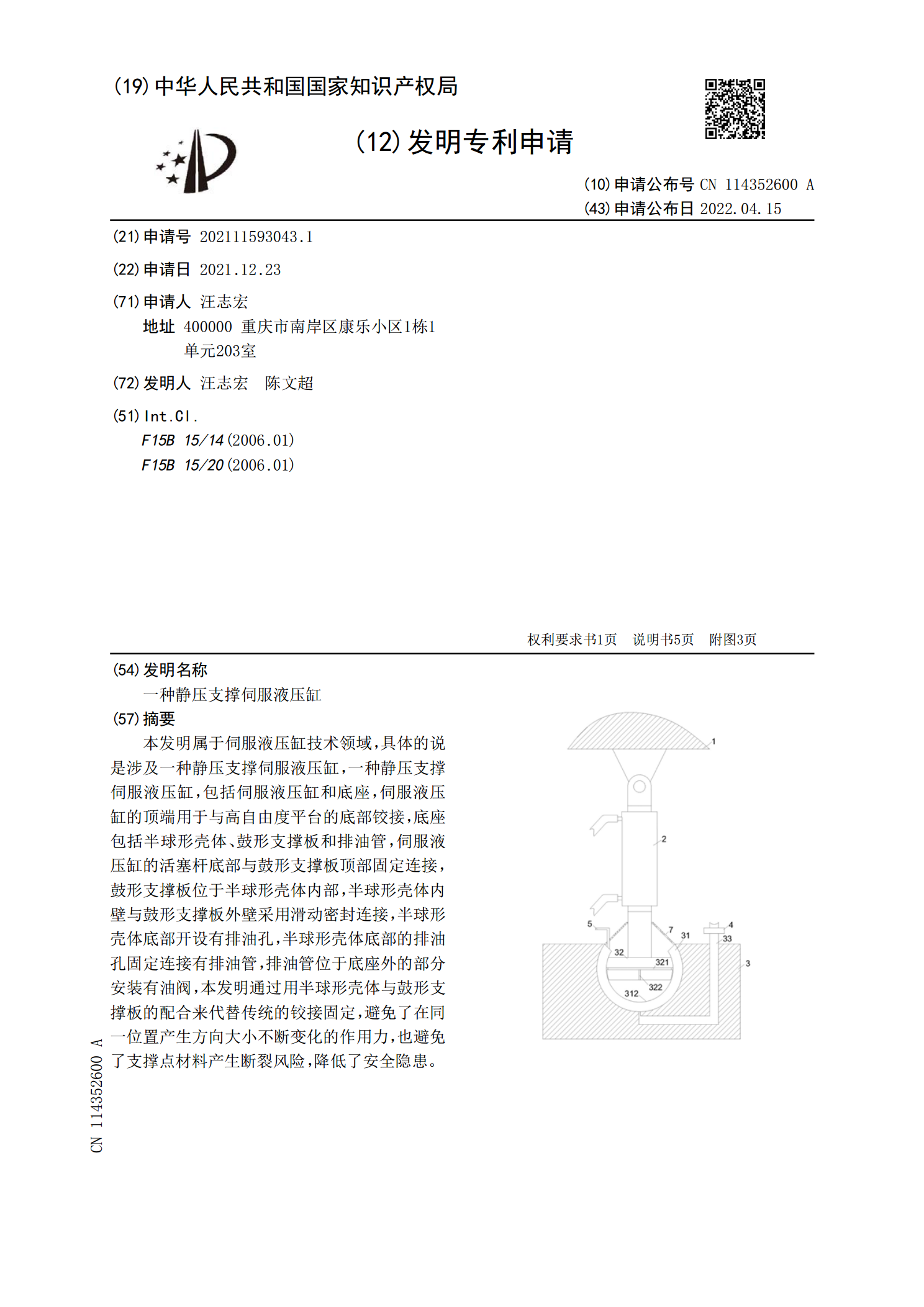

本发明属于伺服液压缸技术领域,具体的说是涉及一种静压支撑伺服液压缸,一种静压支撑伺服液压缸,包括伺服液压缸和底座,伺服液压缸的顶端用于与高自由度平台的底部铰接,底座包括半球形壳体、鼓形支撑板和排油管,伺服液压缸的活塞杆底部与鼓形支撑板顶部固定连接,鼓形支撑板位于半球形壳体内部,半球形壳体内壁与鼓形支撑板外壁采用滑动密封连接,半球形壳体底部开设有排油孔,半球形壳体底部的排油孔固定连接有排油管,排油管位于底座外的部分安装有油阀,本发明通过用半球形壳体与鼓形支撑板的配合来代替传统的铰接固定,避免了在同一位置产生