再接触脱除歧化及烷基转移尾氢中微量芳烃的装置及其脱除方法.pdf

书生****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

歧化及烷基转移尾氢再接触脱除微量芳烃的装置及其脱除方法.pdf

一种歧化及烷基转移尾氢再接触脱除微量芳烃的装置,其特征在于包括热分离罐、冷分离罐、换热器、油气分离罐、冷冻水管及混合油气管,热分离罐顶端具有第一气相输送管,底端具有第一底液输出管和第二底液输出管;冷分离罐顶部具有第二气相输送管和循环氢管,中部具有第一进料口,底部具有第三底液输出管和第四底液输出管;本发明还公开了脱除微量芳烃的方法。本发明不再需要依托重整装置,利用歧化及烷基转移反应产物的热分离罐分离出的液相和罐底油分流一部分作为吸收油,去吸收歧化尾氢中的重组分,并且脱除芳烃的脱除率可达80%,C5+石油烃的

再接触脱除歧化及烷基转移尾氢中微量芳烃的装置及其脱除方法.pdf

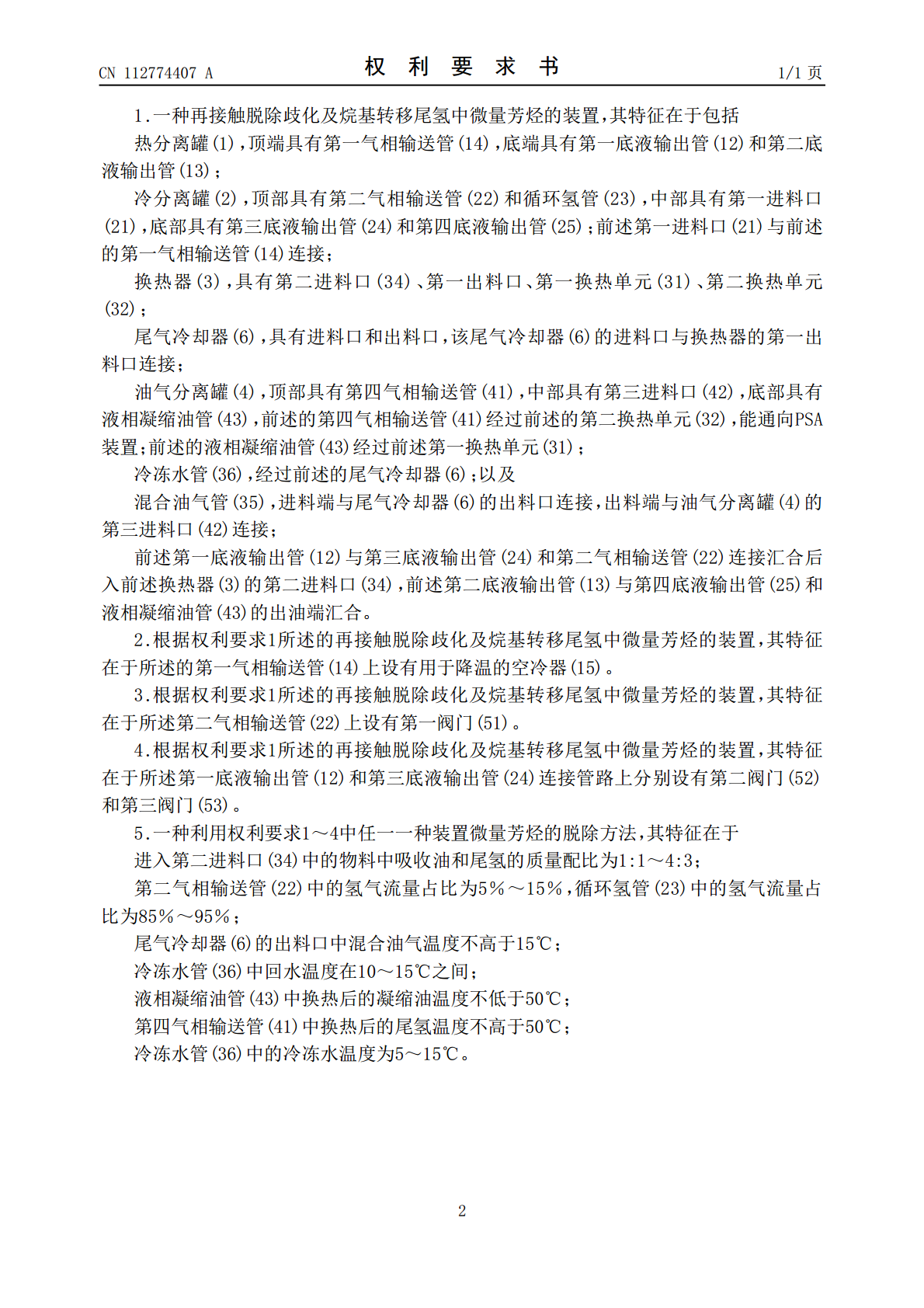

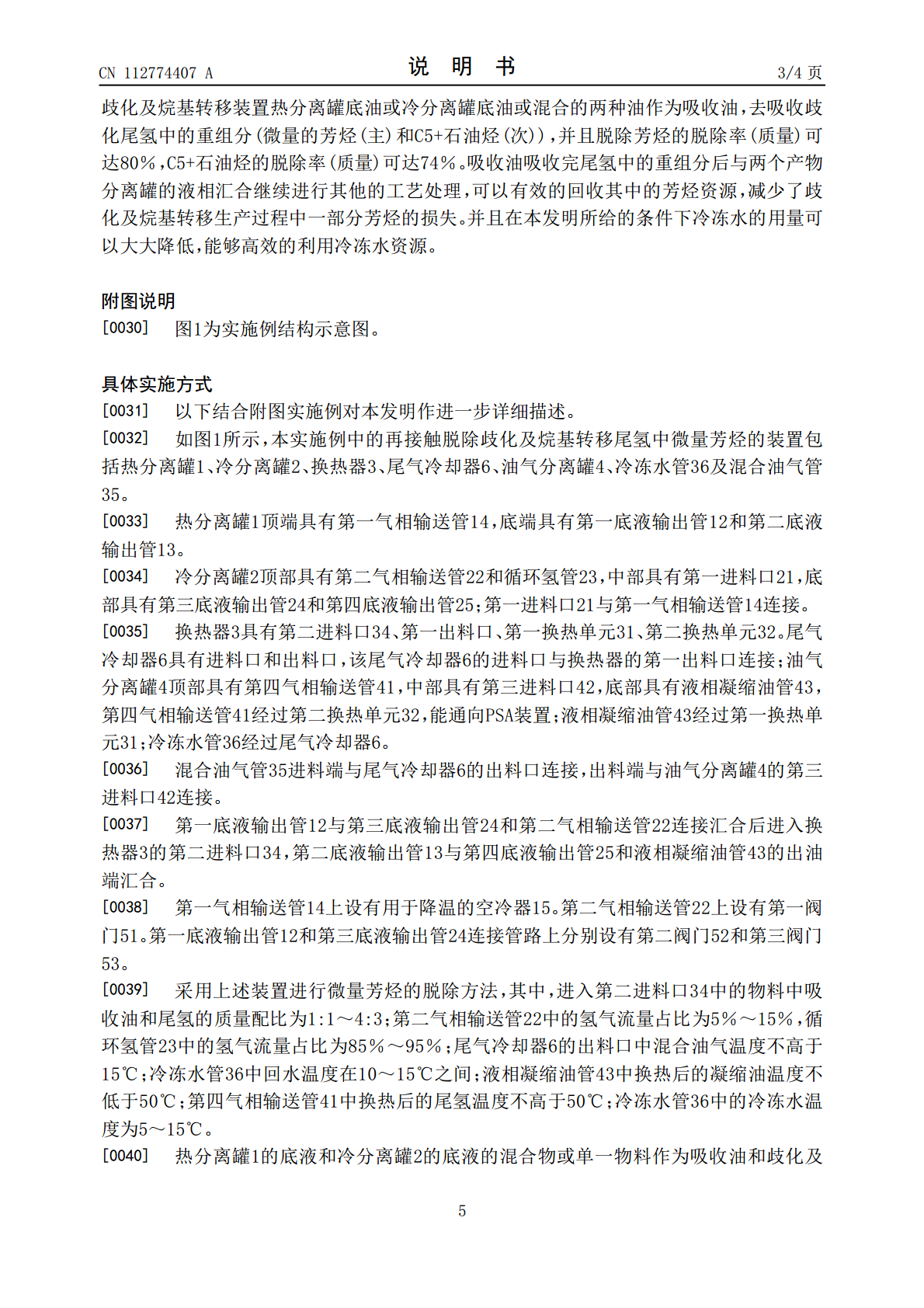

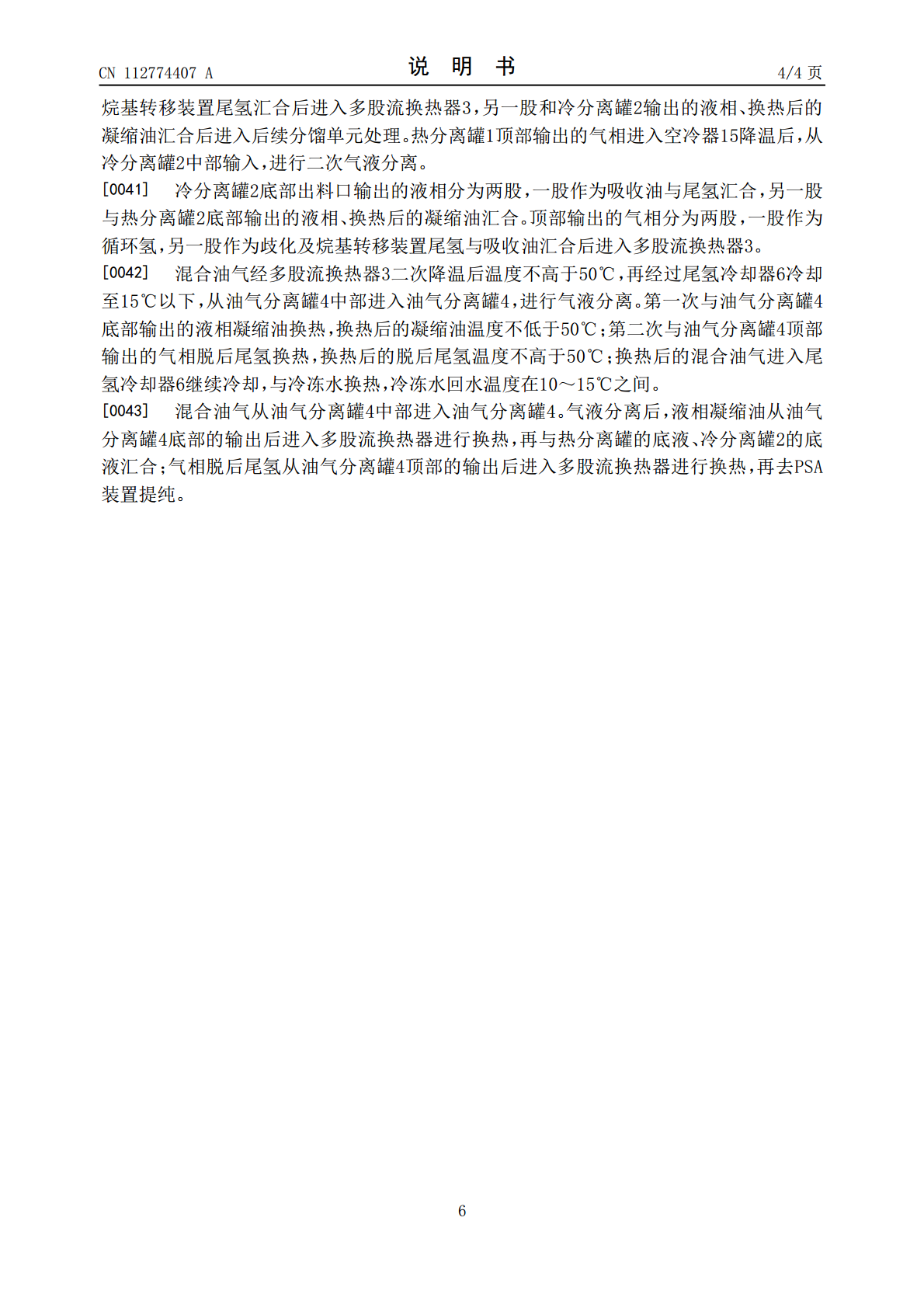

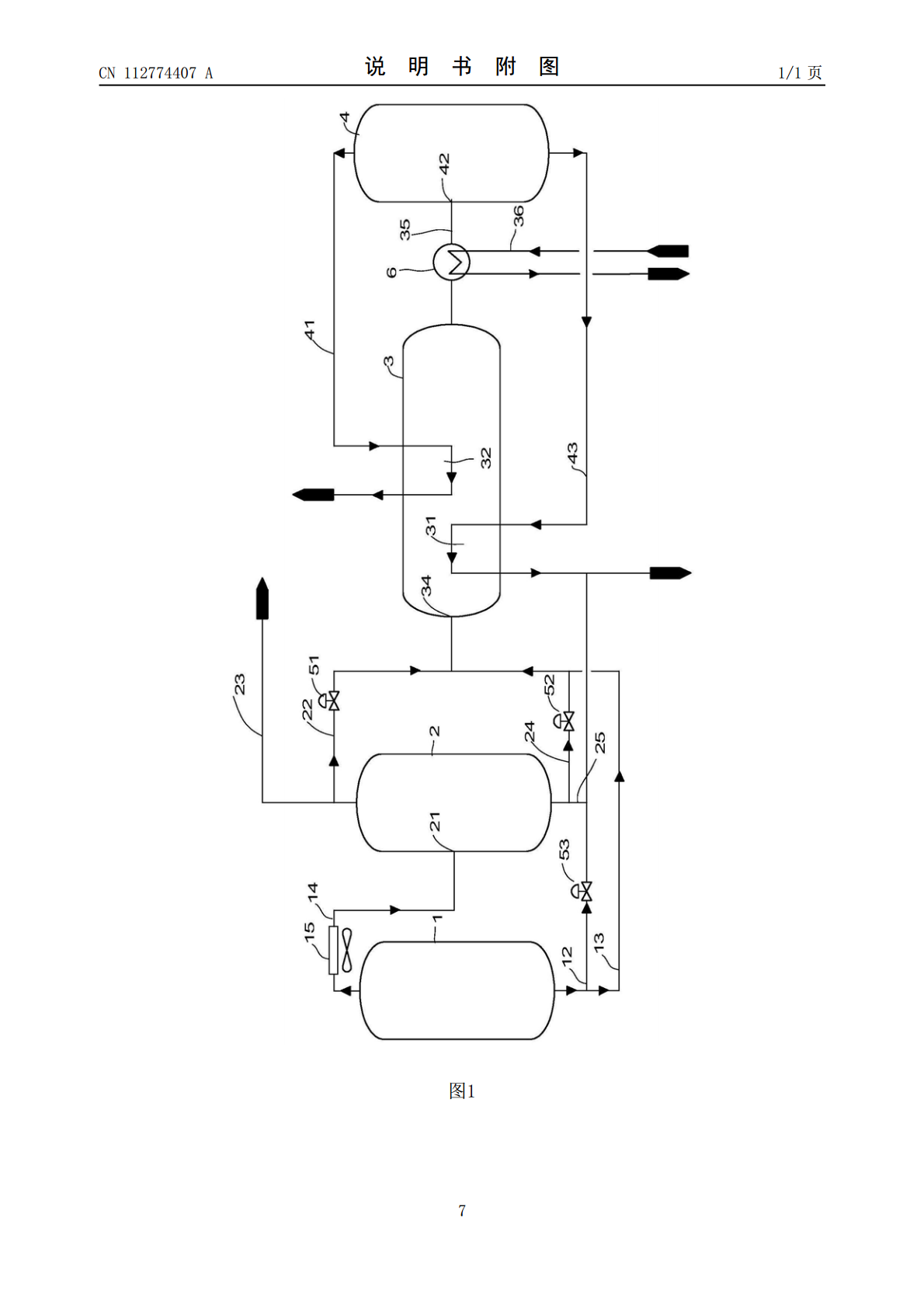

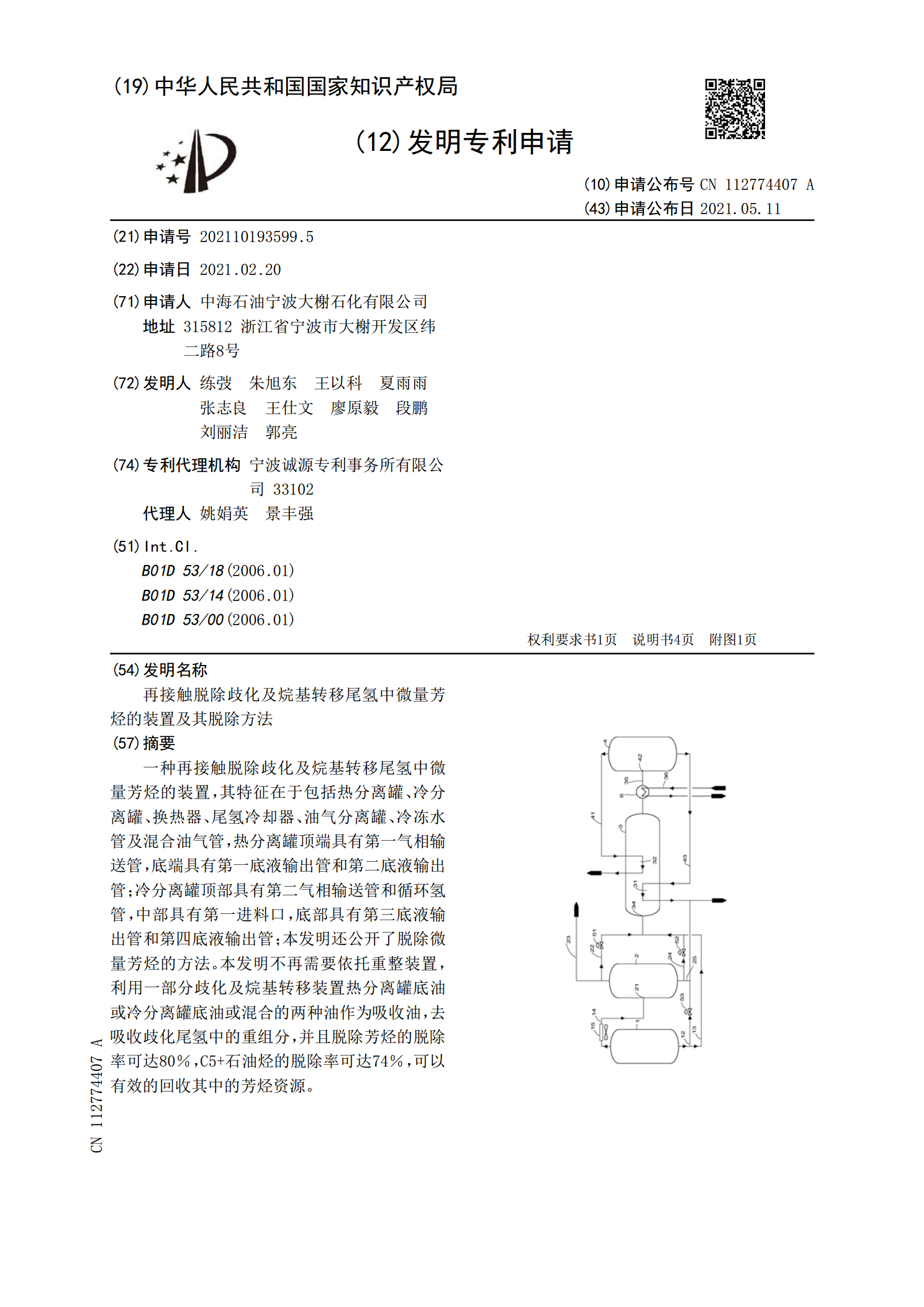

一种再接触脱除歧化及烷基转移尾氢中微量芳烃的装置,其特征在于包括热分离罐、冷分离罐、换热器、尾氢冷却器、油气分离罐、冷冻水管及混合油气管,热分离罐顶端具有第一气相输送管,底端具有第一底液输出管和第二底液输出管;冷分离罐顶部具有第二气相输送管和循环氢管,中部具有第一进料口,底部具有第三底液输出管和第四底液输出管;本发明还公开了脱除微量芳烃的方法。本发明不再需要依托重整装置,利用一部分歧化及烷基转移装置热分离罐底油或冷分离罐底油或混合的两种油作为吸收油,去吸收歧化尾氢中的重组分,并且脱除芳烃的脱除率可达80%

脱除NO装置及其脱除方法.pdf

本发明公开了一种脱除NO装置及其脱除方法,锅炉中产生的烟道气经除尘处理后进入湿法脱硫单元,经脱硫后温度降至50℃左右;然后进入第一个吸附/解吸塔对烟道气中的NO进行吸附去除,烟道气随后进入NO浓度分析仪对NO的浓度进行测量,若NO浓度达标则排放,如果超标则将烟道气切换至第二个吸附/解吸塔对NO进行吸附脱除,同时将部分除尘后高温烟道气通入第一个吸附/解吸塔中对吸附剂进行解吸,解吸出的NO进入中空纤维膜进行化学吸收;当第二个吸附/解吸塔出口NO浓度超标则将烟道气切换到第一个吸附/解吸塔,通过两个吸附/解吸塔的

一种芳烃烷基转移反应原料的优化方法、芳烃烷基转移反应方法与装置.pdf

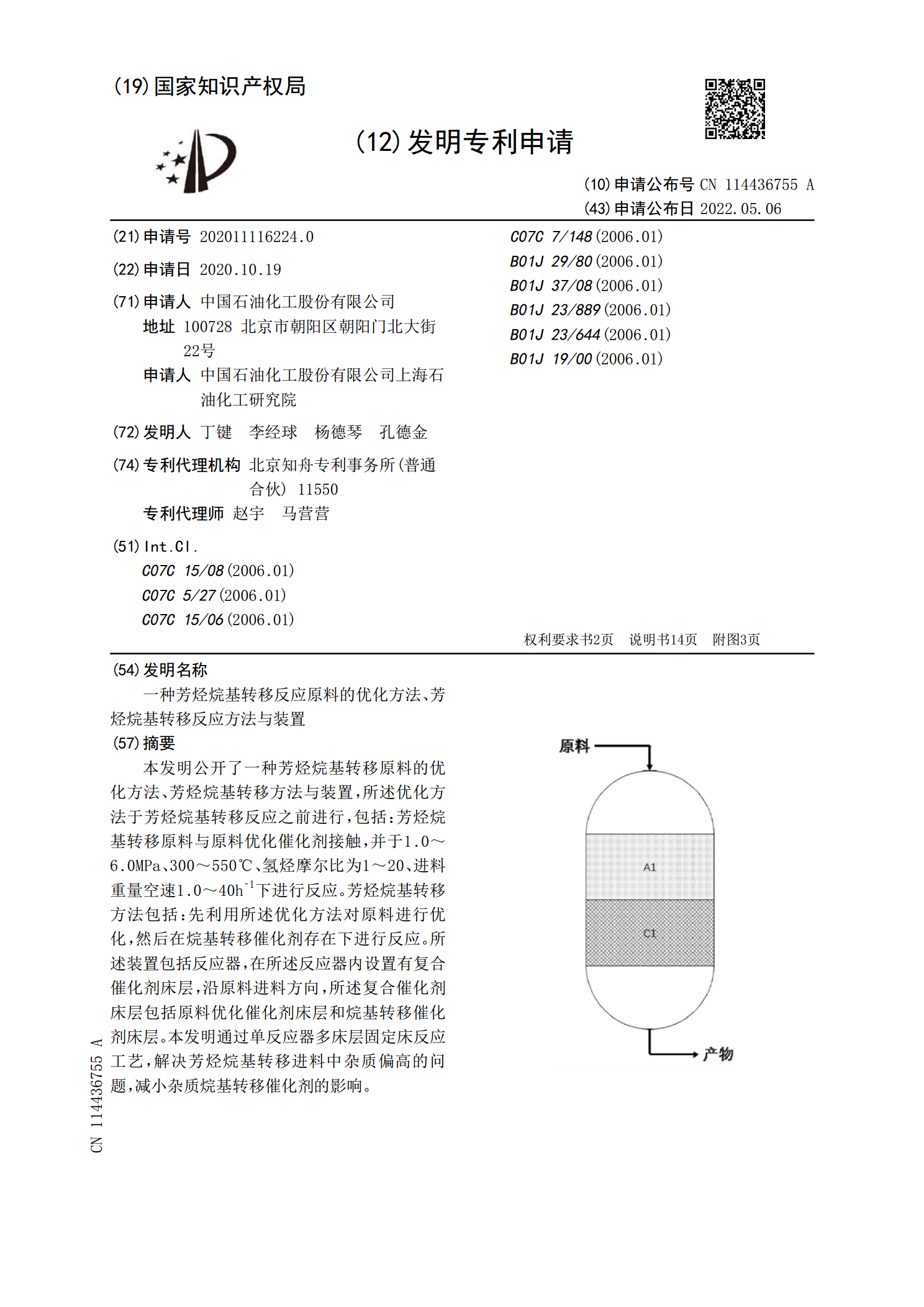

本发明公开了一种芳烃烷基转移原料的优化方法、芳烃烷基转移方法与装置,所述优化方法于芳烃烷基转移反应之前进行,包括:芳烃烷基转移原料与原料优化催化剂接触,并于1.0~6.0MPa、300~550℃、氢烃摩尔比为1~20、进料重量空速1.0~40h<base:Sup>?1</base:Sup>下进行反应。芳烃烷基转移方法包括:先利用所述优化方法对原料进行优化,然后在烷基转移催化剂存在下进行反应。所述装置包括反应器,在所述反应器内设置有复合催化剂床层,沿原料进料方向,所述复合催化剂床层包括原料优化催化剂床层和烷

脱除焦炉烟气中焦油及协同脱硝的装置及其脱除方法.pdf

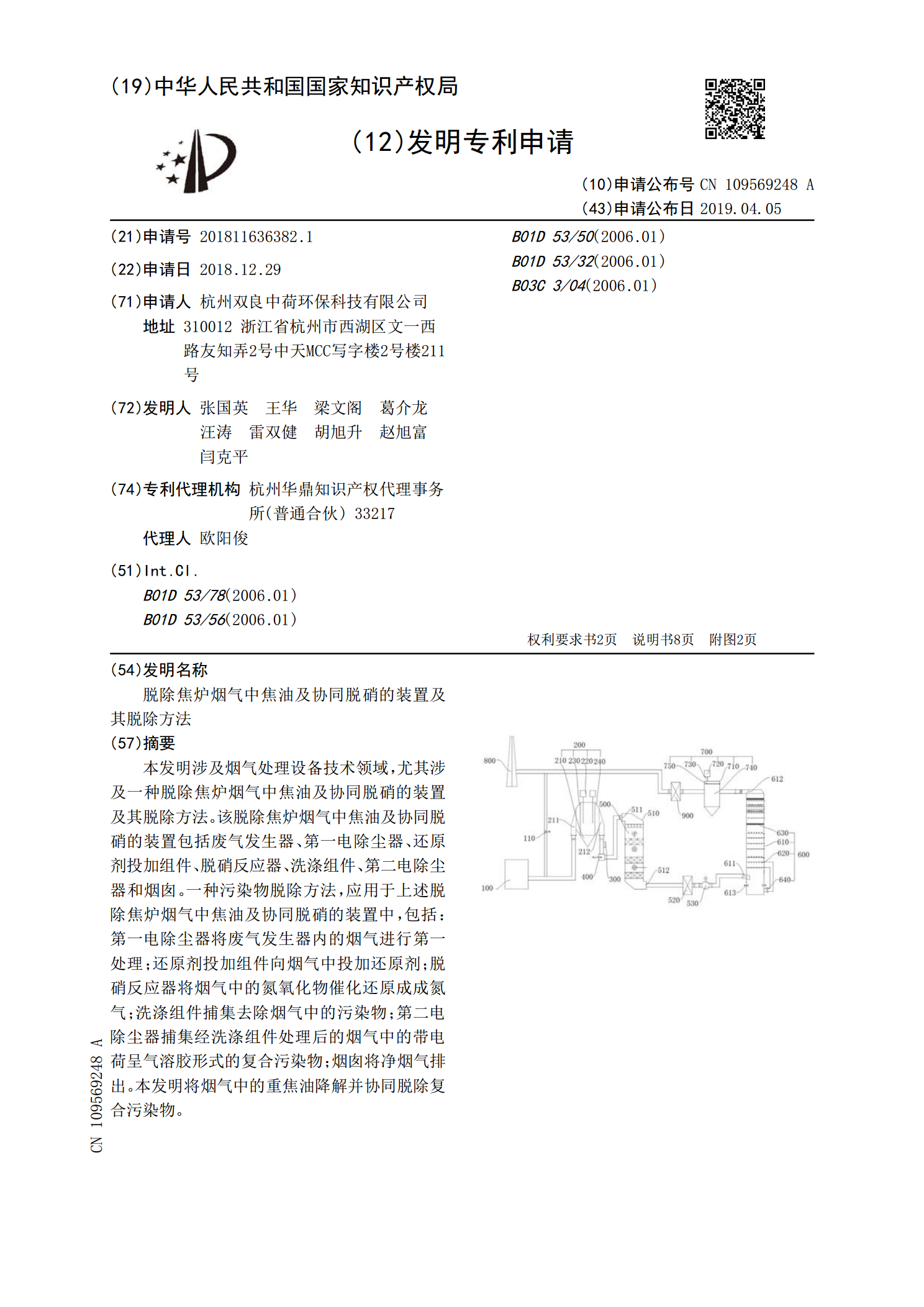

本发明涉及烟气处理设备技术领域,尤其涉及一种脱除焦炉烟气中焦油及协同脱硝的装置及其脱除方法。该脱除焦炉烟气中焦油及协同脱硝的装置包括废气发生器、第一电除尘器、还原剂投加组件、脱硝反应器、洗涤组件、第二电除尘器和烟囱。一种污染物脱除方法,应用于上述脱除焦炉烟气中焦油及协同脱硝的装置中,包括:第一电除尘器将废气发生器内的烟气进行第一处理;还原剂投加组件向烟气中投加还原剂;脱硝反应器将烟气中的氮氧化物催化还原成成氮气;洗涤组件捕集去除烟气中的污染物;第二电除尘器捕集经洗涤组件处理后的烟气中的带电荷呈气溶胶形式的