一种机理和数据联合驱动的TBM滚刀磨损预测方法.pdf

秀华****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种机理和数据联合驱动的TBM滚刀磨损预测方法.pdf

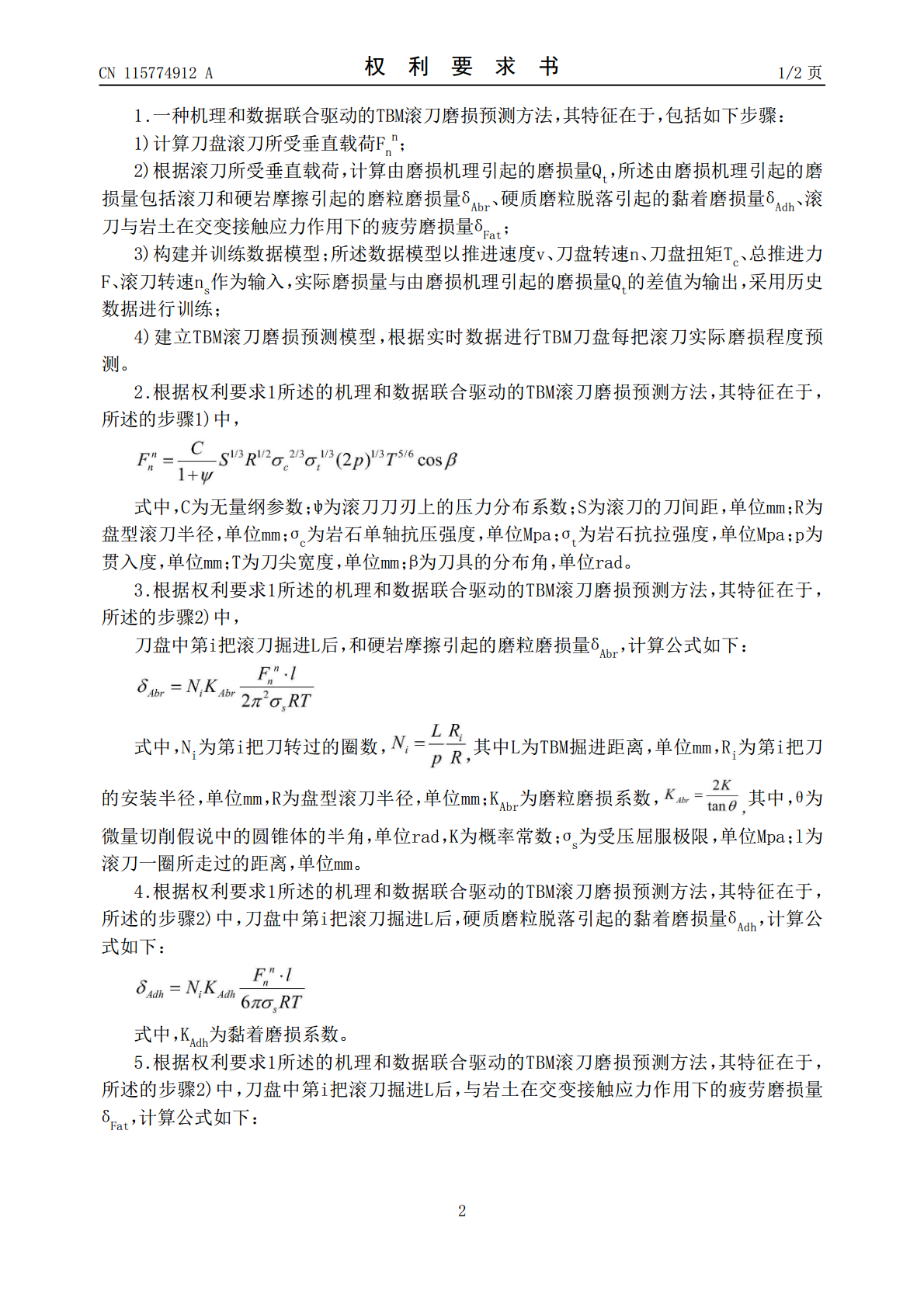

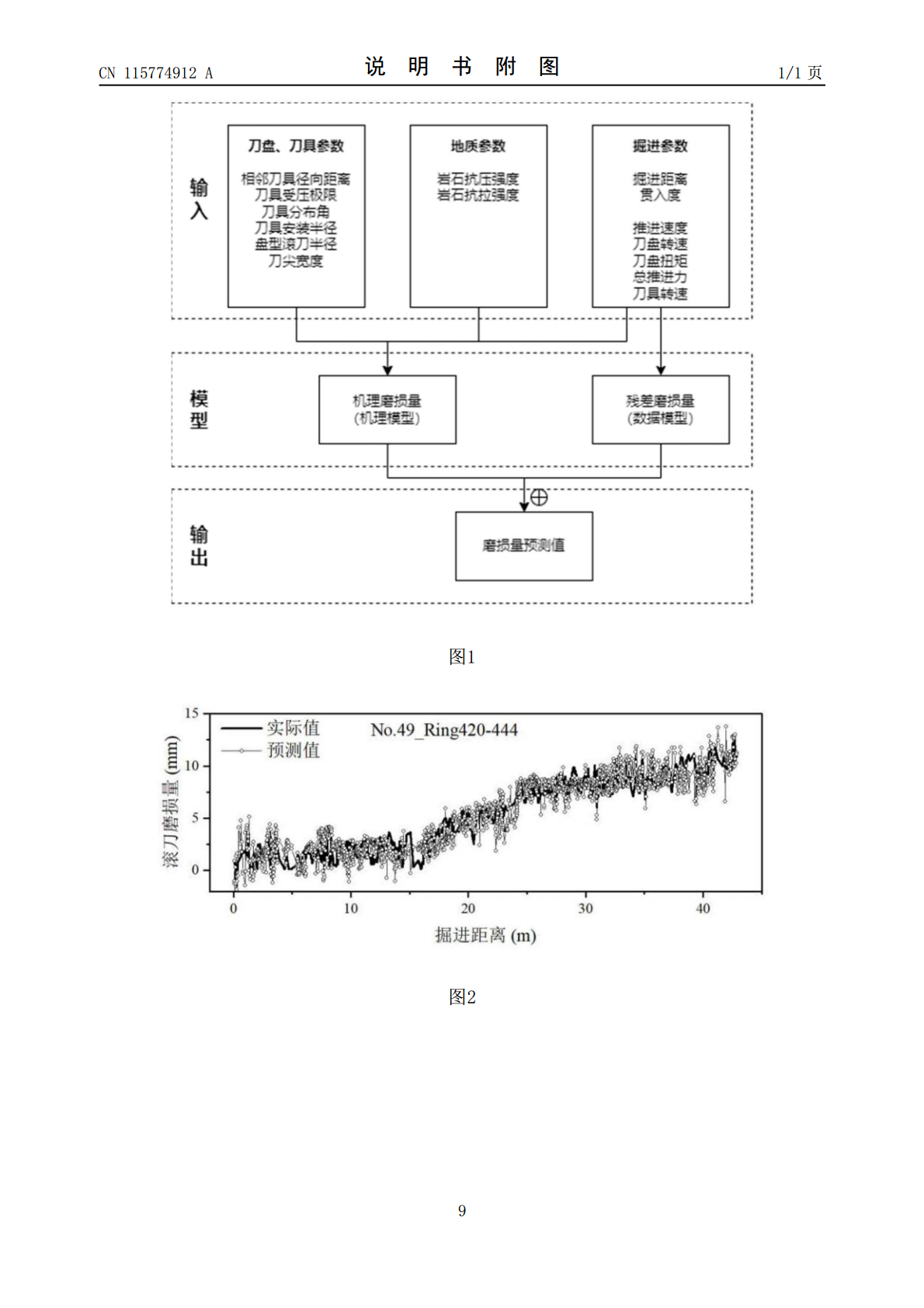

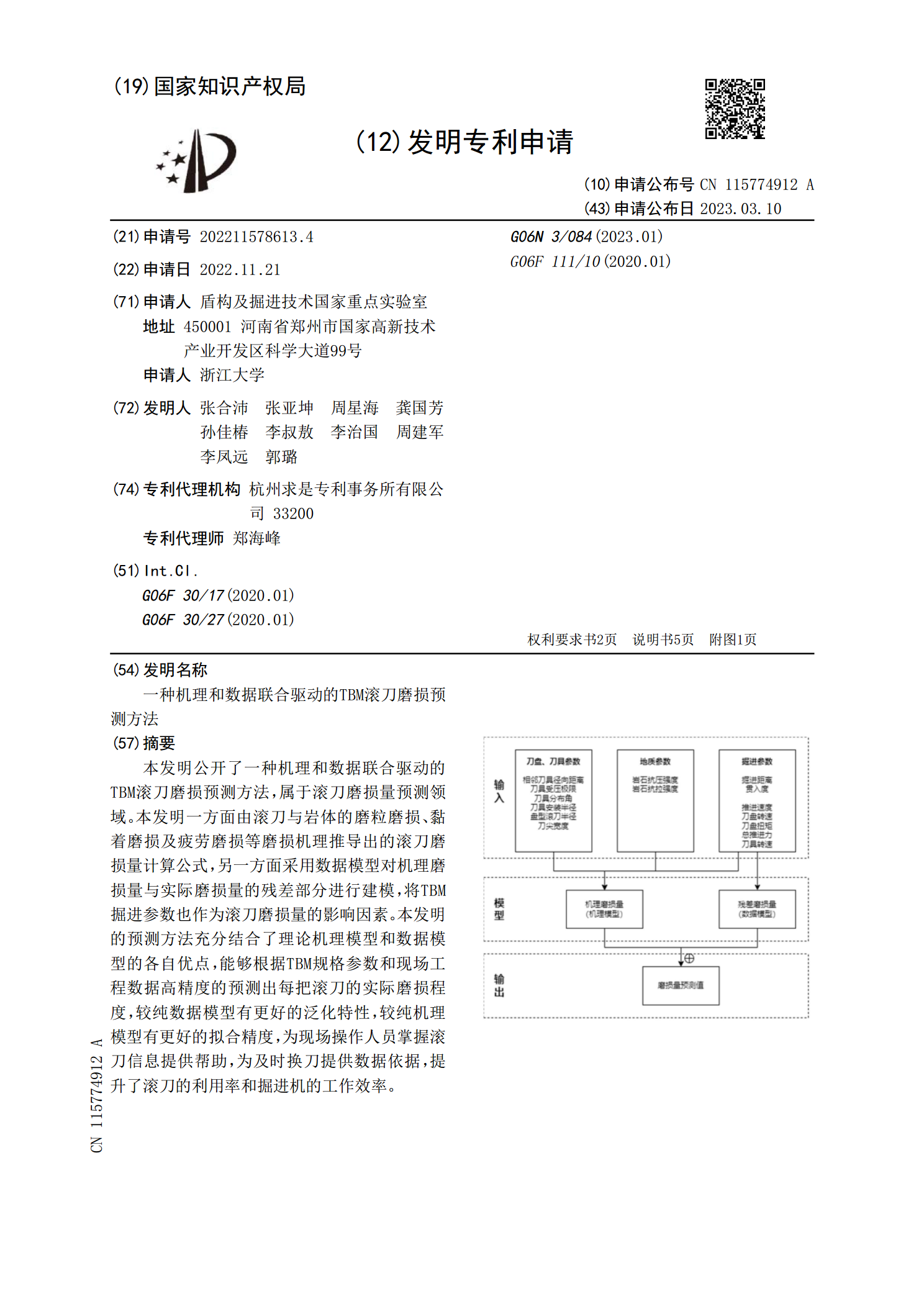

本发明公开了一种机理和数据联合驱动的TBM滚刀磨损预测方法,属于滚刀磨损量预测领域。本发明一方面由滚刀与岩体的磨粒磨损、黏着磨损及疲劳磨损等磨损机理推导出的滚刀磨损量计算公式,另一方面采用数据模型对机理磨损量与实际磨损量的残差部分进行建模,将TBM掘进参数也作为滚刀磨损量的影响因素。本发明的预测方法充分结合了理论机理模型和数据模型的各自优点,能够根据TBM规格参数和现场工程数据高精度的预测出每把滚刀的实际磨损程度,较纯数据模型有更好的泛化特性,较纯机理模型有更好的拟合精度,为现场操作人员掌握滚刀信息提供帮

盾构/TBM滚刀磨损测量装置及测量方法.pdf

本发明公开了一种盾构/TBM滚刀磨损测量装置及测量方法,该测量装置包括架体、紧固组件和移动测量组件,架体包括横梁、分别设置在横梁两端且与横梁垂直连接的固定支杆和可调支杆;紧固组件包括与可调支杆活动连接的活动支腿和设置在活动支腿下端的紧固螺栓;移动测量组件包括测量头、用于移动测量头的水平导轨和竖直导轨;在水平导轨的固定端和竖直导轨的上端分别设有位移传感器。本发明测量装置使用方便、测量精度高、效率高,与测量尺相比避免了人员的读数误差,能够采集磨损处的横、竖向位置信息,进而获得滚刀刀圈磨损后截面较全面的信息,通

TBM滚刀--磨料水射流联合破岩机理与增效方法研究的开题报告.docx

TBM滚刀--磨料水射流联合破岩机理与增效方法研究的开题报告一、研究背景及意义在采石、矿石开采及土木工程中,爆破是一种常用的开采技术。然而,爆破会产生灰尘、噪音及振动等有害影响,这些影响不仅会伤害环境,也会影响周边居民的生活质量。因此,越来越多的国家和地区已经或正在逐步禁止爆破开采技术。为了替代传统的爆破技术,TBM滚刀--磨料水射流联合破岩技术逐渐得到了广泛的应用。这种技术结合了水射流加磨料的机理,可以扩大切削范围,加速破岩速度,降低能耗和环境污染。因此,研究TBM滚刀--磨料水射流联合破岩的机理及增效

一种盾构TBM滚刀边滚刀损坏预警方法.pdf

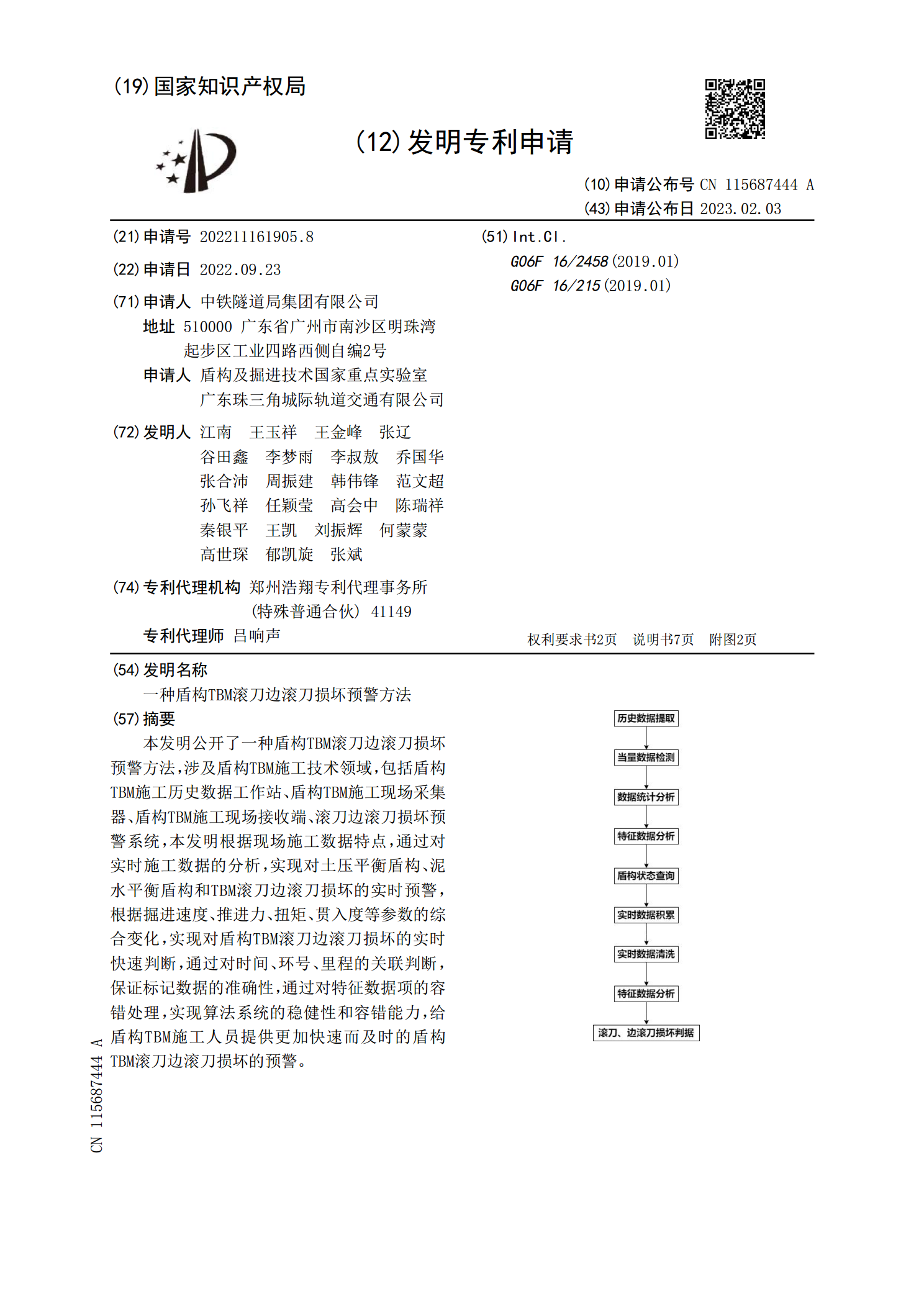

本发明公开了一种盾构TBM滚刀边滚刀损坏预警方法,涉及盾构TBM施工技术领域,包括盾构TBM施工历史数据工作站、盾构TBM施工现场采集器、盾构TBM施工现场接收端、滚刀边滚刀损坏预警系统,本发明根据现场施工数据特点,通过对实时施工数据的分析,实现对土压平衡盾构、泥水平衡盾构和TBM滚刀边滚刀损坏的实时预警,根据掘进速度、推进力、扭矩、贯入度等参数的综合变化,实现对盾构TBM滚刀边滚刀损坏的实时快速判断,通过对时间、环号、里程的关联判断,保证标记数据的准确性,通过对特征数据项的容错处理,实现算法系统的稳健性

一种TBM滚刀压力释放装置、TBM滚刀及装配工艺.pdf

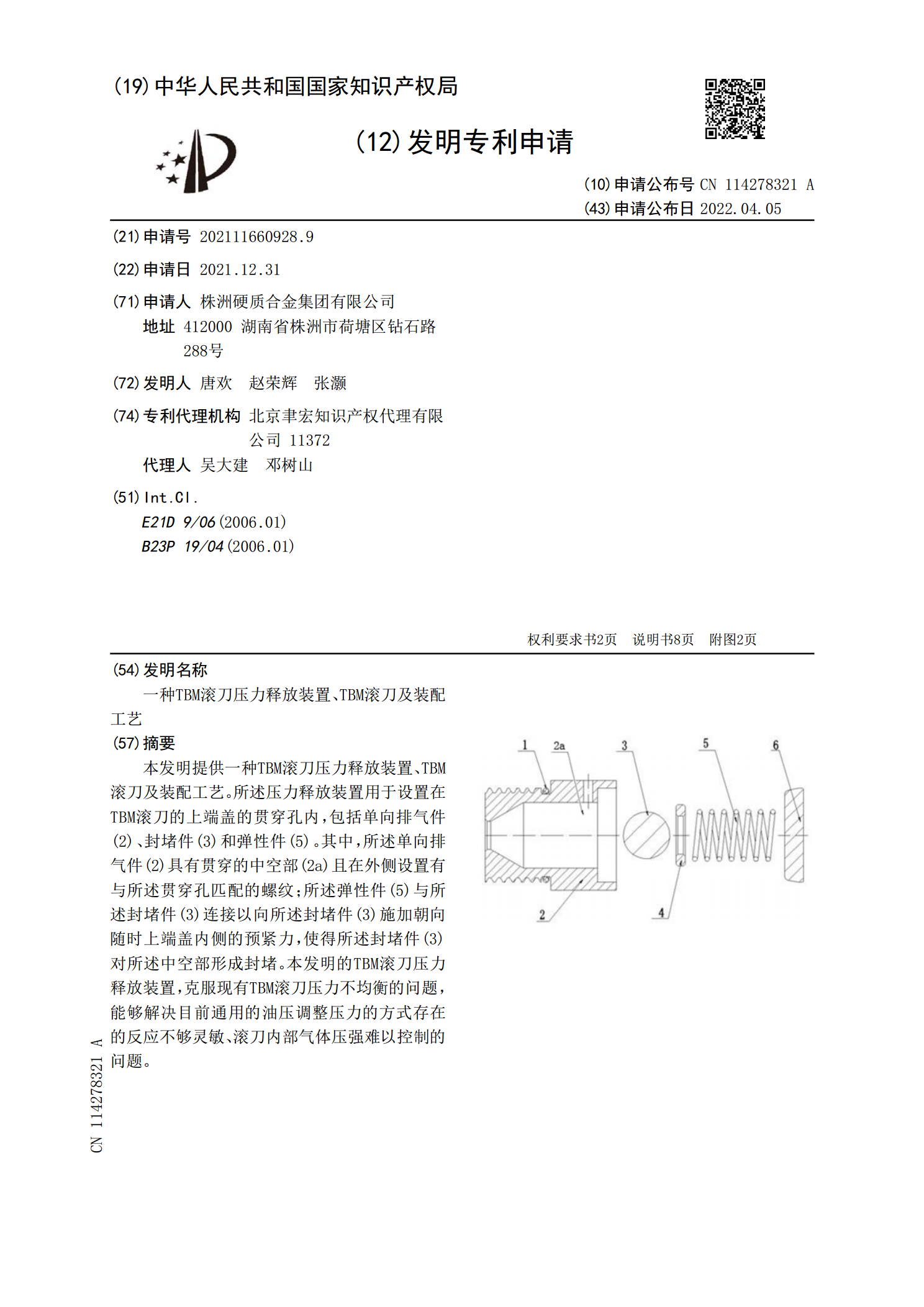

本发明提供一种TBM滚刀压力释放装置、TBM滚刀及装配工艺。所述压力释放装置用于设置在TBM滚刀的上端盖的贯穿孔内,包括单向排气件(2)、封堵件(3)和弹性件(5)。其中,所述单向排气件(2)具有贯穿的中空部(2a)且在外侧设置有与所述贯穿孔匹配的螺纹;所述弹性件(5)与所述封堵件(3)连接以向所述封堵件(3)施加朝向随时上端盖内侧的预紧力,使得所述封堵件(3)对所述中空部形成封堵。本发明的TBM滚刀压力释放装置,克服现有TBM滚刀压力不均衡的问题,能够解决目前通用的油压调整压力的方式存在的反应不够灵敏、