一种重型汽车差速器壳制造方法及其结构.pdf

景福****90

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种重型汽车差速器壳制造方法及其结构.pdf

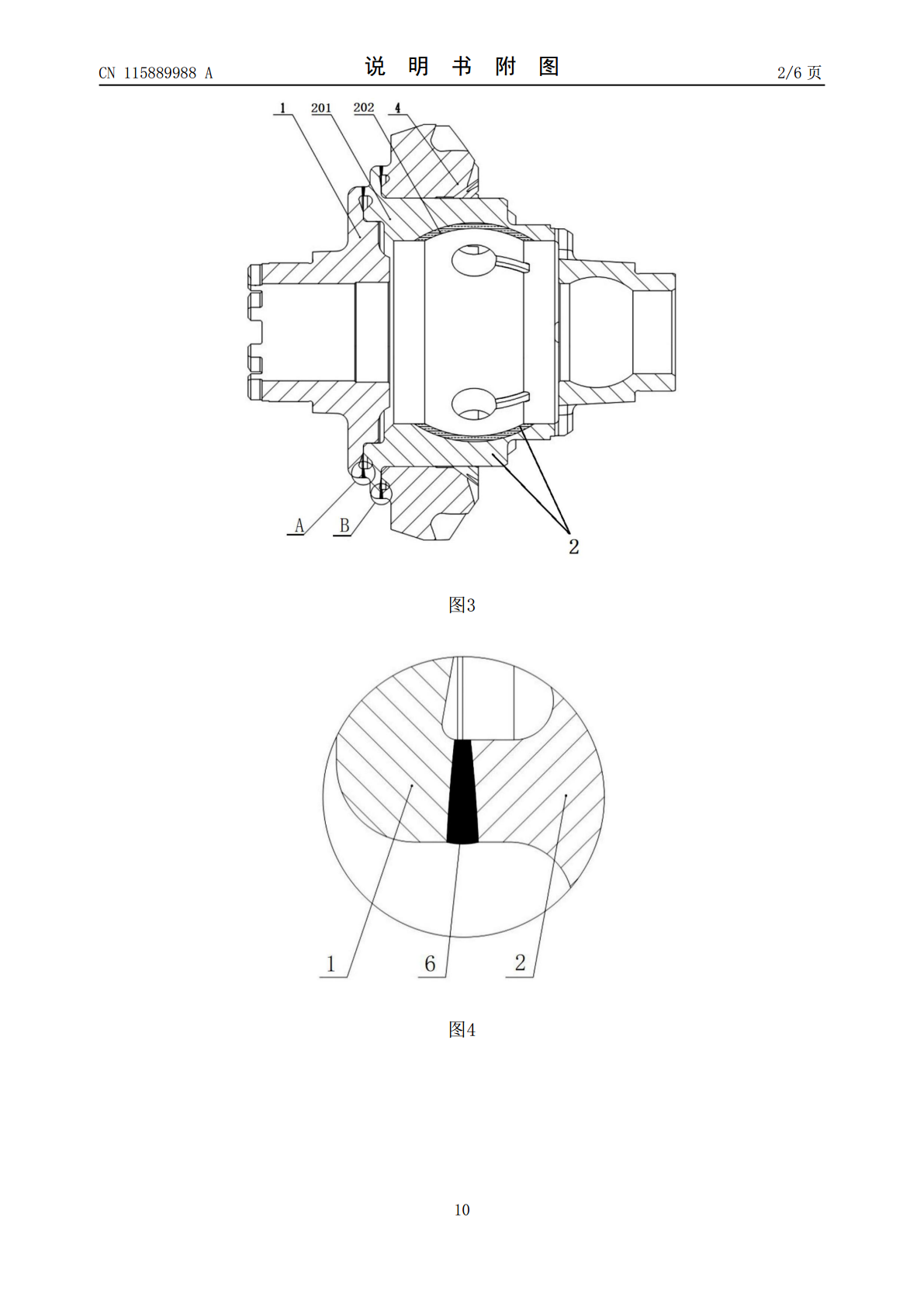

本发明提供一种重型汽车差速器壳制造方法及其结构,其中方法包括:步骤一:制造获得差速器左半壳毛坯件和右半壳毛坯件,所述左半壳毛坯件和右半壳毛坯件的相互焊接部位均为金属材质,且该金属的碳当量小于或等于0.6%;所述右半壳内壁为金属耐磨材料;步骤二:分别对所述左毛坯件和右半壳毛坯件进行精加工至目标尺寸;获得目标尺寸零件;步骤三:焊接所述零件。本发明通过将带有球形内腔的右半壳改进为焊接性能好的铸钢件,同时并通过离心浇铸工艺固定球墨铸铁于球形内腔中,依旧让其保持良好的耐磨性,以此来解决了现有技术中对差速器加工成本高

一种核壳结构的多孔球及其制造方法和用途.pdf

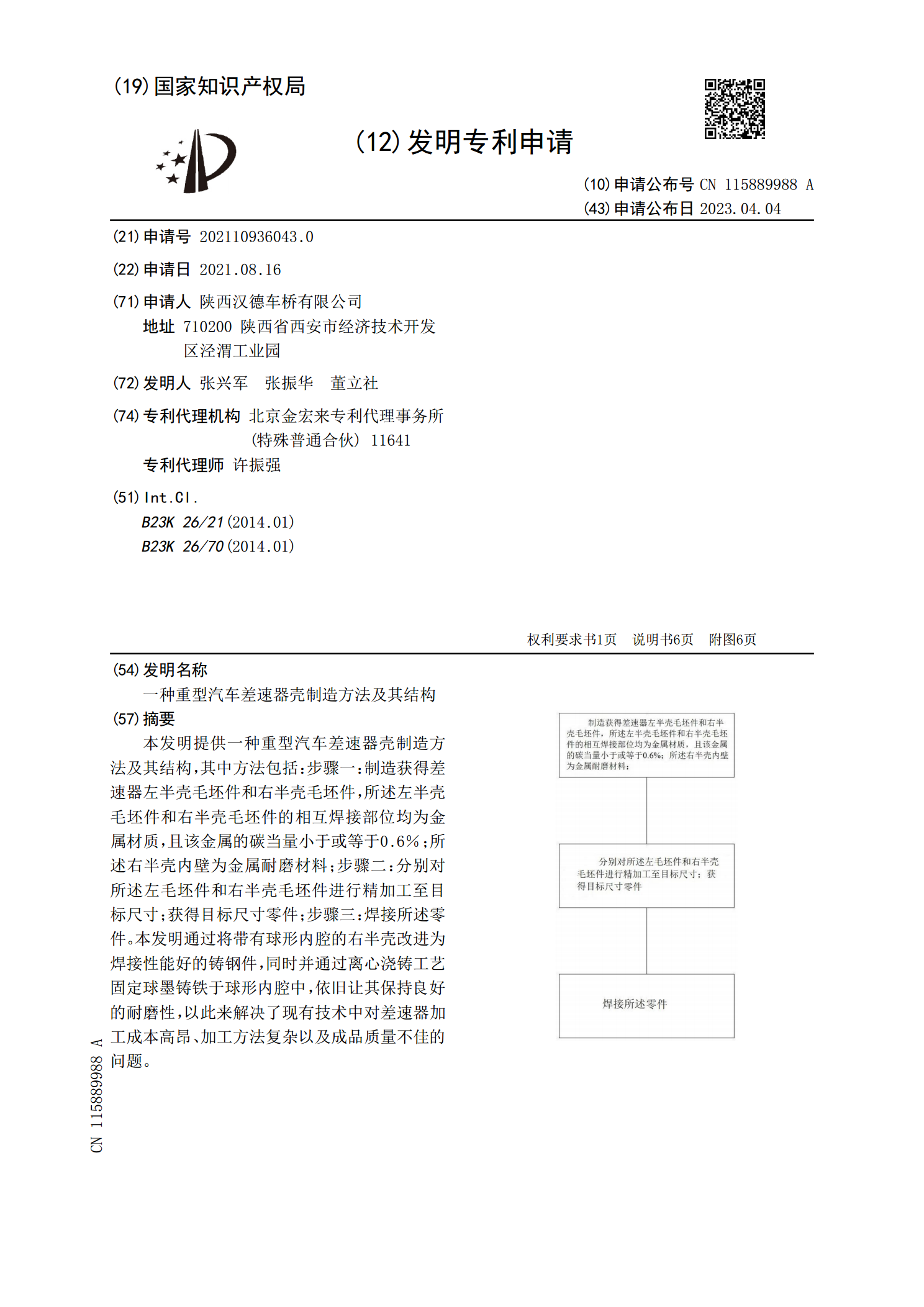

本发明属于低温等离子体应用领域,具体涉及一种核壳结构的多孔球及其制造方法和用途。核壳结构的多孔球包括导体核、绝缘壳和催化剂涂层。其特征是导体核紧密包裹在绝缘壳里面,绝缘壳的表面设有催化剂涂层。其制造方法是先制作导体核,然后包裹陶瓷粉体于导体核上,并涂覆催化剂粉体于球体外表面,最后经1000-1600℃高温烧结成型,工艺简单,易于规模化生产。导体核易于被电场极化,置于气体放电的气隙中可充当中间电极。陶瓷壳是多孔结构,表面积大,咐附能力强,适合作过滤填料,尤其适合作为放电气隙的填料应用于等离子体空气/水净化器

差速器侧齿轮及其制造方法.pdf

本发明提供一种差速器侧齿轮及其制造方法,该差速器侧齿轮可以确实防止插塞构件从差速器侧齿轮的伞形齿轮部脱落,而且可以确实防止动作油的泄漏,又可谋求伞形齿轮部的刚性提升。[解决手段]汽车用差速器齿轮装置的差速器侧齿轮具备:伞形齿轮部、与该伞形齿轮部一体形成的筒状轴部、及包含栓槽轴结合孔的轴插入孔。前述轴插入孔具备以连通于栓槽轴结合孔的方式形成在伞形齿轮部内壁部上的插塞嵌合孔,且设置有压入于该插塞嵌合孔的金属制插塞构件,又设置有将前述插塞构件的外周部以液密方式焊接接合于前述插塞嵌合孔的内周壁部的环状焊接部。一边

圆柱齿轮差速器及其制造方法.pdf

本发明涉及一种用于汽车的传动系的圆柱齿轮差速器(1),该圆柱齿轮差速器(1)具有行星齿轮架(3),在行星齿轮架(3)内布置有两个各自具有外齿的太阳轮(5、6),太阳轮(5、6)各自与被构成为行星齿轮(10)的差动齿轮啮合,其中两个行星齿轮(9)相互处于形状锁合中,并且此外设有大致径向地布置在行星齿轮架(2)之外的轴传动轮(14),其中在轴传动轮(14)的内面(15)和行星齿轮架(2)的径向圆周面(13)之间设有传递扭矩的连接件(17)。本发明还涉及一种用于制造这种圆柱齿轮差速器的方法,该方法包括将行星齿轮

保护壳及其制造方法.pdf

公开了一种用于电子设备的保护壳。所述保护壳具有两个层,即内侧缓冲插入物和外侧弹性体壳体,该内侧缓冲插入物围绕所述电子设备的一部分。所述缓冲插入物包括突起冲击部分,该突起冲击部分延伸穿过所述壳体并能够吸收来自冲击的震动。