钢化真空玻璃的封接方法、制备方法和钢化真空玻璃.pdf

St****36

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

钢化真空玻璃的封接方法、制备方法和钢化真空玻璃.pdf

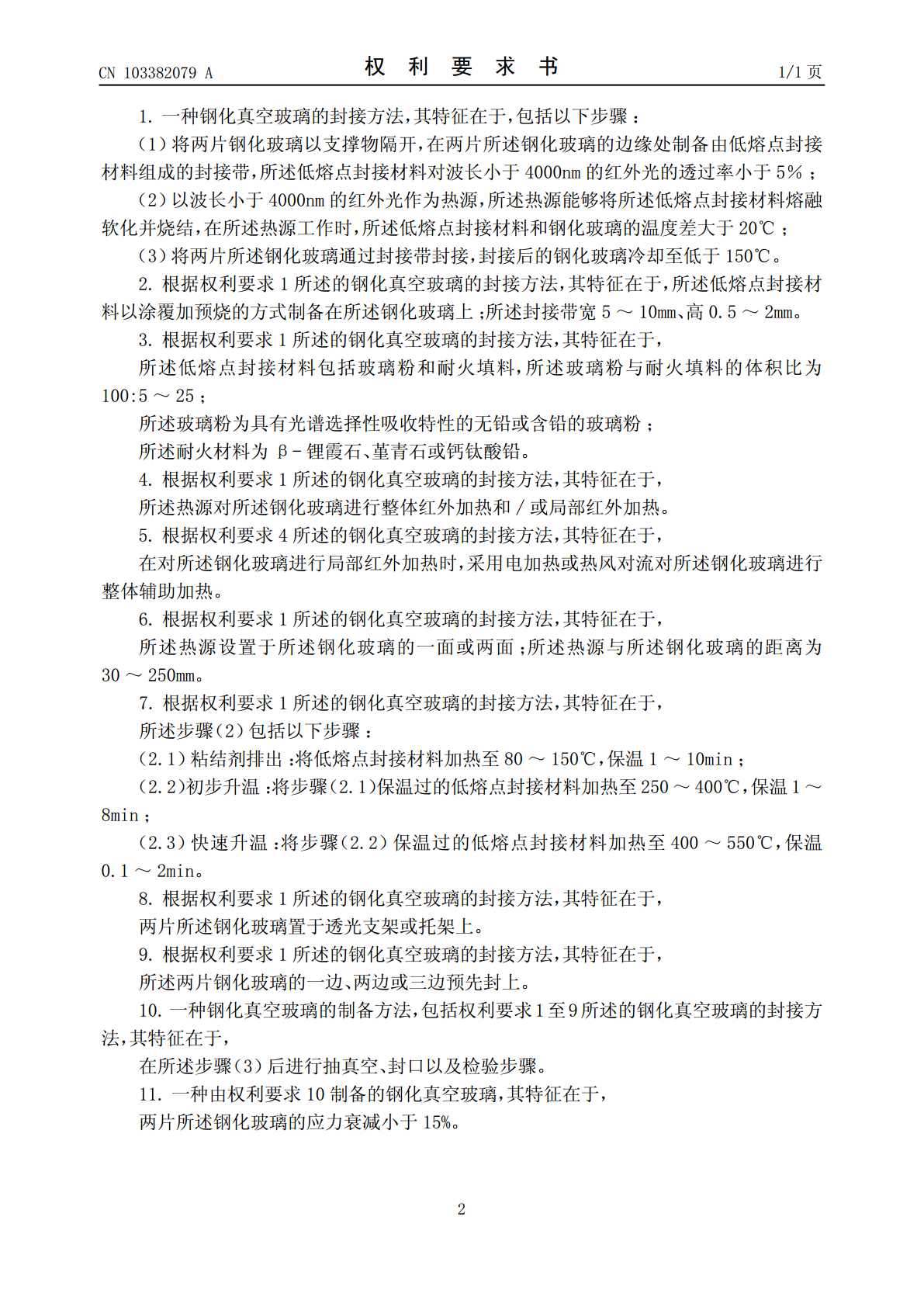

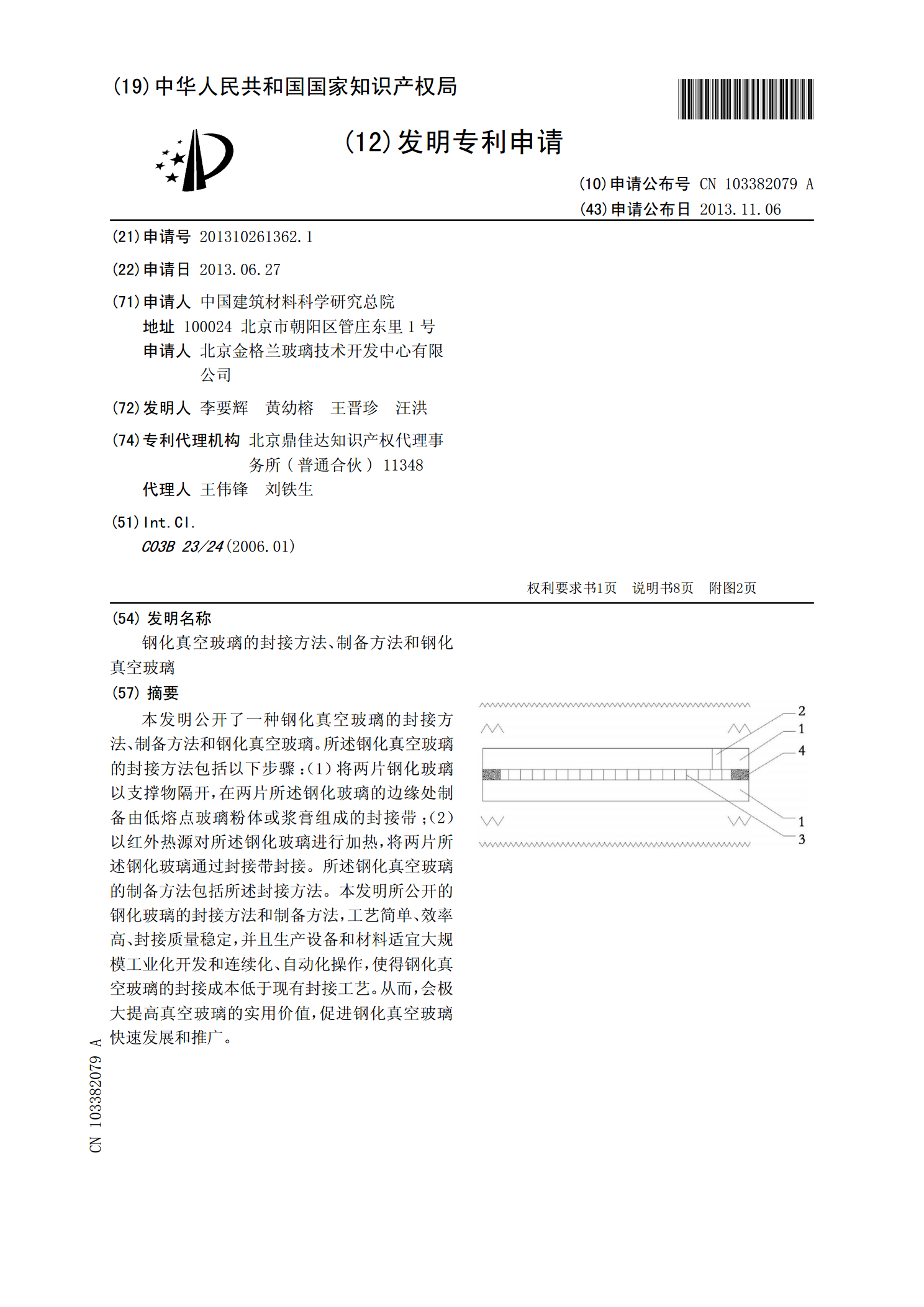

本发明公开了一种钢化真空玻璃的封接方法、制备方法和钢化真空玻璃。所述钢化真空玻璃的封接方法包括以下步骤:(1)将两片钢化玻璃以支撑物隔开,在两片所述钢化玻璃的边缘处制备由低熔点玻璃粉体或浆膏组成的封接带;(2)以红外热源对所述钢化玻璃进行加热,将两片所述钢化玻璃通过封接带封接。所述钢化真空玻璃的制备方法包括所述封接方法。本发明所公开的钢化玻璃的封接方法和制备方法,工艺简单、效率高、封接质量稳定,并且生产设备和材料适宜大规模工业化开发和连续化、自动化操作,使得钢化真空玻璃的封接成本低于现有封接工艺。从而,会

钢化、半钢化真空玻璃的制造方法.pdf

本发明涉及一种钢化、半钢化真空玻璃的制造方法,是将钢化玻璃两片对合,两片钢化玻璃之间布放支撑体,间隙保持0.05-5mm之间,四周边缘布放低熔点玻璃粉等密封材料,并在玻璃平面上、下放置隔热材料,并把周边露出1-15cm,经加热炉加温至380℃-480℃,再降温至100℃以下,同时完成抽真空封口;也可在炉外抽真空和封口,即得钢化真空或半钢化真空玻璃。本发明的出现,打破了无法用钢化玻璃直接制造真空玻璃的国内外空白,大大降低了建筑等领域安全玻璃制造使用成本。

钢化真空玻璃的生产方法.pdf

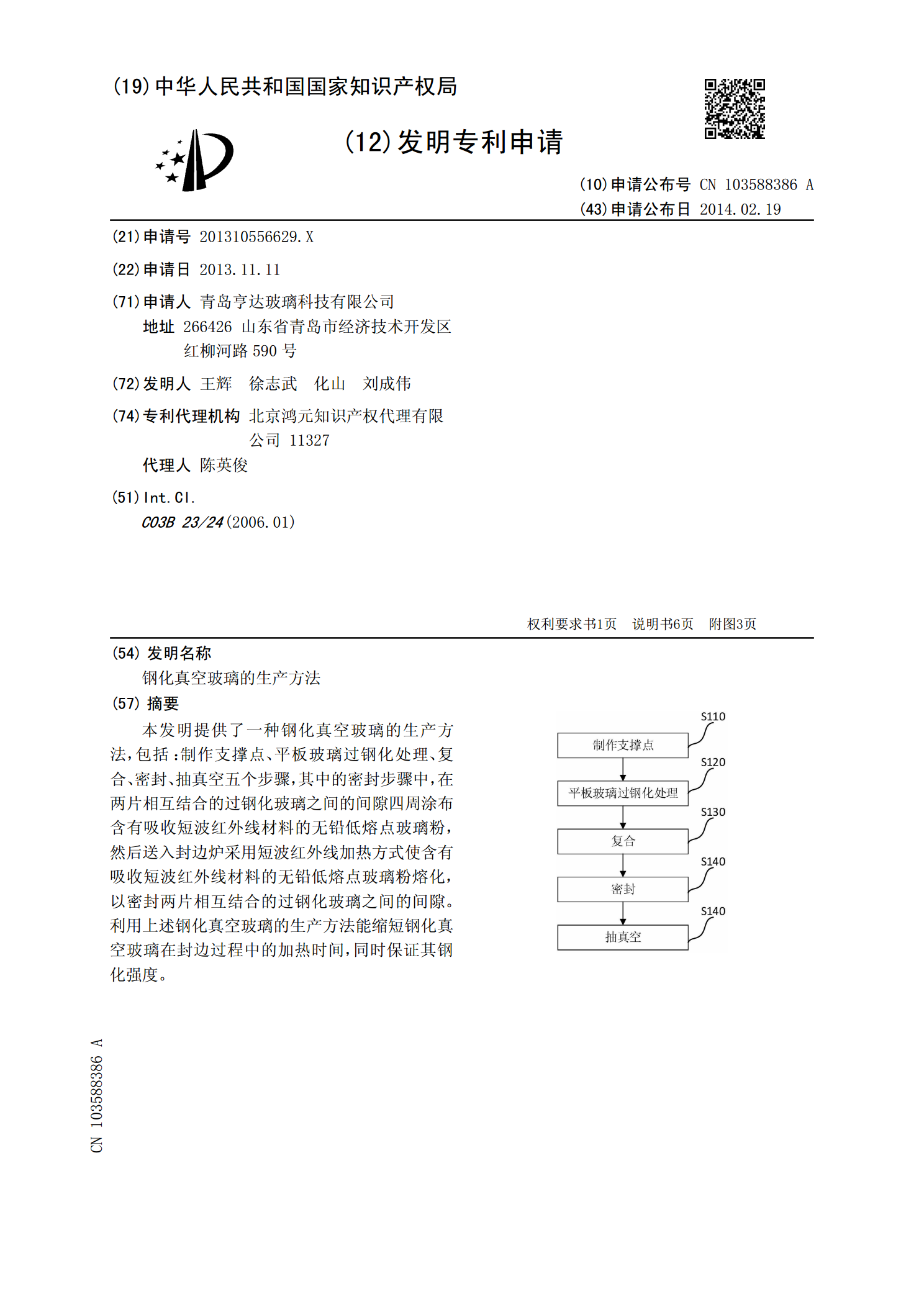

本发明提供了一种钢化真空玻璃的生产方法,包括:制作支撑点、平板玻璃过钢化处理、复合、密封、抽真空五个步骤,其中的密封步骤中,在两片相互结合的过钢化玻璃之间的间隙四周涂布含有吸收短波红外线材料的无铅低熔点玻璃粉,然后送入封边炉采用短波红外线加热方式使含有吸收短波红外线材料的无铅低熔点玻璃粉熔化,以密封两片相互结合的过钢化玻璃之间的间隙。利用上述钢化真空玻璃的生产方法能缩短钢化真空玻璃在封边过程中的加热时间,同时保证其钢化强度。

一种钢化真空玻璃的制备方法.pdf

本发明公开了一种钢化真空玻璃的制备方法,主要包括如下步骤:(1)将玻璃经前处理烘干后,在玻璃上布放支撑物;(2)在玻璃表面上喷涂或浸渍一层化学药液;(3)将两片喷涂或浸渍化学药液的玻璃放置在平台上合片,合片后经封边处理,再平放于加热炉进行干法加温,炉内温度控制在850~920℃之间,加热时间为6~10小时;在加温过程中同时完成排气、抽真空、封边、封口过程,温度降至出炉即得到成品。采用本发明所述的制备方法,可在玻璃表层形成高强的压应力及内部很小的张应力,并使其表面产生压应力很强的致密层,表面应力得到增强。从

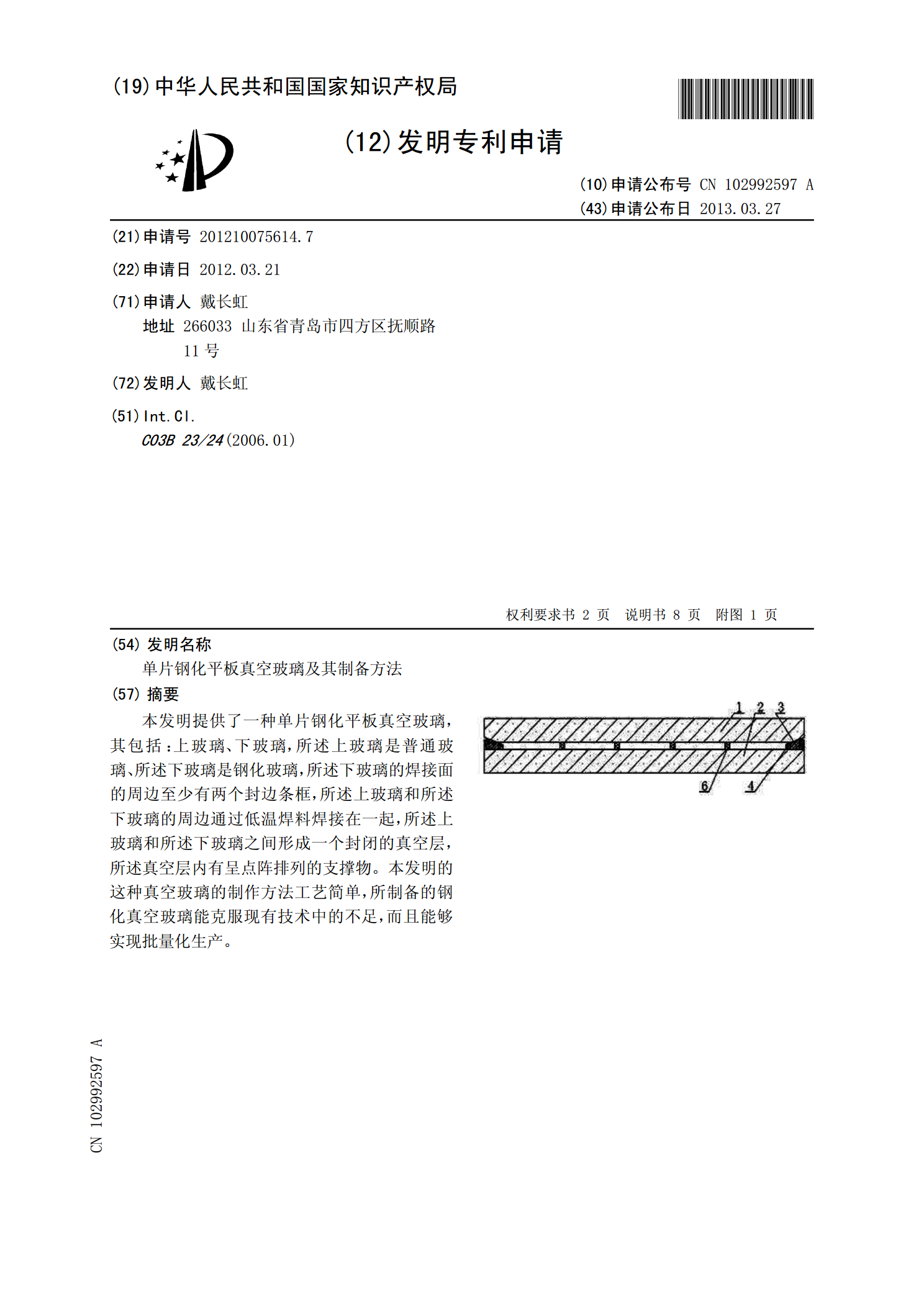

单片钢化平板真空玻璃及其制备方法.pdf

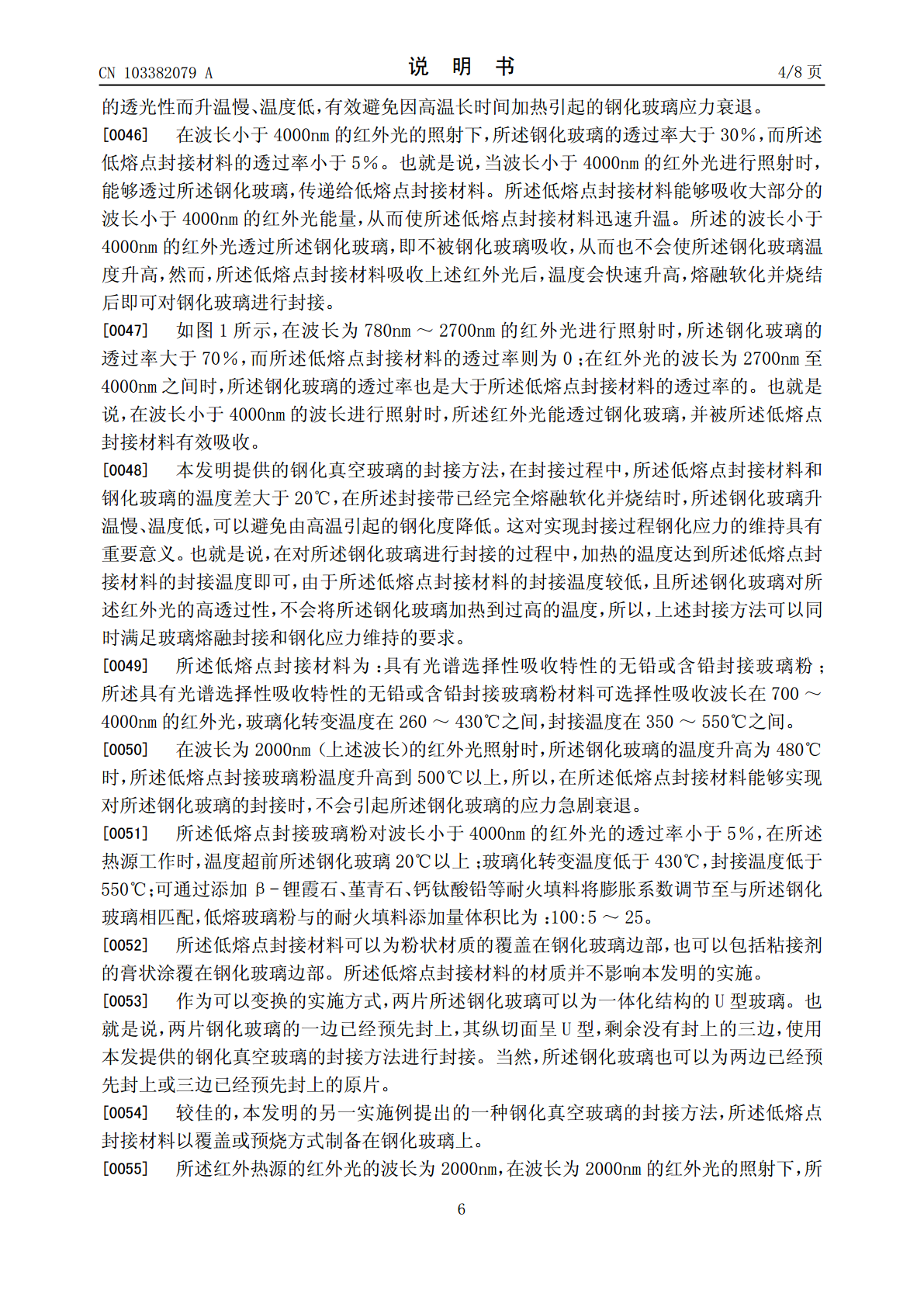

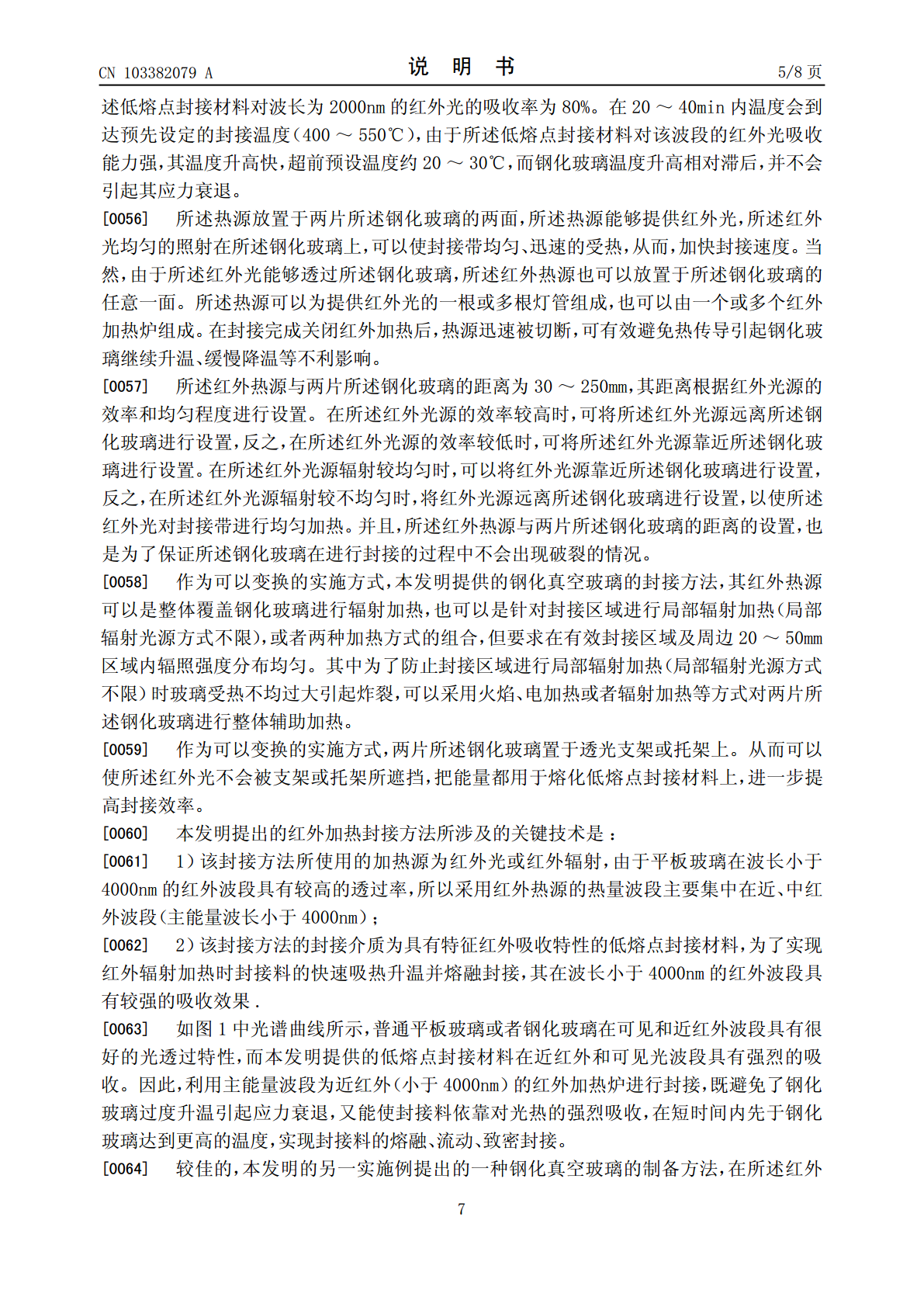

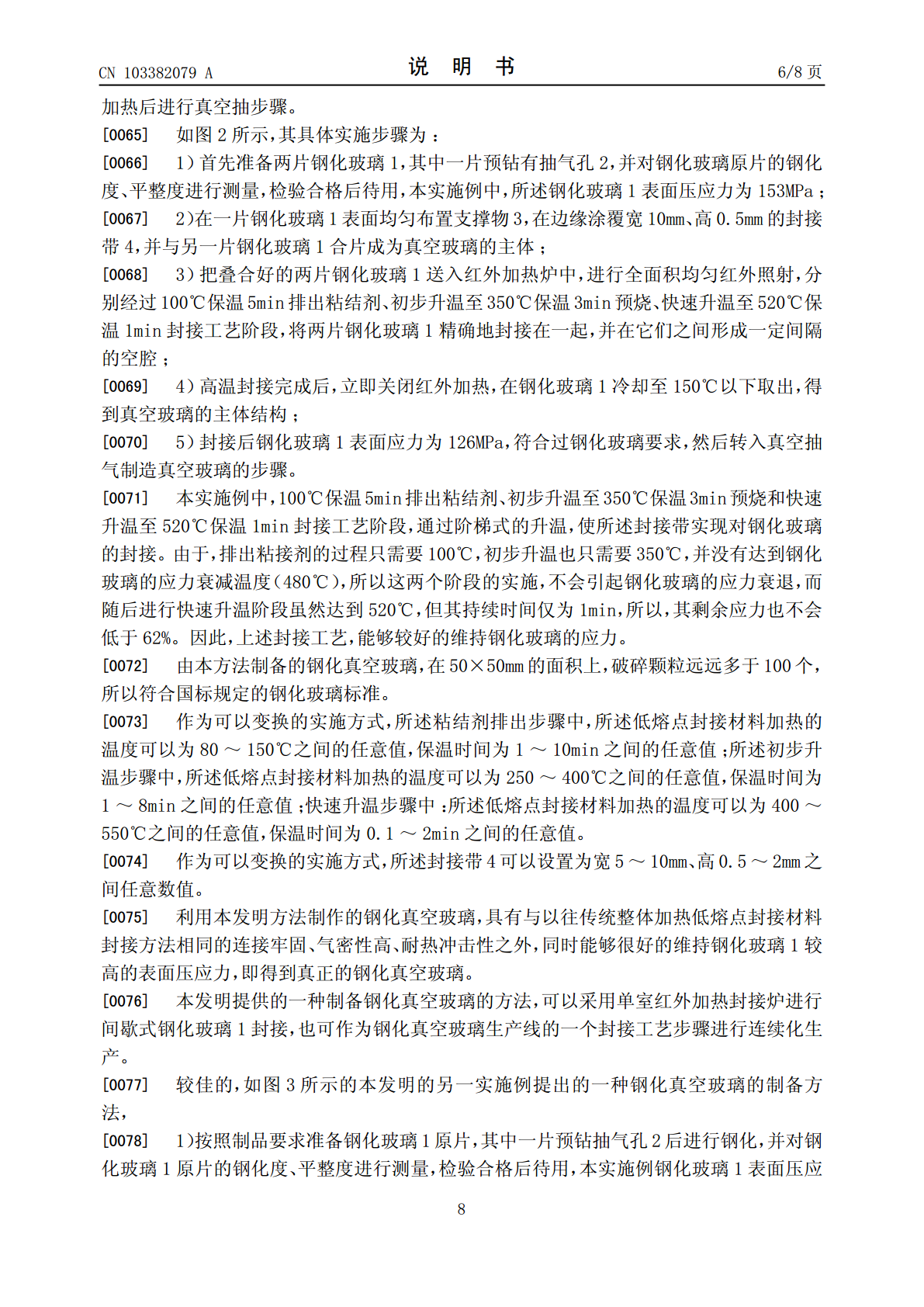

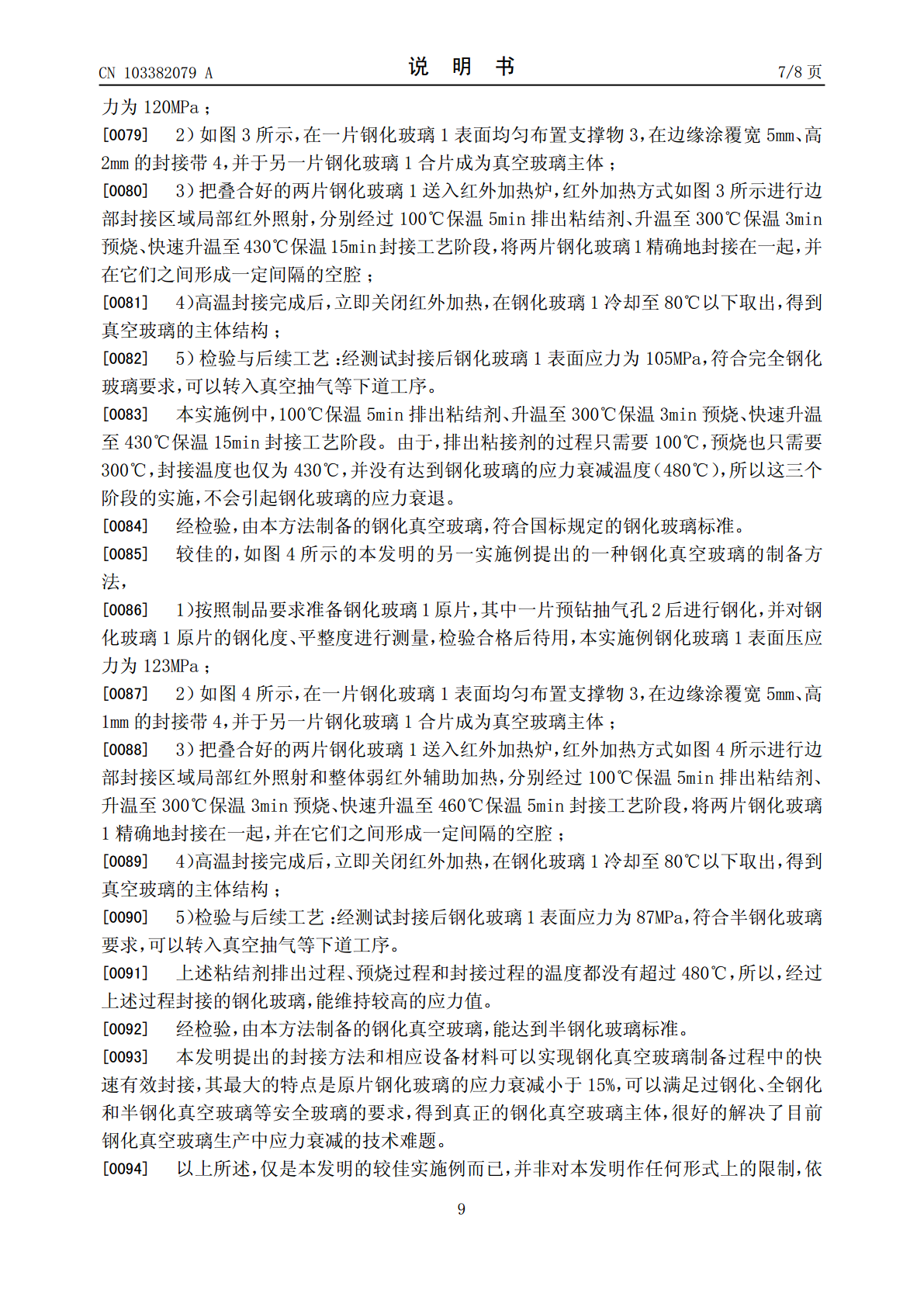

本发明提供了一种单片钢化平板真空玻璃,其包括:上玻璃、下玻璃,所述上玻璃是普通玻璃、所述下玻璃是钢化玻璃,所述下玻璃的焊接面的周边至少有两个封边条框,所述上玻璃和所述下玻璃的周边通过低温焊料焊接在一起,所述上玻璃和所述下玻璃之间形成一个封闭的真空层,所述真空层内有呈点阵排列的支撑物。本发明的这种真空玻璃的制作方法工艺简单,所制备的钢化真空玻璃能克服现有技术中的不足,而且能够实现批量化生产。