铝硬质阳极氧化工艺综述.doc

玉怡****文档

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

铝硬质阳极氧化工艺综述.doc

铝硬质阳极氧化工艺综述硬质阳极氧化是一种厚膜阳极氧化法,这是一种铝和铝合金特殊旳阳极氧化表面处理工艺。此种工艺,所制得旳阳极氧化膜最大厚度可达250微米左右,在纯铝上能获得1500kg/mm2旳显微硬度氧化膜,而在铝合金上则可获得400~600kg/mm2旳显微硬度氧化膜。其硬度值,氧化膜内层不小于外层,即阻挡层不小于带有孔隙旳氧化膜层,因氧化膜内有松孔,可吸附多种润滑剂,增长了减摩能力,氧化膜层导热性很差,其熔点为2050℃,电阻系数较大,经封闭处理(浸绝缘物或石蜡)击穿电压可达V,在大气中较高旳抗蚀能

铝硬质阳极氧化工艺综述.doc

铝硬质阳极氧化工艺综述硬质阳极氧化是一种厚膜阳极氧化法,这是一种铝和铝合金特殊旳阳极氧化表面处理工艺。此种工艺,所制得旳阳极氧化膜最大厚度可达250微米左右,在纯铝上能获得1500kg/mm2旳显微硬度氧化膜,而在铝合金上则可获得400~600kg/mm2旳显微硬度氧化膜。其硬度值,氧化膜内层不小于外层,即阻挡层不小于带有孔隙旳氧化膜层,因氧化膜内有松孔,可吸附多种润滑剂,增长了减摩能力,氧化膜层导热性很差,其熔点为2050℃,电阻系数较大,经封闭处理(浸绝缘物或石蜡)击穿电压可达V,在大气中较高旳抗蚀能

硬质阳极氧化原理,硬质氧化工艺要求.docx

硬质阳极氧化原理,硬质氧化工艺要求硬质阳极氧化原理,硬质氧化工艺要求硬质阳极氧化原理,硬质氧化工艺要求硬质氧化全称硬质阳极氧化处理。铝合金的硬质阳极氧化处理主要用于工程或军事目的,它既适用于变形铝合金,也可能用于压铸造合金零件部件。硬质阳极氧化膜一般要求厚度为25-150um,大部分硬质阳极氧化膜的厚度为50-80um,膜厚小于25um的硬质阳极氧化膜,用于齿键和螺线等使用场合的零部件,耐磨或绝缘用的阳极氧化膜厚度约为50um,在某些特殊工艺条件下,要求生产厚度为125um以上的硬质阳极氧化膜,但是必须注

铝阳极氧化工艺.doc

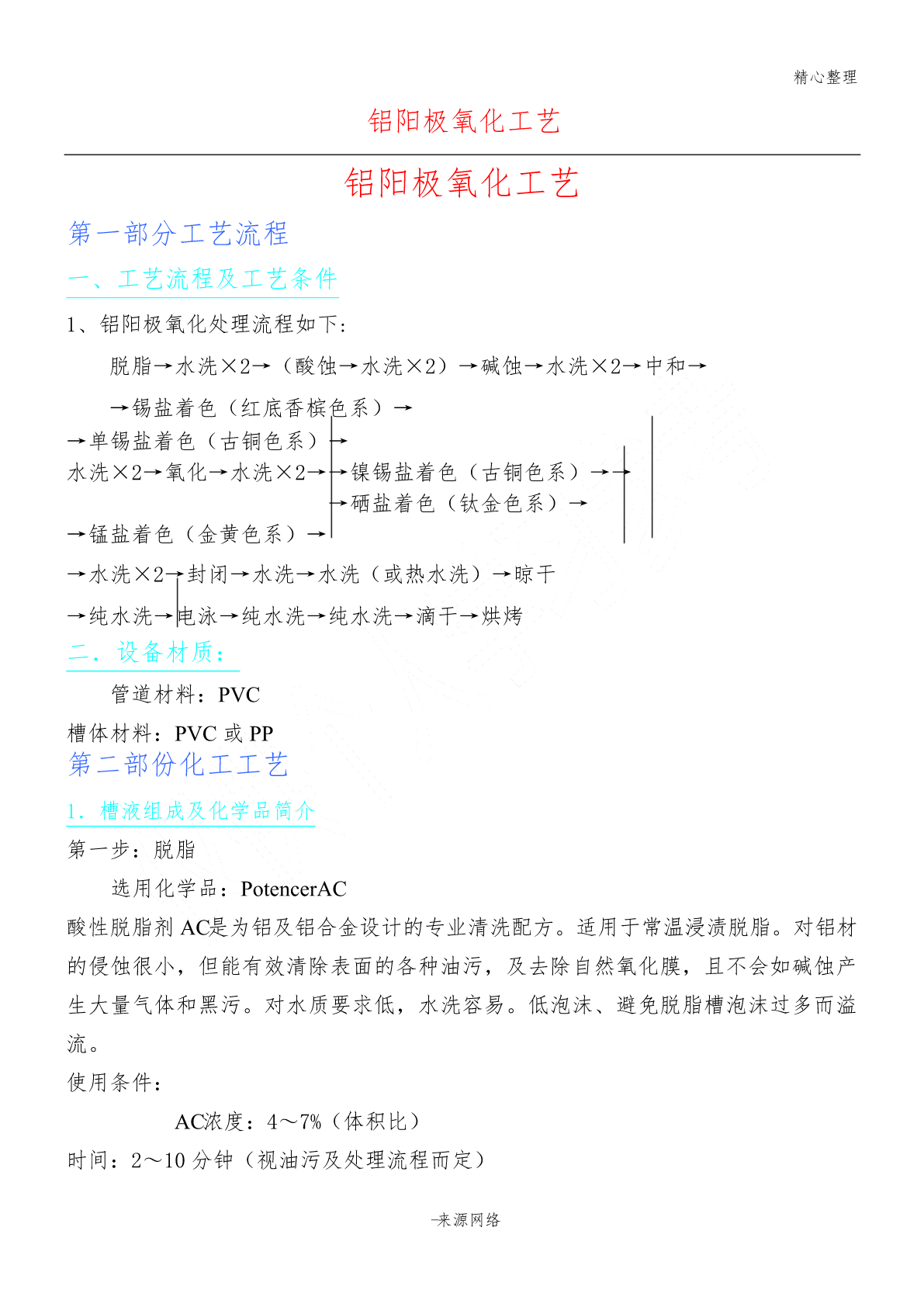

铝阳极氧化工艺铝阳极氧化工艺第一部分工艺流程一、工艺流程及工艺条件1、铝阳极氧化解决流程如下:脱脂→水洗×2→(酸蚀→水洗×2)→碱蚀→水洗×2→中和→→锡盐着色(红底香槟色系)→→单锡盐着色(古铜色系)→水洗×2→氧化→水洗×2→→镍锡盐着色(古铜色系)→→→硒盐着色(钛金色系)→→锰盐着色(金黄色系)→→水洗×2→封闭→水洗→水洗(或热水洗)→晾干→纯水洗→电泳→纯水洗→纯水洗→滴干→烘烤二.设备材质:管道材料:PVC槽体材料:PVC或PP第二部份化工工艺1.槽液组成及化学品简介第一步:脱脂选用化学品

铝阳极氧化工艺.pdf

精心整理铝阳极氧化工艺铝阳极氧化工艺第一部分工艺流程一、工艺流程及工艺条件1、铝阳极氧化处理流程如下:脱脂→水洗×2→(酸蚀→水洗×2)→碱蚀→水洗×2→中和→→锡盐着色(红底香槟色系)→→单锡盐着色(古铜色系)→水洗×2→氧化→水洗×2→→镍锡盐着色(古铜色系)→→→硒盐着色(钛金色系)→→锰盐着色(金黄色系)→→水洗×2→封闭→水洗→水洗(或热水洗)→晾干→纯水洗→电泳→纯水洗→纯水洗→滴干→烘烤二.设备材质:管道材料:PVC槽体材料:PVC或PP第二部份化工工艺1.槽液组成及化学品简介第一步:脱脂选