一种深盲孔大底厚壳体构件及其制备方法.pdf

子安****吖吖

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种深盲孔大底厚壳体构件及其制备方法.pdf

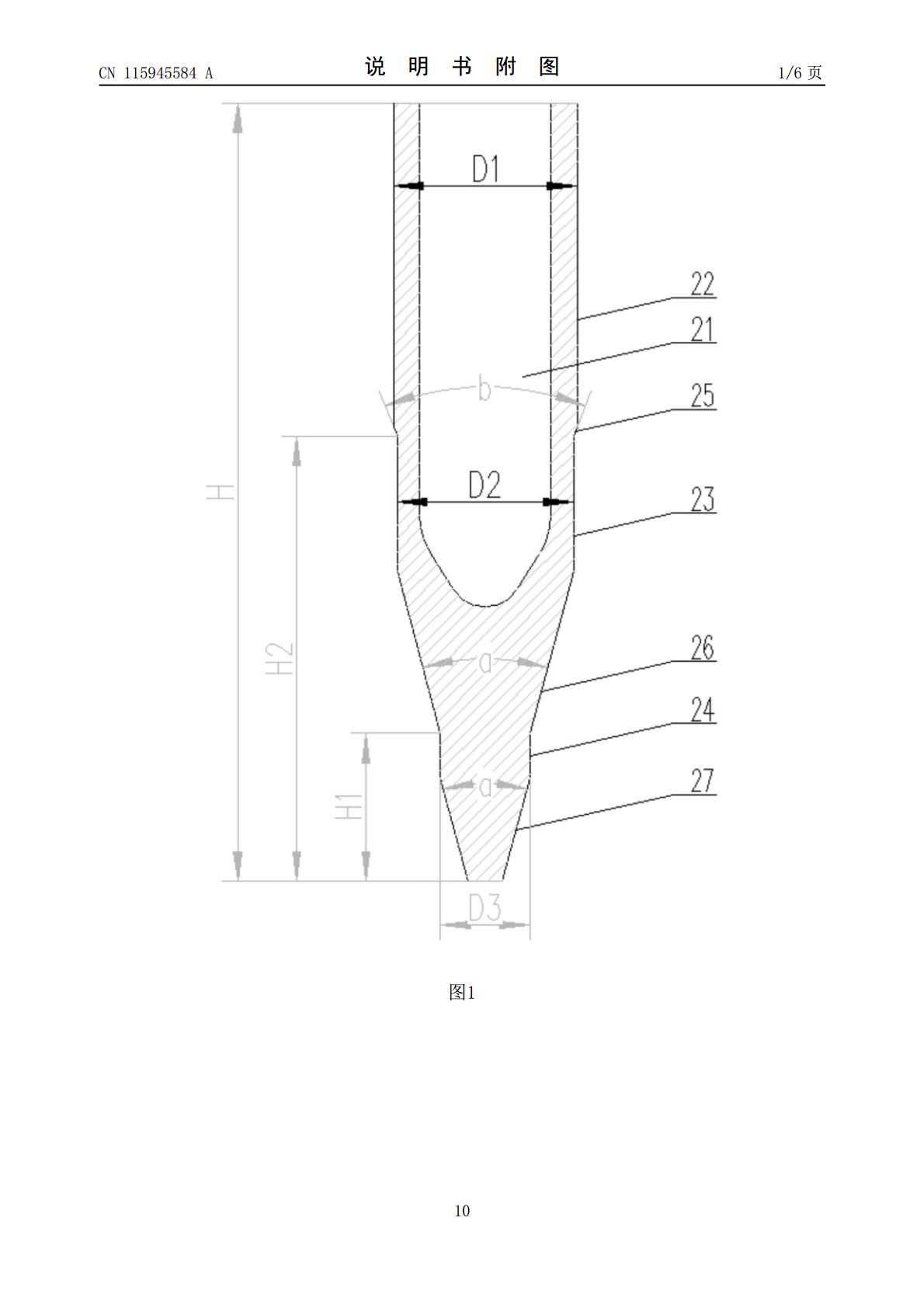

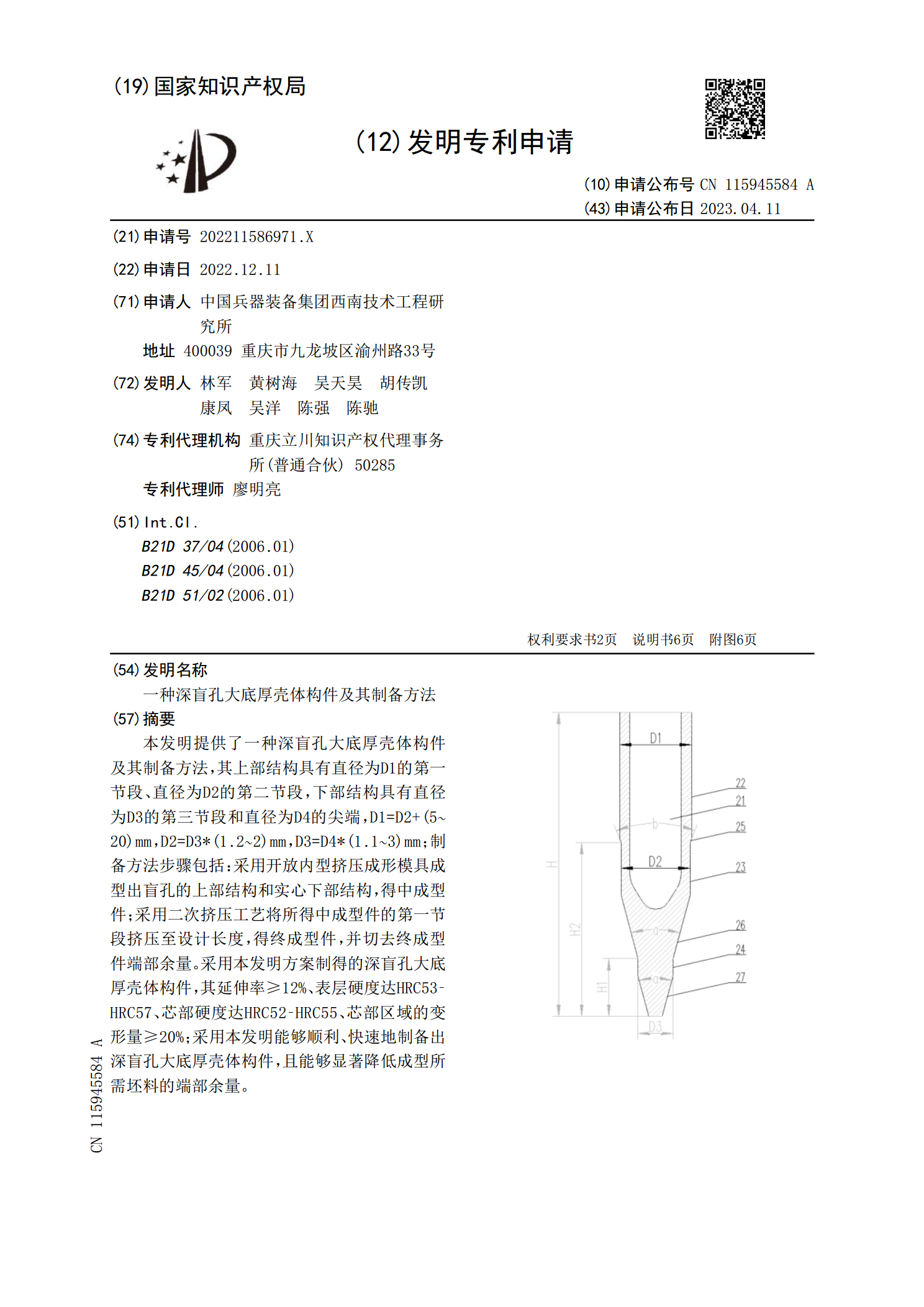

本发明提供了一种深盲孔大底厚壳体构件及其制备方法,其上部结构具有直径为D1的第一节段、直径为D2的第二节段,下部结构具有直径为D3的第三节段和直径为D4的尖端,D1=D2+(5~20)mm,D2=D3*(1.2~2)mm,D3=D4*(1.1~3)mm;制备方法步骤包括:采用开放内型挤压成形模具成型出盲孔的上部结构和实心下部结构,得中成型件;采用二次挤压工艺将所得中成型件的第一节段挤压至设计长度,得终成型件,并切去终成型件端部余量。采用本发明方案制得的深盲孔大底厚壳体构件,其延伸率≥12%、表层硬度达HR

一种深盲孔构件的制备方法.pdf

本发明公开了一种深盲孔构件的制备方法,具体的涉及到从铸锭改锻到最终成形的制备全流程,包括,铸锭镦粗、拔长获得锻坯,车坯、预成形和终成形获得终锻件,从深盲孔的结构特征上分配各个工序的变形量。与深盲孔构件的传统制备工艺相比,本发明具有制备流程短、节约原材料、性能均匀的特点。

深盲孔壳体电镀装置及其控制方法.pdf

本发明提供一种深盲孔壳体电镀装置及其控制方法,其中的深盲孔壳体电镀装置,包括与电源的正极电连接的阳极板、与所述电源的负极电连接的阴极装置,还包括处于所述阳极板与所述阴极装置之间的辅助阳极,所述辅助阳极具有柱体,所述柱体上构造有与电镀液泵送装置连通的输液通道,所述柱体的顶部具有所述输液通道的出液口,所述柱体上能够倒置扣装深盲孔壳体,当所述电镀液泵送装置运行时,所述深盲孔壳体能够在所述出液口喷出的电镀液的冲力作用下被抬起以与处于所述辅助阳极上方的所述阴极装置接触。本发明使所述深盲孔壳体的内外壁镀层膜厚更均匀,

一种深盲孔筒形构件及其制造方法.pdf

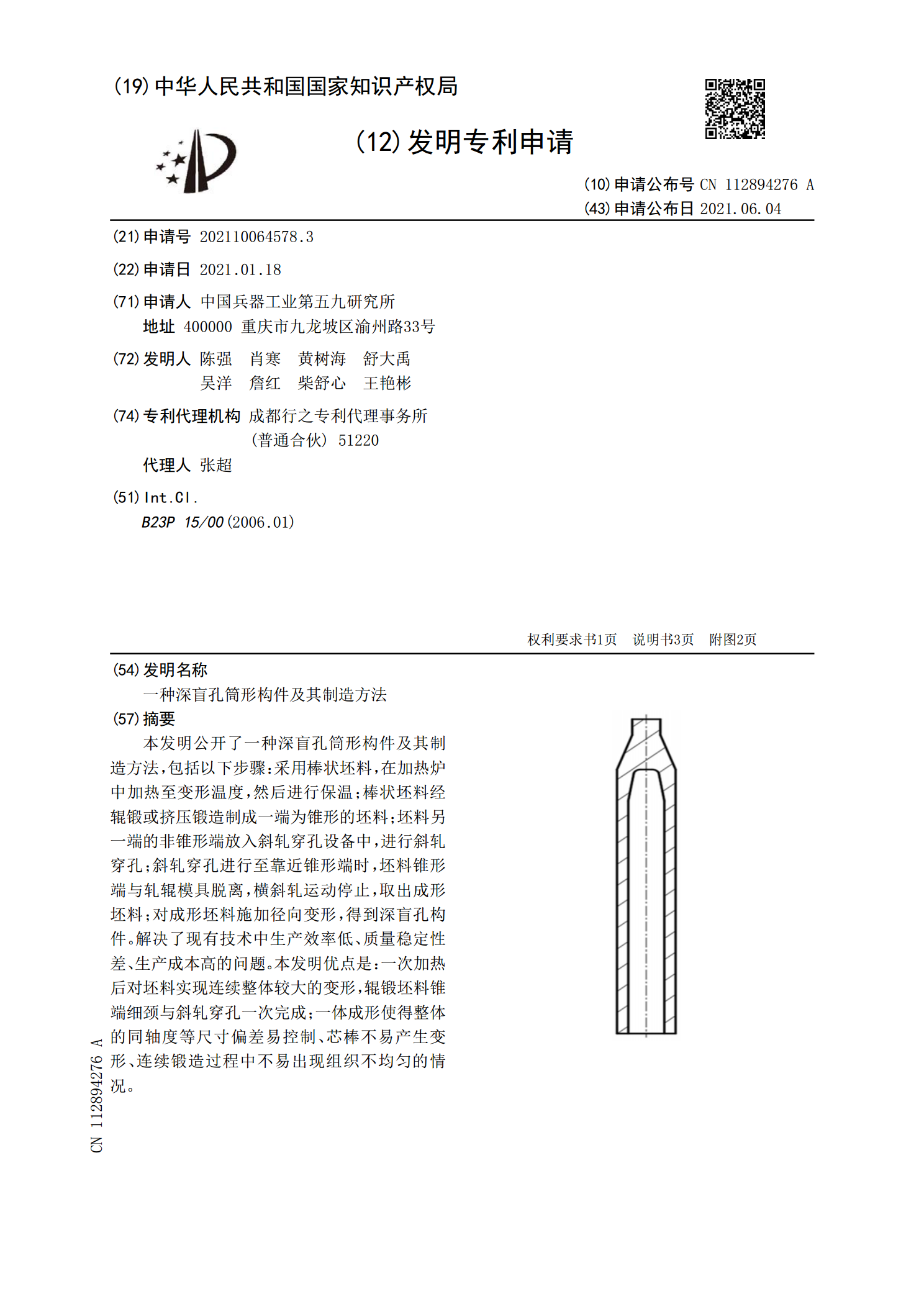

本发明公开了一种深盲孔筒形构件及其制造方法,包括以下步骤:采用棒状坯料,在加热炉中加热至变形温度,然后进行保温;棒状坯料经辊锻或挤压锻造制成一端为锥形的坯料;坯料另一端的非锥形端放入斜轧穿孔设备中,进行斜轧穿孔;斜轧穿孔进行至靠近锥形端时,坯料锥形端与轧辊模具脱离,横斜轧运动停止,取出成形坯料;对成形坯料施加径向变形,得到深盲孔构件。解决了现有技术中生产效率低、质量稳定性差、生产成本高的问题。本发明优点是:一次加热后对坯料实现连续整体较大的变形,辊锻坯料锥端细颈与斜轧穿孔一次完成;一体成形使得整体的同轴度

一种具有细长深盲孔铝合金壳体及其制造方法.pdf

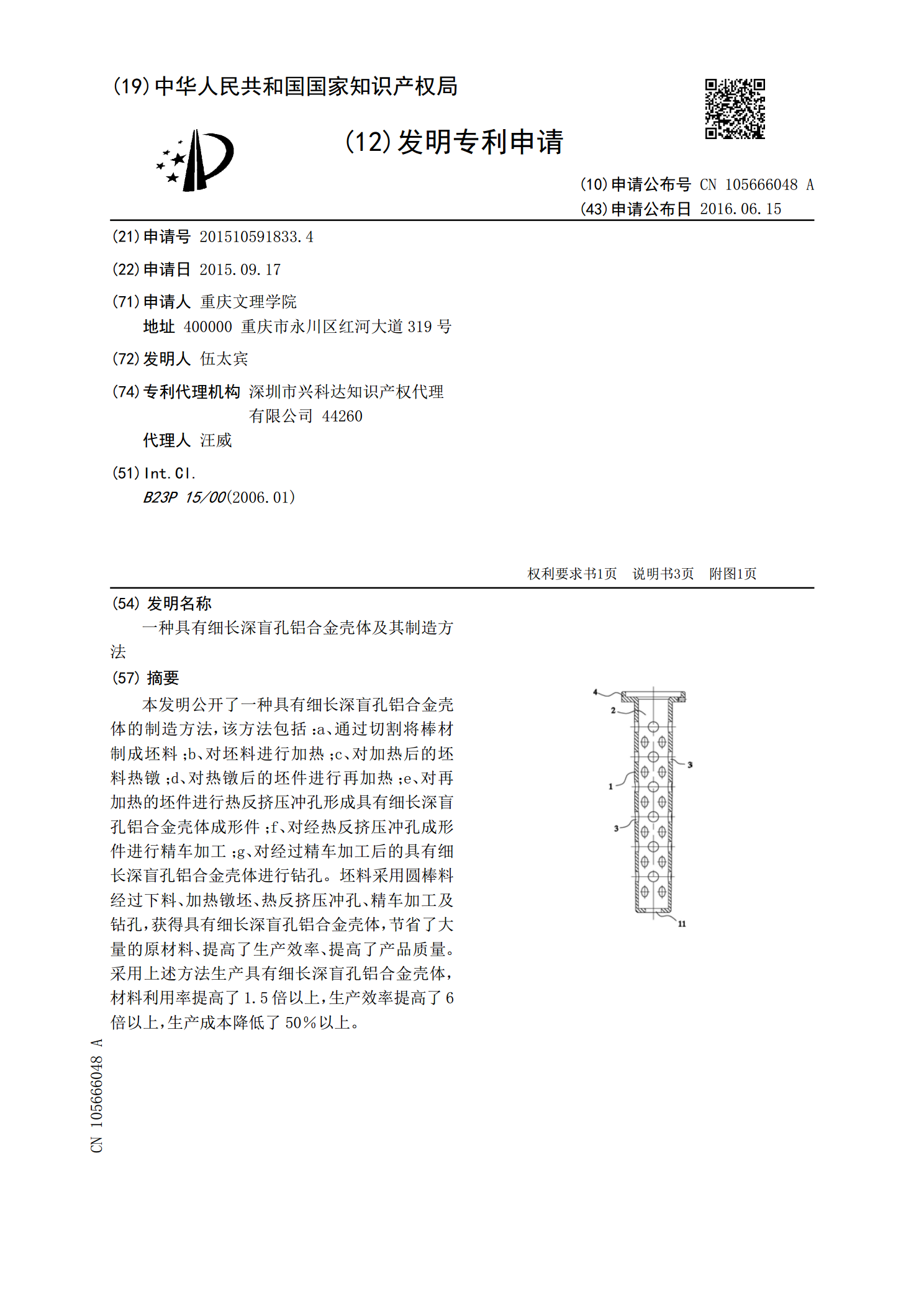

本发明公开了一种具有细长深盲孔铝合金壳体的制造方法,该方法包括:a、通过切割将棒材制成坯料;b、对坯料进行加热;c、对加热后的坯料热镦;d、对热镦后的坯件进行再加热;e、对再加热的坯件进行热反挤压冲孔形成具有细长深盲孔铝合金壳体成形件;f、对经热反挤压冲孔成形件进行精车加工;g、对经过精车加工后的具有细长深盲孔铝合金壳体进行钻孔。坯料采用圆棒料经过下料、加热镦坯、热反挤压冲孔、精车加工及钻孔,获得具有细长深盲孔铝合金壳体,节省了大量的原材料、提高了生产效率、提高了产品质量。采用上述方法生产具有细长深盲孔铝