一种涡轮叶片内腔导流结构.pdf

邻家****mk

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种涡轮叶片内腔导流结构.pdf

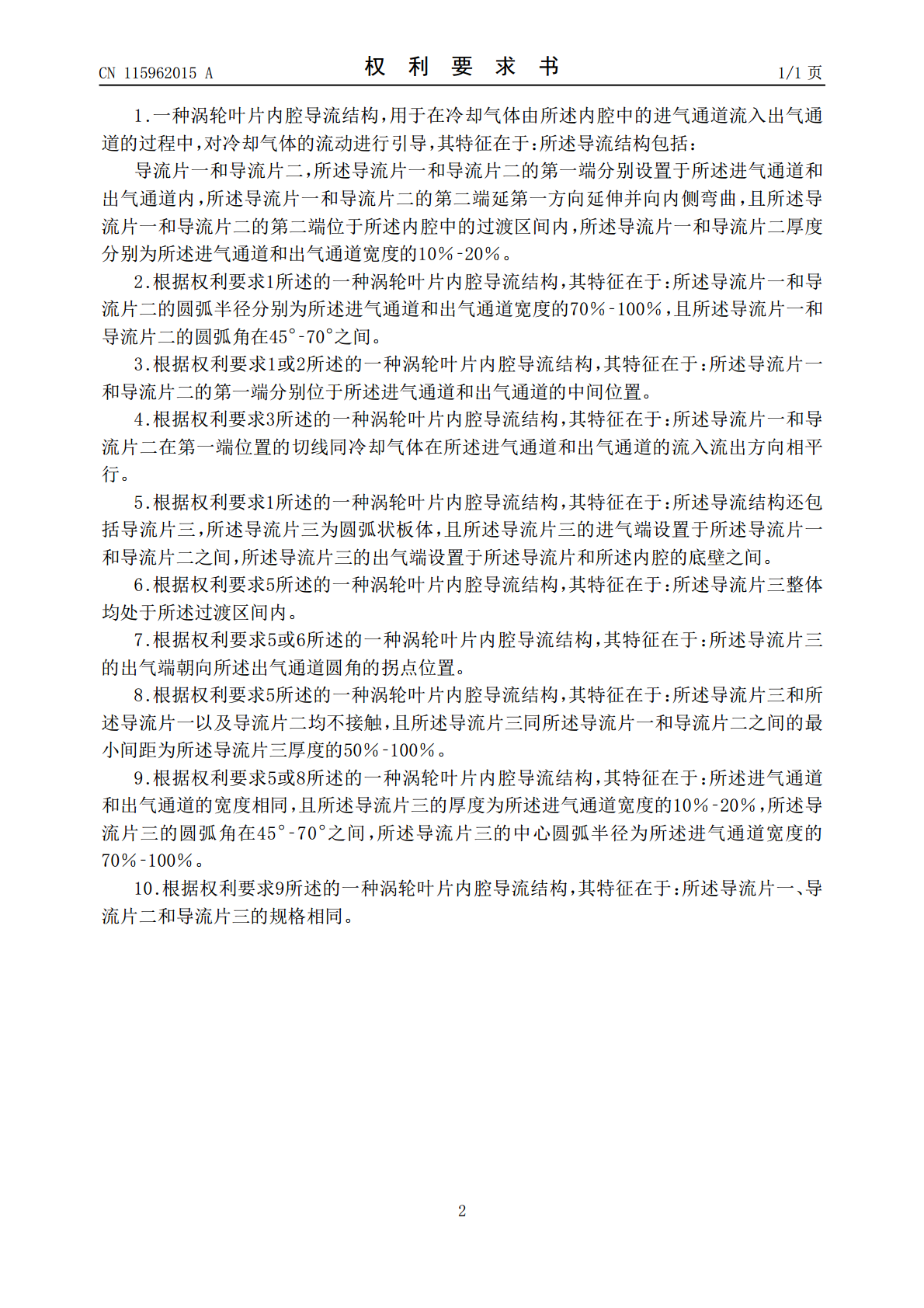

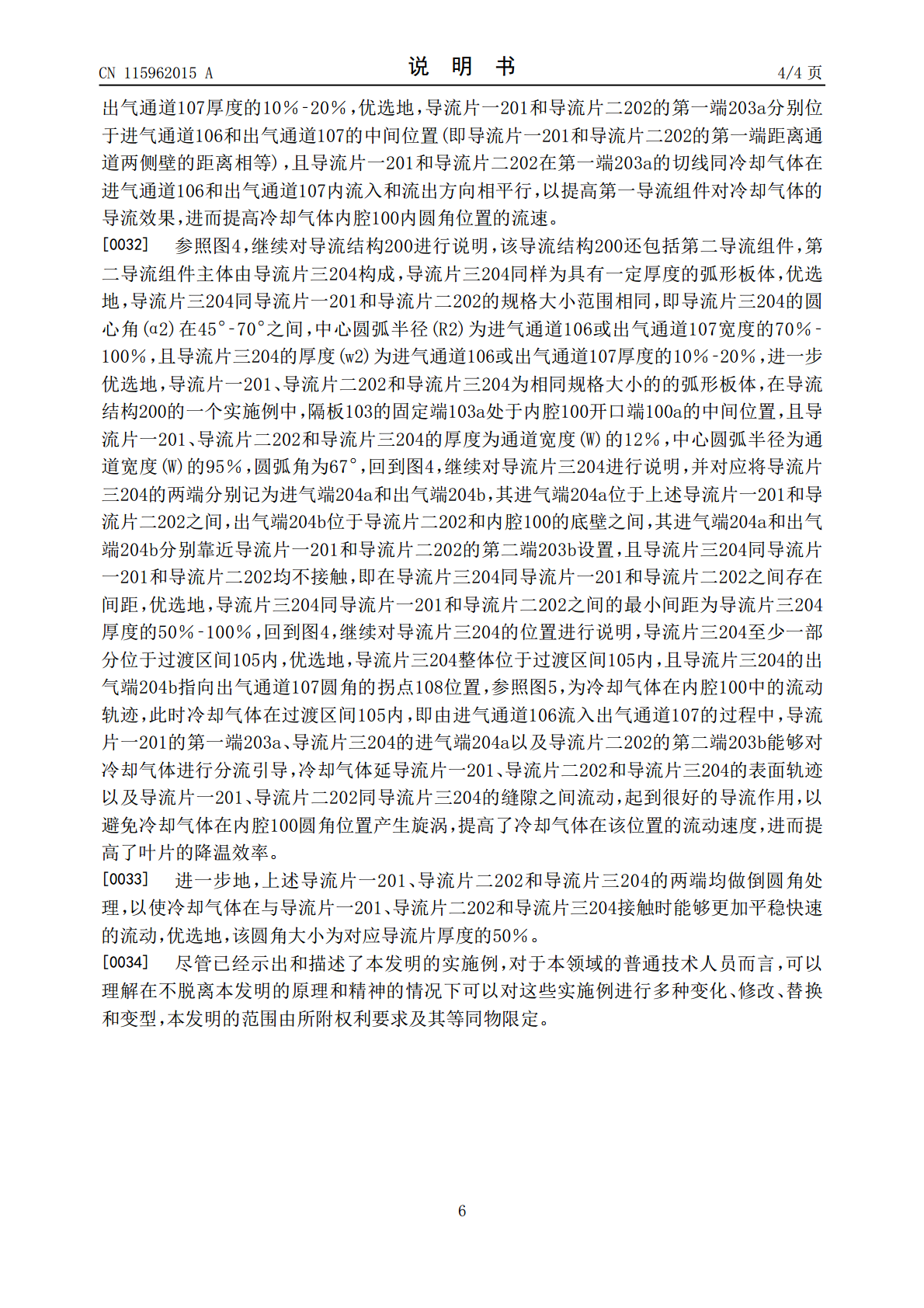

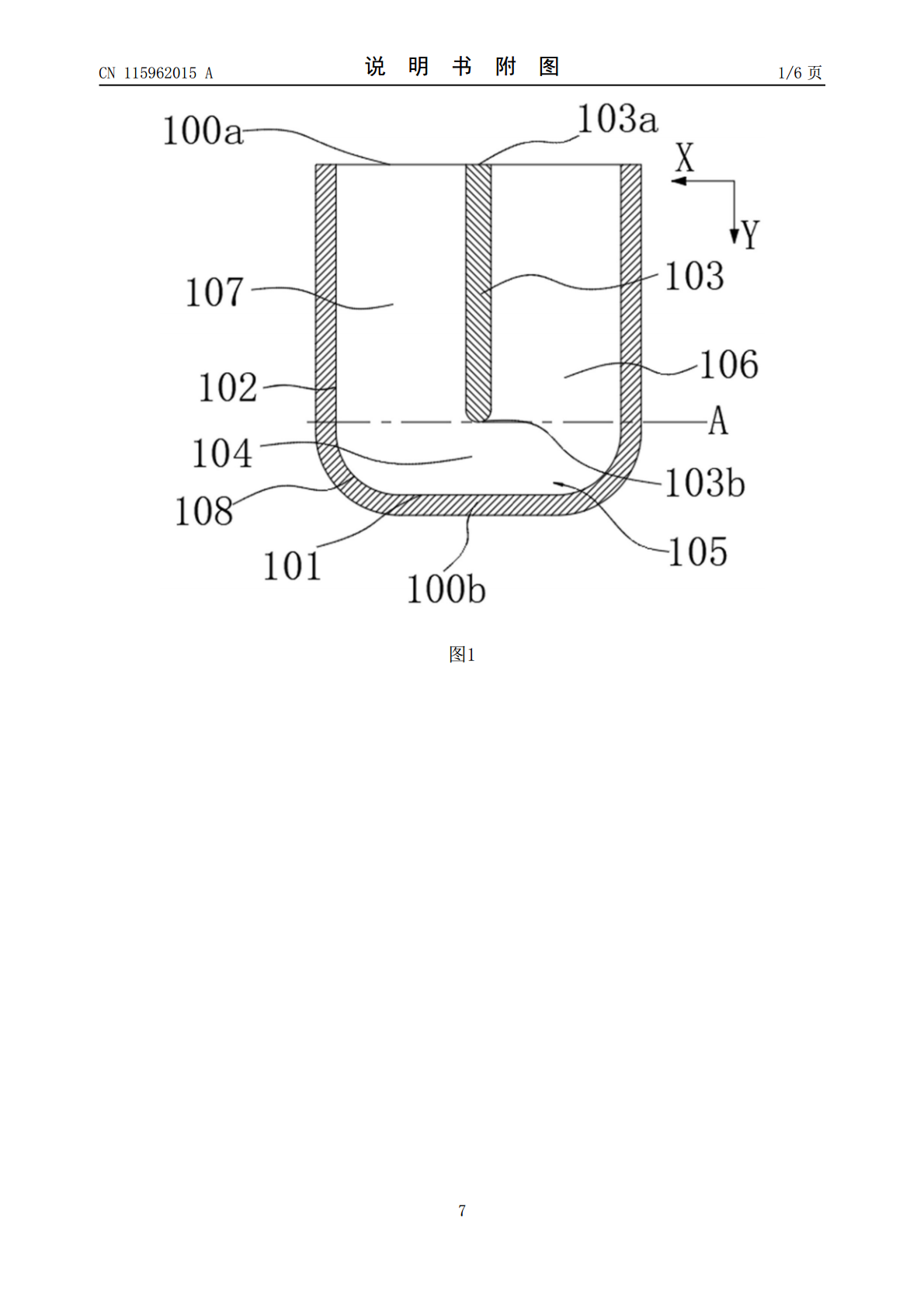

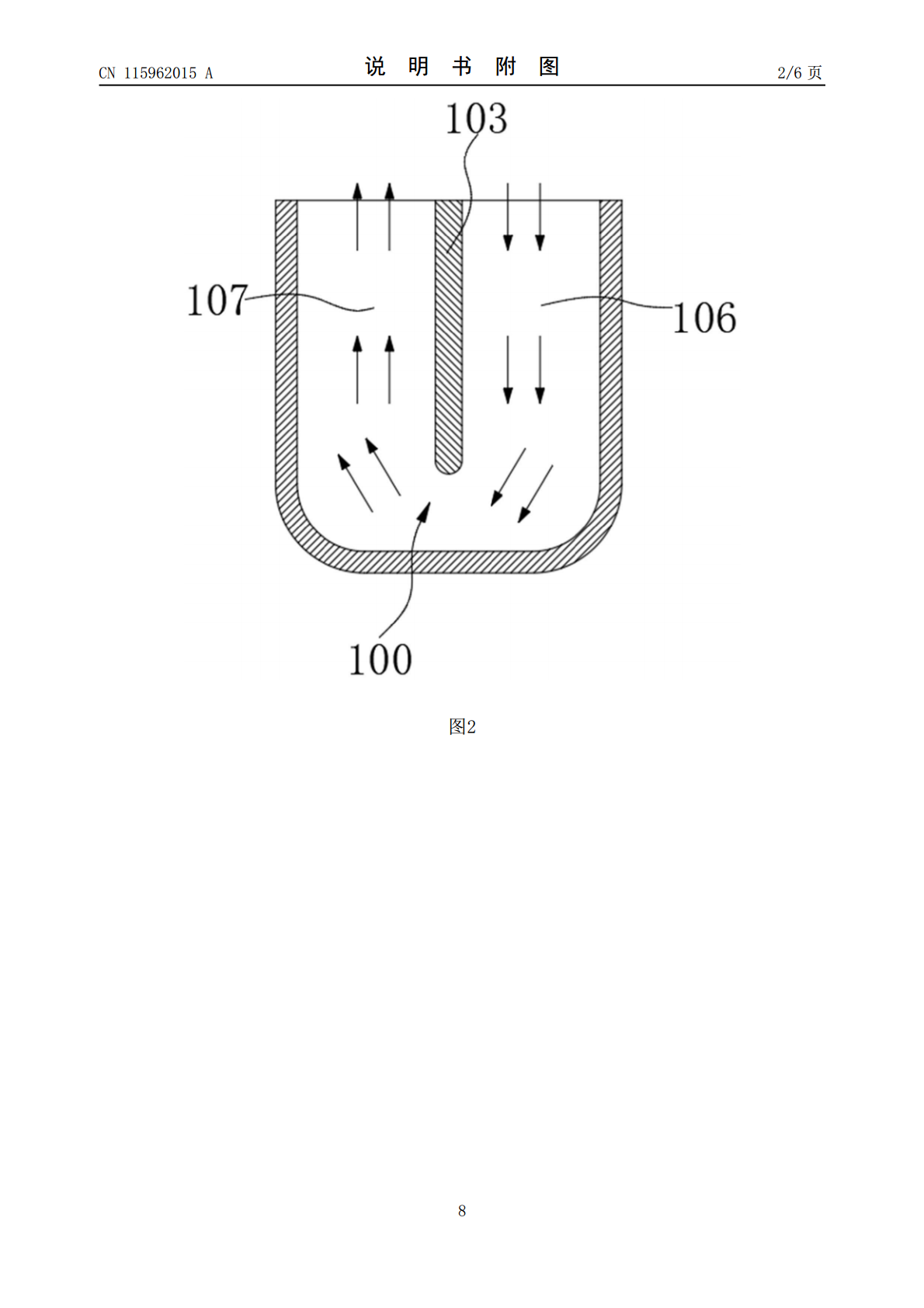

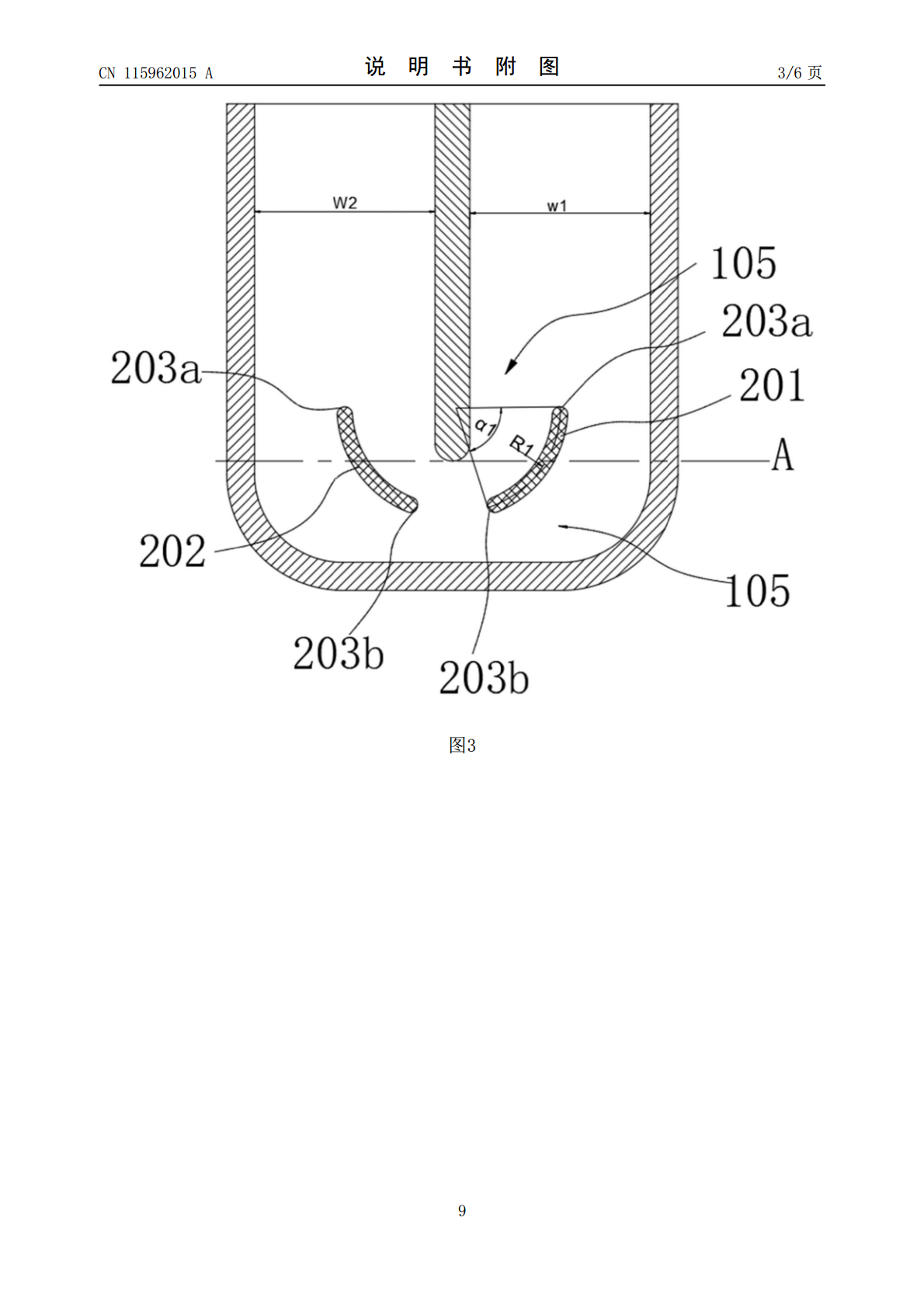

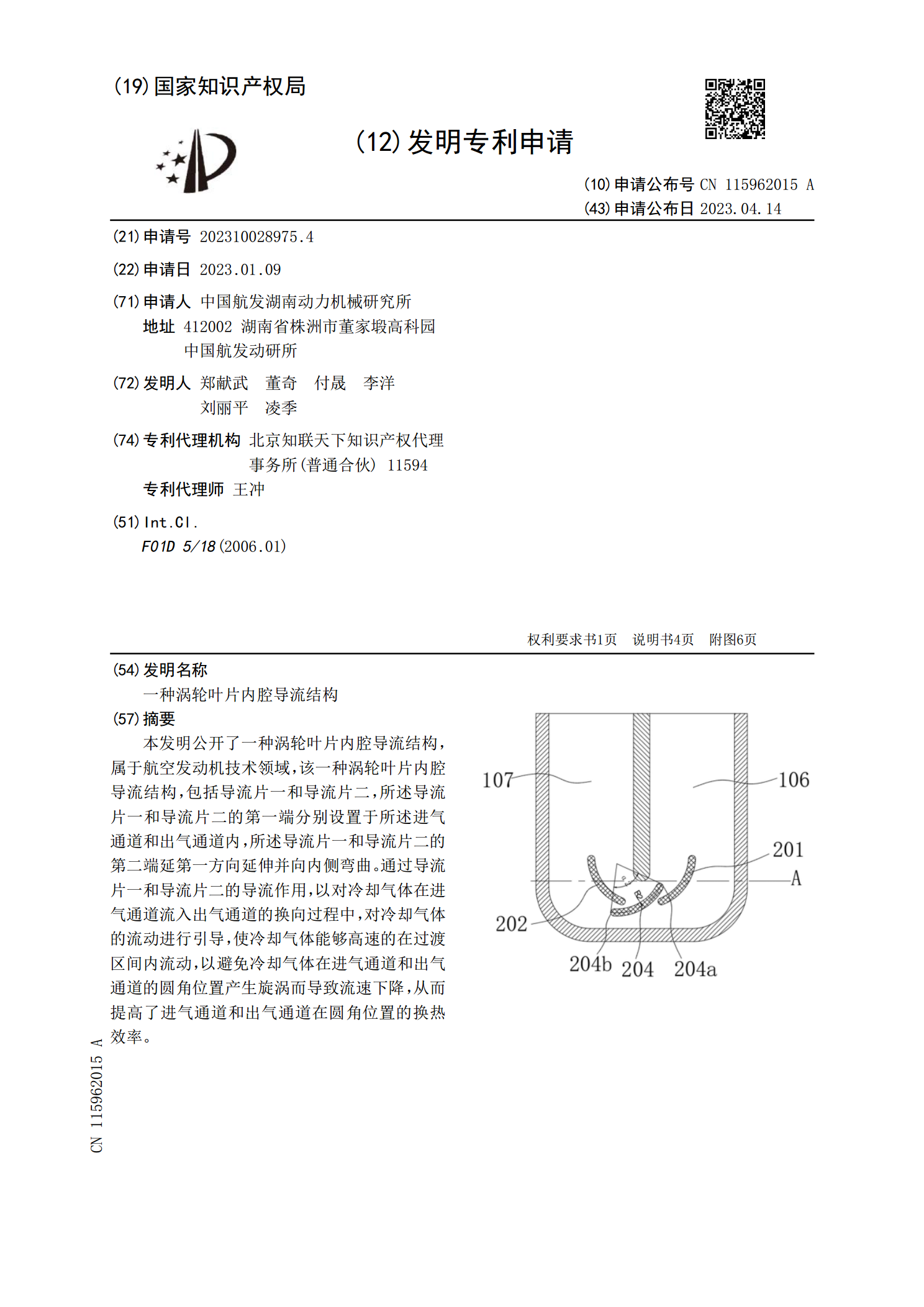

本发明公开了一种涡轮叶片内腔导流结构,属于航空发动机技术领域,该一种涡轮叶片内腔导流结构,包括导流片一和导流片二,所述导流片一和导流片二的第一端分别设置于所述进气通道和出气通道内,所述导流片一和导流片二的第二端延第一方向延伸并向内侧弯曲。通过导流片一和导流片二的导流作用,以对冷却气体在进气通道流入出气通道的换向过程中,对冷却气体的流动进行引导,使冷却气体能够高速的在过渡区间内流动,以避免冷却气体在进气通道和出气通道的圆角位置产生旋涡而导致流速下降,从而提高了进气通道和出气通道在圆角位置的换热效率。

用于涡轮叶片的内腔填充装置.pdf

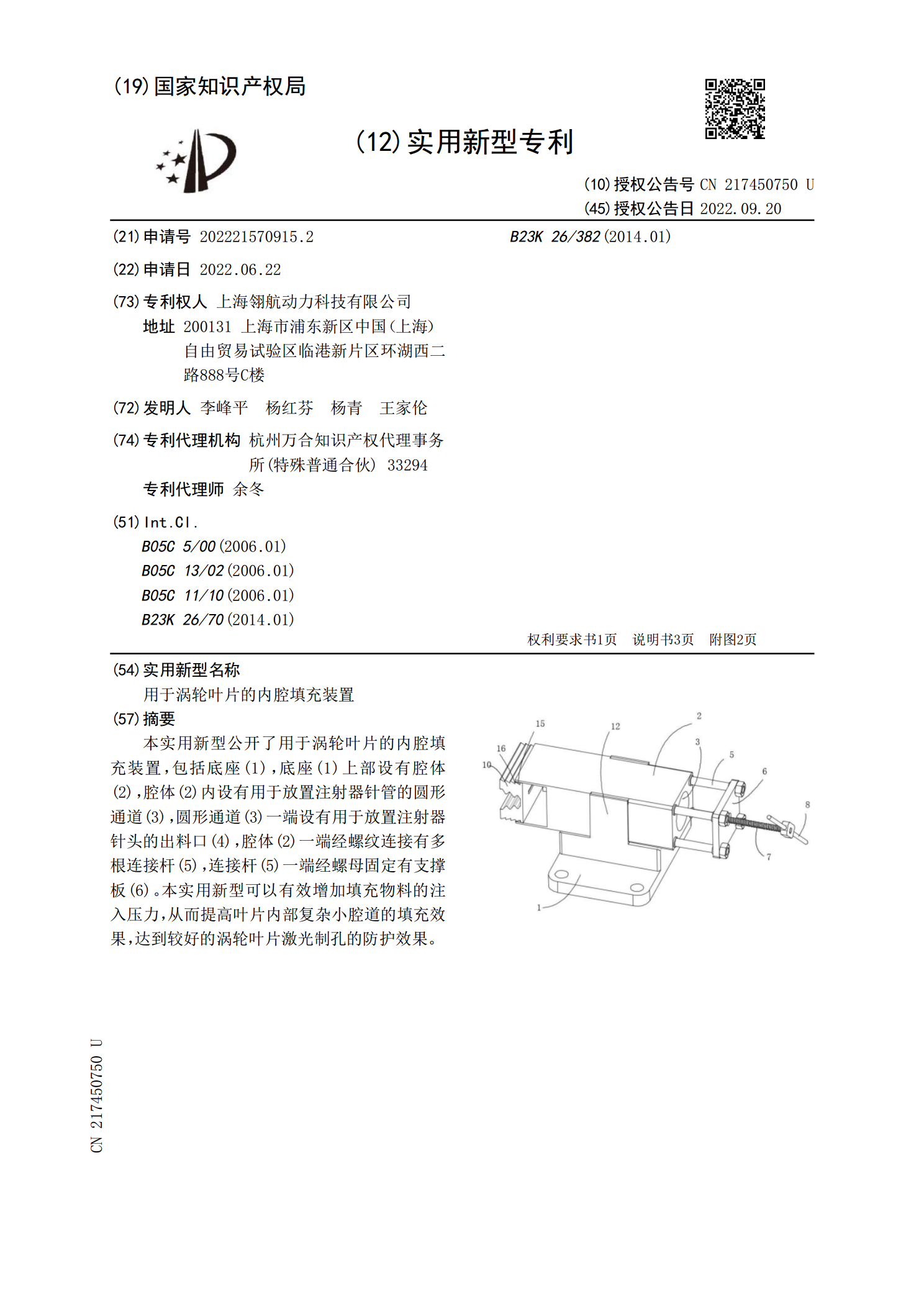

本实用新型公开了用于涡轮叶片的内腔填充装置,包括底座(1),底座(1)上部设有腔体(2),腔体(2)内设有用于放置注射器针管的圆形通道(3),圆形通道(3)一端设有用于放置注射器针头的出料口(4),腔体(2)一端经螺纹连接有多根连接杆(5),连接杆(5)一端经螺母固定有支撑板(6)。本实用新型可以有效增加填充物料的注入压力,从而提高叶片内部复杂小腔道的填充效果,达到较好的涡轮叶片激光制孔的防护效果。

一种具有内腔的涡轮叶片制造方法及装置.pdf

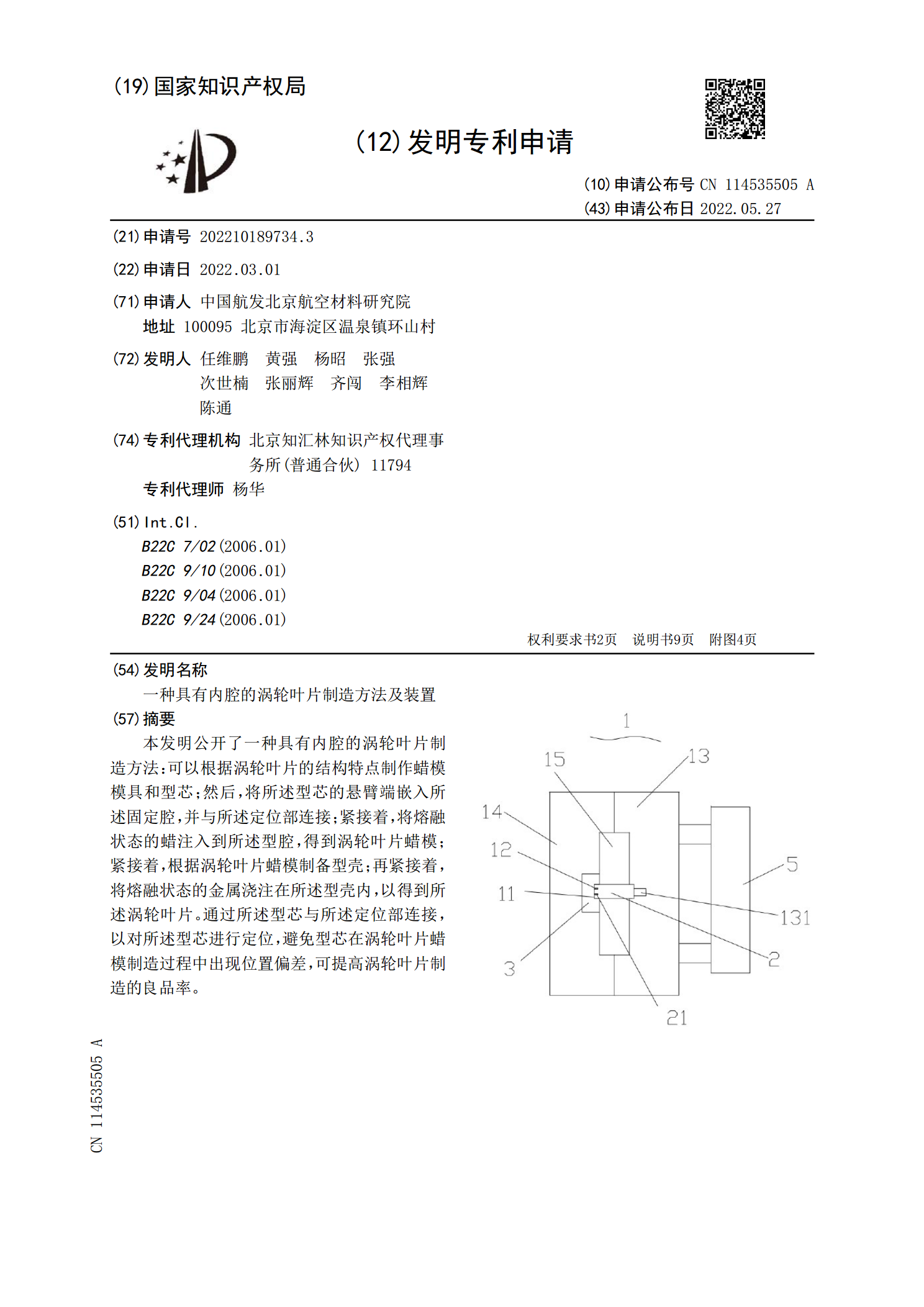

本发明公开了一种具有内腔的涡轮叶片制造方法:可以根据涡轮叶片的结构特点制作蜡模模具和型芯;然后,将所述型芯的悬臂端嵌入所述固定腔,并与所述定位部连接;紧接着,将熔融状态的蜡注入到所述型腔,得到涡轮叶片蜡模;紧接着,根据涡轮叶片蜡模制备型壳;再紧接着,将熔融状态的金属浇注在所述型壳内,以得到所述涡轮叶片。通过所述型芯与所述定位部连接,以对所述型芯进行定位,避免型芯在涡轮叶片蜡模制造过程中出现位置偏差,可提高涡轮叶片制造的良品率。

涡轮叶片蜂巢螺旋腔冷却结构.pdf

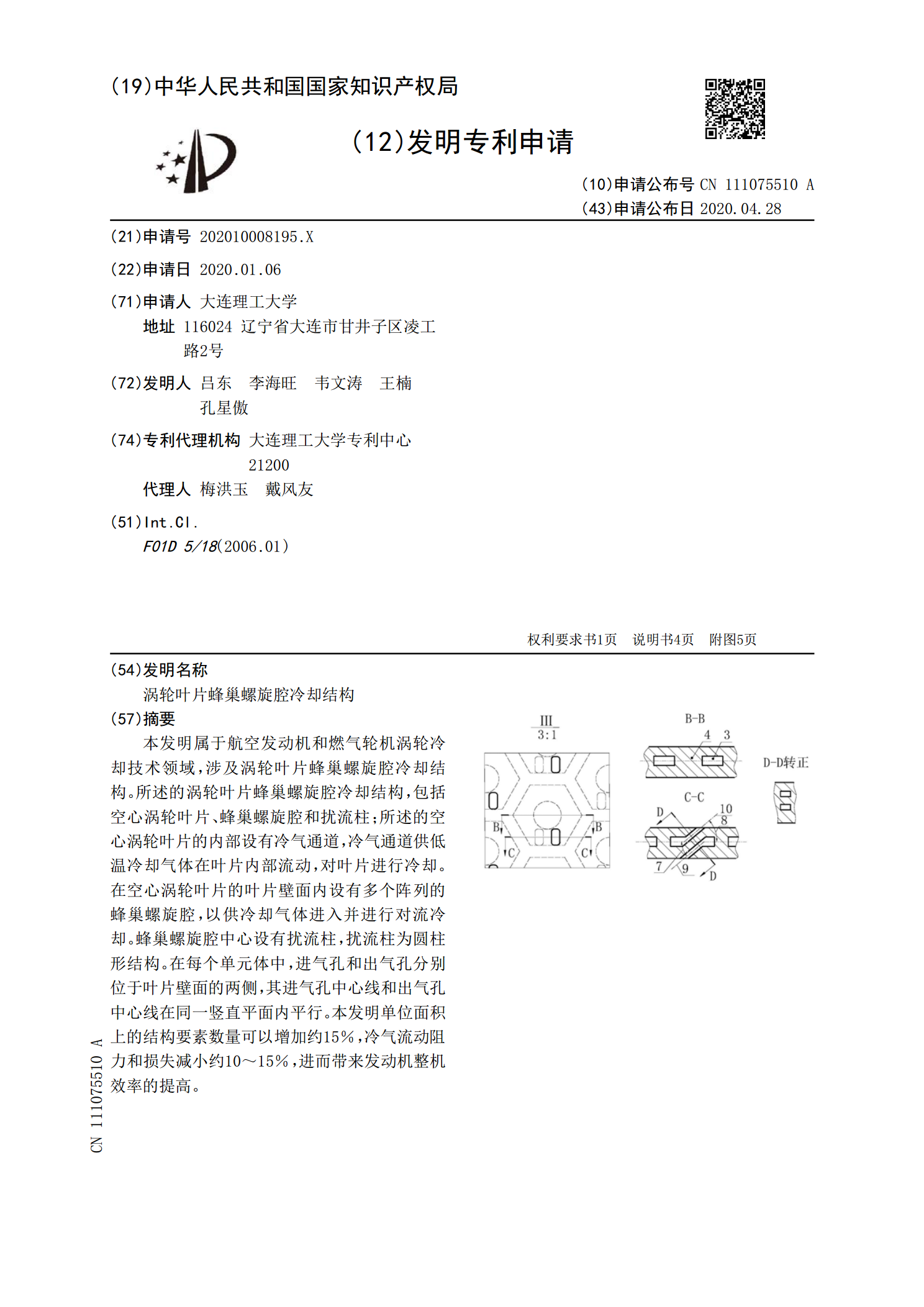

本发明属于航空发动机和燃气轮机涡轮冷却技术领域,涉及涡轮叶片蜂巢螺旋腔冷却结构。所述的涡轮叶片蜂巢螺旋腔冷却结构,包括空心涡轮叶片、蜂巢螺旋腔和扰流柱;所述的空心涡轮叶片的内部设有冷气通道,冷气通道供低温冷却气体在叶片内部流动,对叶片进行冷却。在空心涡轮叶片的叶片壁面内设有多个阵列的蜂巢螺旋腔,以供冷却气体进入并进行对流冷却。蜂巢螺旋腔中心设有扰流柱,扰流柱为圆柱形结构。在每个单元体中,进气孔和出气孔分别位于叶片壁面的两侧,其进气孔中心线和出气孔中心线在同一竖直平面内平行。本发明单位面积上的结构要素数量可

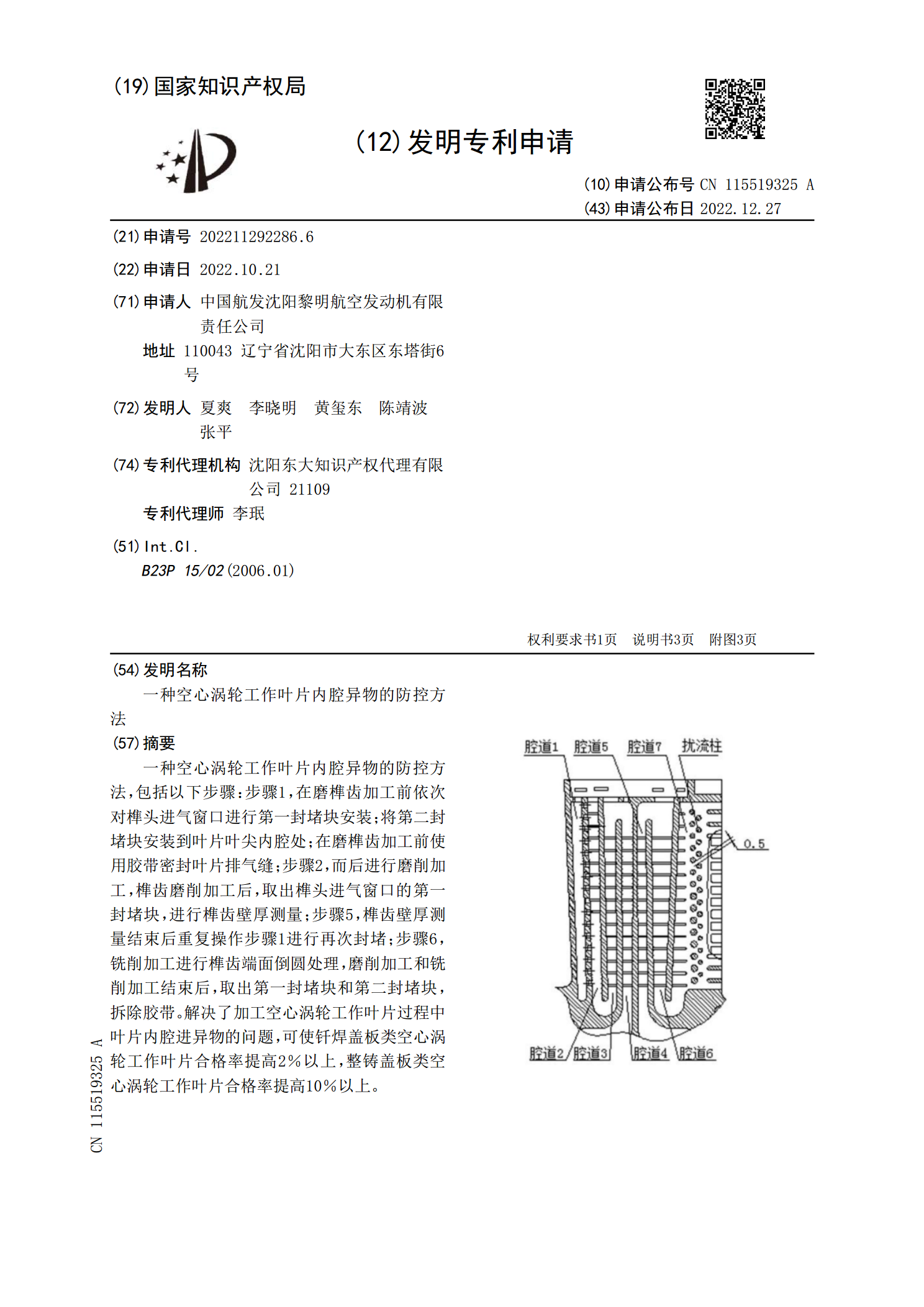

一种空心涡轮工作叶片内腔异物的防控方法.pdf

一种空心涡轮工作叶片内腔异物的防控方法,包括以下步骤:步骤1,在磨榫齿加工前依次对榫头进气窗口进行第一封堵块安装;将第二封堵块安装到叶片叶尖内腔处;在磨榫齿加工前使用胶带密封叶片排气缝;步骤2,而后进行磨削加工,榫齿磨削加工后,取出榫头进气窗口的第一封堵块,进行榫齿壁厚测量;步骤5,榫齿壁厚测量结束后重复操作步骤1进行再次封堵;步骤6,铣削加工进行榫齿端面倒圆处理,磨削加工和铣削加工结束后,取出第一封堵块和第二封堵块,拆除胶带。解决了加工空心涡轮工作叶片过程中叶片内腔进异物的问题,可使钎焊盖板类空心涡轮工