涡轮叶片蜂巢螺旋腔冷却结构.pdf

是你****盟主

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

涡轮叶片蜂巢螺旋腔冷却结构.pdf

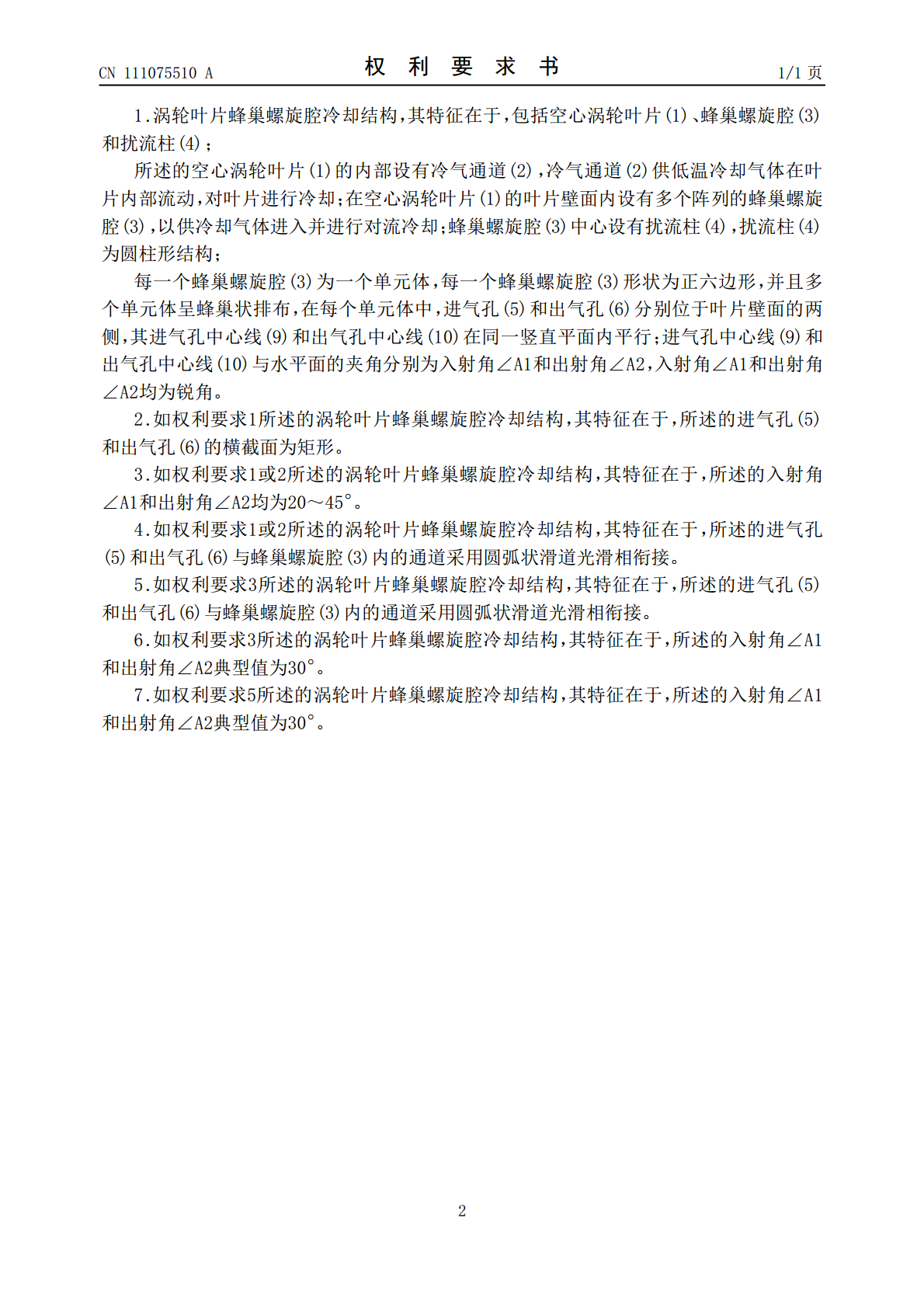

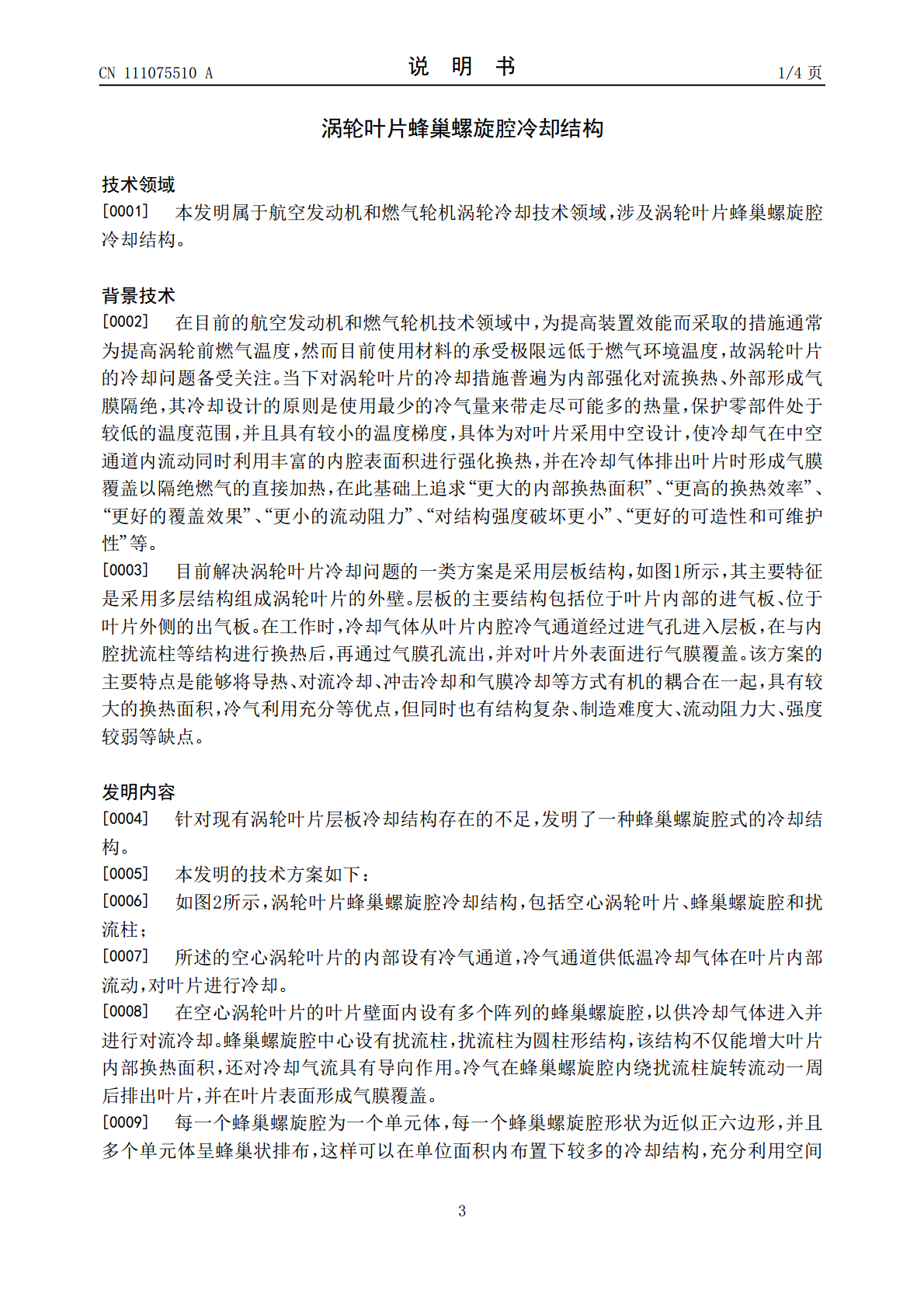

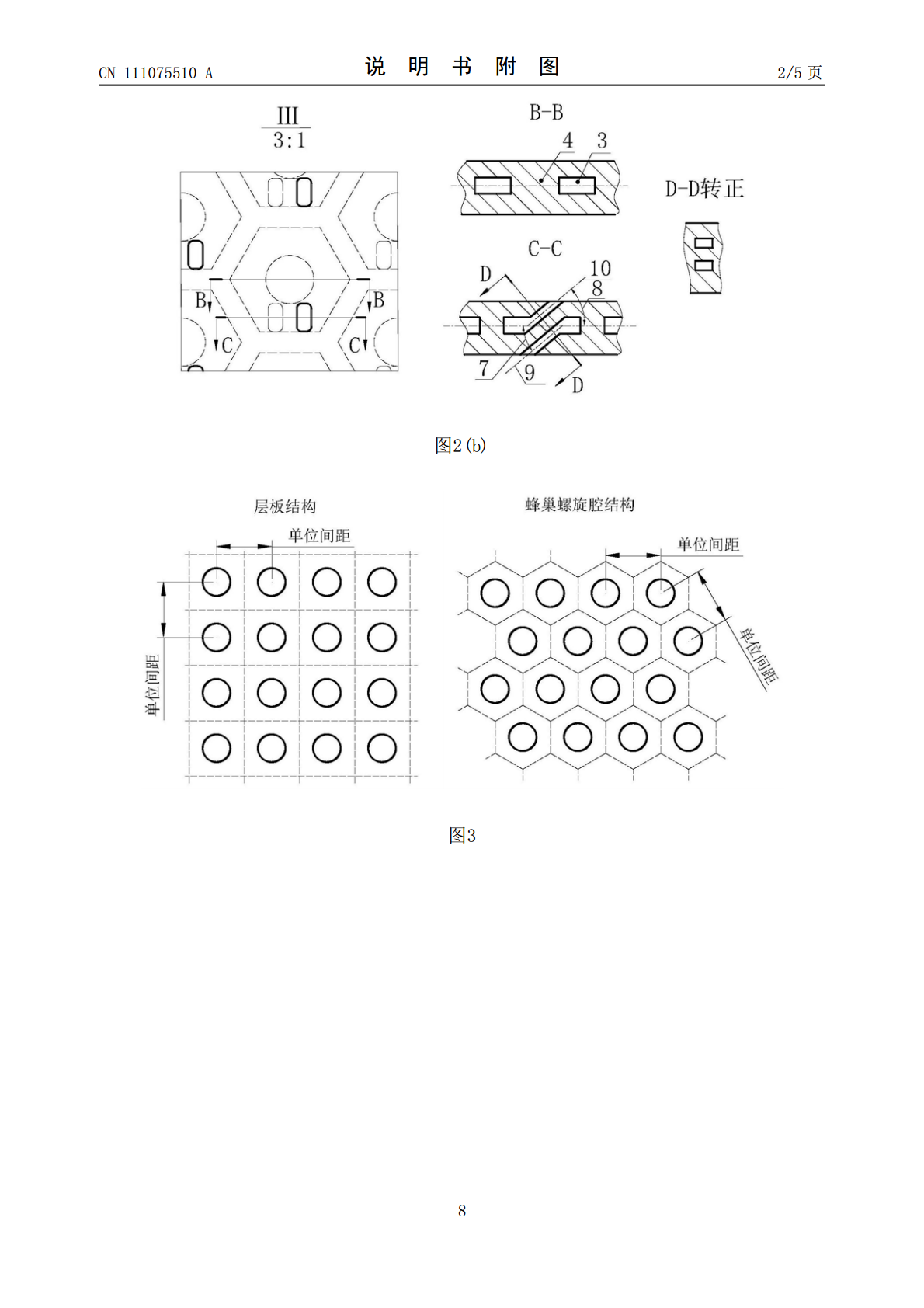

本发明属于航空发动机和燃气轮机涡轮冷却技术领域,涉及涡轮叶片蜂巢螺旋腔冷却结构。所述的涡轮叶片蜂巢螺旋腔冷却结构,包括空心涡轮叶片、蜂巢螺旋腔和扰流柱;所述的空心涡轮叶片的内部设有冷气通道,冷气通道供低温冷却气体在叶片内部流动,对叶片进行冷却。在空心涡轮叶片的叶片壁面内设有多个阵列的蜂巢螺旋腔,以供冷却气体进入并进行对流冷却。蜂巢螺旋腔中心设有扰流柱,扰流柱为圆柱形结构。在每个单元体中,进气孔和出气孔分别位于叶片壁面的两侧,其进气孔中心线和出气孔中心线在同一竖直平面内平行。本发明单位面积上的结构要素数量可

涡轮叶片的冷却结构.pdf

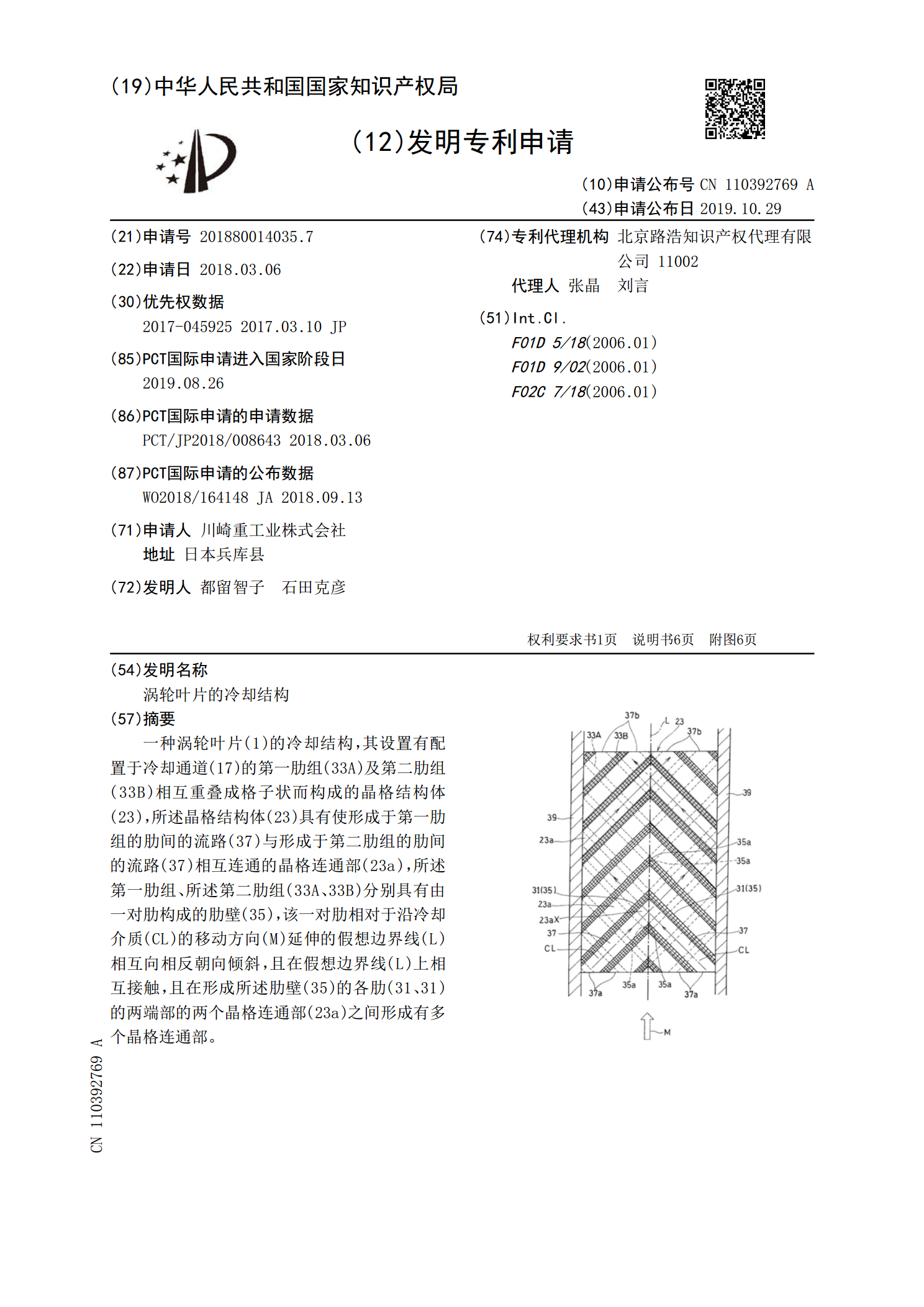

一种涡轮叶片(1)的冷却结构,其设置有配置于冷却通道(17)的第一肋组(33A)及第二肋组(33B)相互重叠成格子状而构成的晶格结构体(23),所述晶格结构体(23)具有使形成于第一肋组的肋间的流路(37)与形成于第二肋组的肋间的流路(37)相互连通的晶格连通部(23a),所述第一肋组、所述第二肋组(33A、33B)分别具有由一对肋构成的肋壁(35),该一对肋相对于沿冷却介质(CL)的移动方向(M)延伸的假想边界线(L)相互向相反朝向倾斜,且在假想边界线(L)上相互接触,且在形成所述肋壁(35)的各肋(3

涡轮叶片的冷却结构.pdf

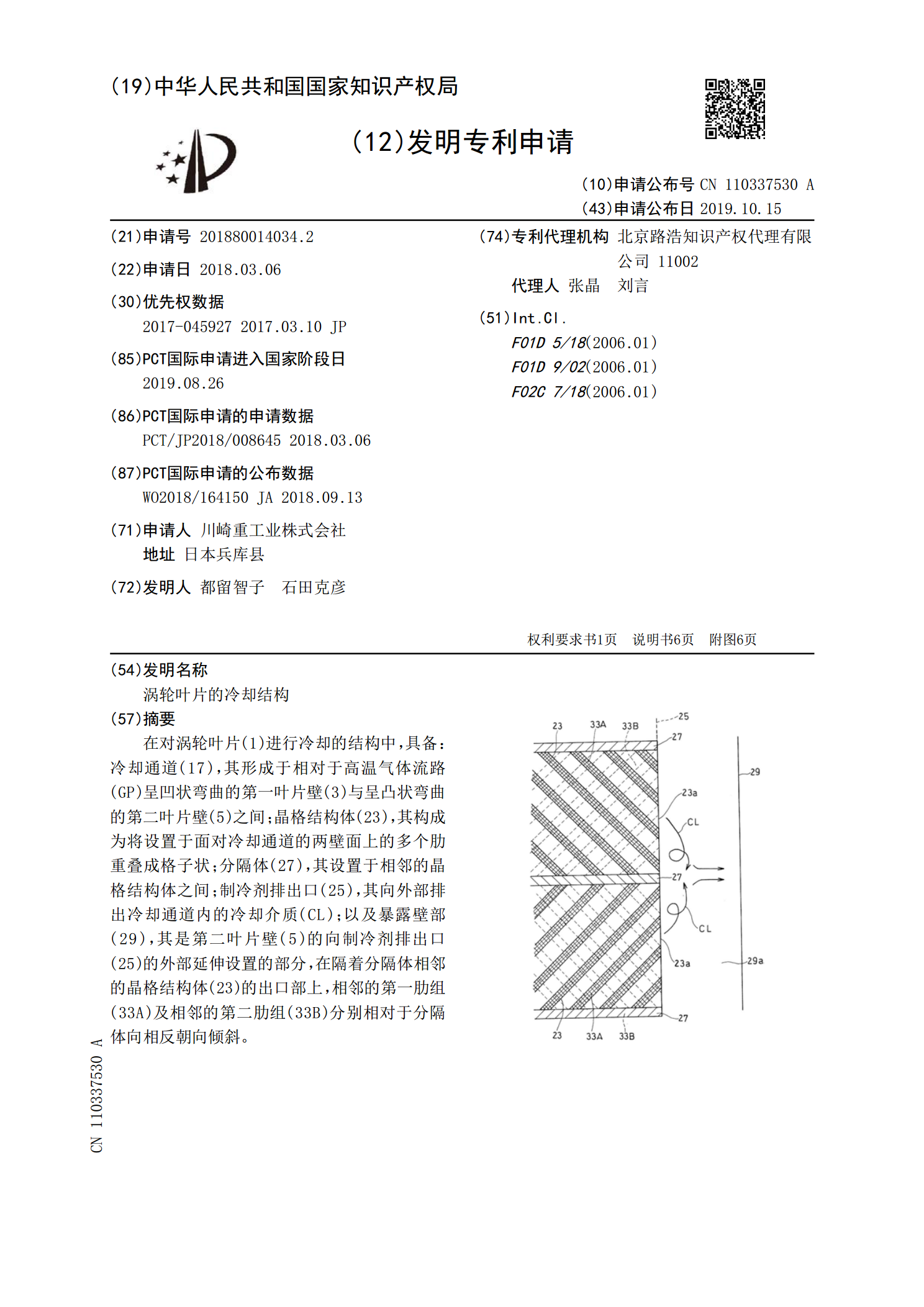

在对涡轮叶片(1)进行冷却的结构中,具备:冷却通道(17),其形成于相对于高温气体流路(GP)呈凹状弯曲的第一叶片壁(3)与呈凸状弯曲的第二叶片壁(5)之间;晶格结构体(23),其构成为将设置于面对冷却通道的两壁面上的多个肋重叠成格子状;分隔体(27),其设置于相邻的晶格结构体之间;制冷剂排出口(25),其向外部排出冷却通道内的冷却介质(CL);以及暴露壁部(29),其是第二叶片壁(5)的向制冷剂排出口(25)的外部延伸设置的部分,在隔着分隔体相邻的晶格结构体(23)的出口部上,相邻的第一肋组(33A)及

涡轮叶片的冷却结构.pdf

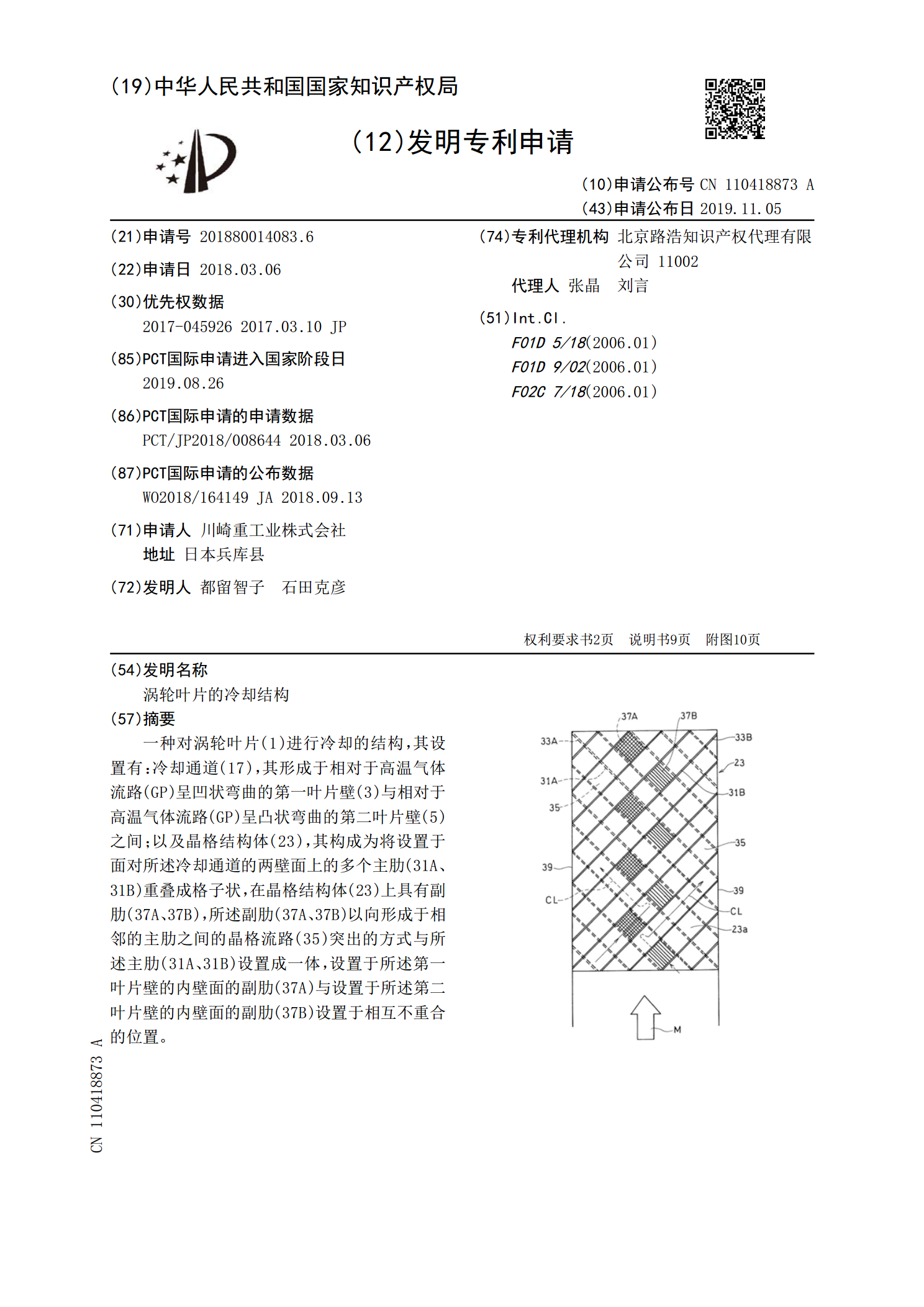

一种对涡轮叶片(1)进行冷却的结构,其设置有:冷却通道(17),其形成于相对于高温气体流路(GP)呈凹状弯曲的第一叶片壁(3)与相对于高温气体流路(GP)呈凸状弯曲的第二叶片壁(5)之间;以及晶格结构体(23),其构成为将设置于面对所述冷却通道的两壁面上的多个主肋(31A、31B)重叠成格子状,在晶格结构体(23)上具有副肋(37A、37B),所述副肋(37A、37B)以向形成于相邻的主肋之间的晶格流路(35)突出的方式与所述主肋(31A、31B)设置成一体,设置于所述第一叶片壁的内壁面的副肋(37A)与

一种螺旋状涡轮叶片冷却单元及冷却结构.pdf

本发明公开了一种螺旋状涡轮叶片冷却单元及冷却结构,属于航空发动机涡轮叶片技术领域。冷却单元包括多条呈螺旋状交错排布的弯曲冷却通道。该螺旋状涡轮叶片冷却单元通过螺旋状交错排布的弯曲冷却通道使冷气方向连续不断地发生折转,因此会在横截面上引起强烈的二次环流,可以显著起到增强内部换热的效果。并且,其冷气流通截面积沿程大致相同,不会产生流动突扩和节流现象,并且气流折转角度小以及没有相互的撞击和掺混等,与常规尾缘全劈缝结构或常规前缘对流换热结构相比,其流动阻力更小。