一种节能高效的铜线退火装置.pdf

长春****主a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种节能高效的铜线退火装置.pdf

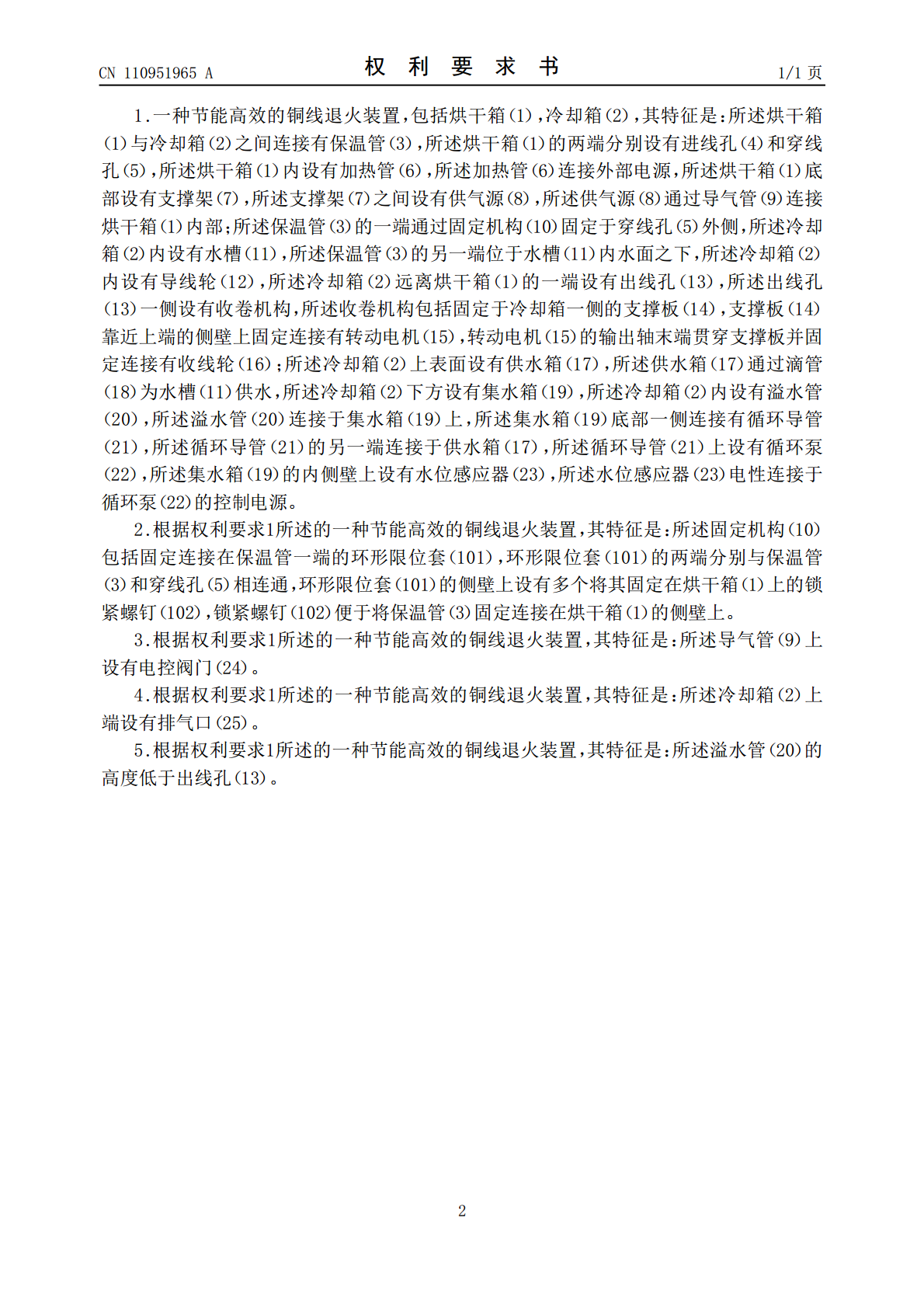

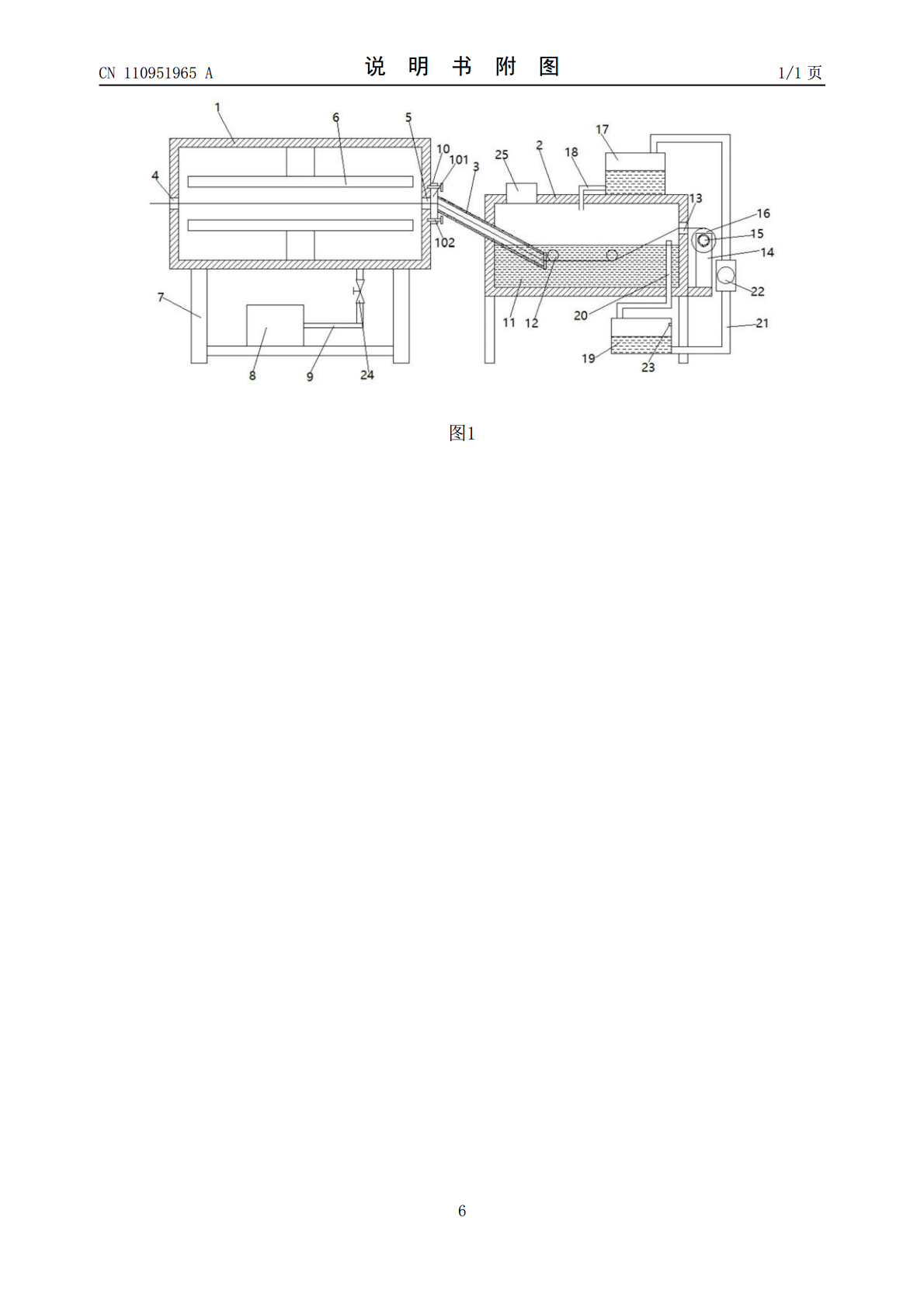

本发明公开一种节能高效的铜线退火装置,包括烘干箱,冷却箱,保温管,烘干箱的两端分别设有进线孔和穿线孔,烘干箱内设有加热管,烘干箱底部设有支撑架,支撑架之间设有供气源,供气源通过导气管连接烘干箱内部;保温管的一端通过固定机构固定于穿线孔外侧,冷却箱内设有水槽,保温管的另一端位于水槽内水面之下,冷却箱内设有导线轮,冷却箱远离烘干箱的一端设有出线孔,出线孔一侧设有收卷机构,冷却箱上表面设有供水箱,冷却箱下方设有集水箱,冷却箱内设有溢水管,溢水管连接于集水箱上,集水箱底部一侧连接有循环导管。该装置结构简单,能防止

一种铜线退火装置.pdf

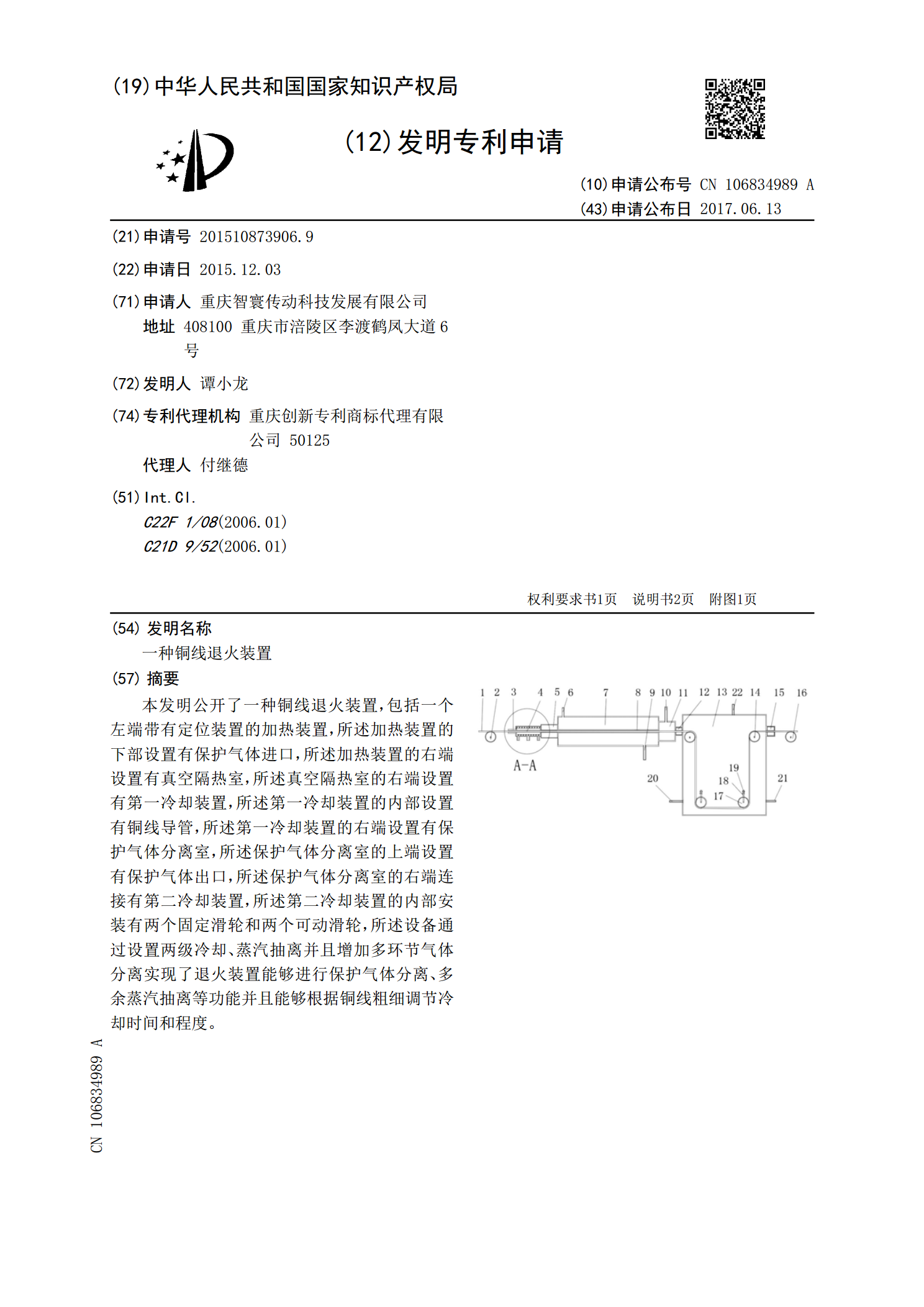

本发明公开了一种铜线退火装置,包括一个左端带有定位装置的加热装置,所述加热装置的下部设置有保护气体进口,所述加热装置的右端设置有真空隔热室,所述真空隔热室的右端设置有第一冷却装置,所述第一冷却装置的内部设置有铜线导管,所述第一冷却装置的右端设置有保护气体分离室,所述保护气体分离室的上端设置有保护气体出口,所述保护气体分离室的右端连接有第二冷却装置,所述第二冷却装置的内部安装有两个固定滑轮和两个可动滑轮,所述设备通过设置两级冷却、蒸汽抽离并且增加多环节气体分离实现了退火装置能够进行保护气体分离、多余蒸汽抽离

一种铜线退火装置.pdf

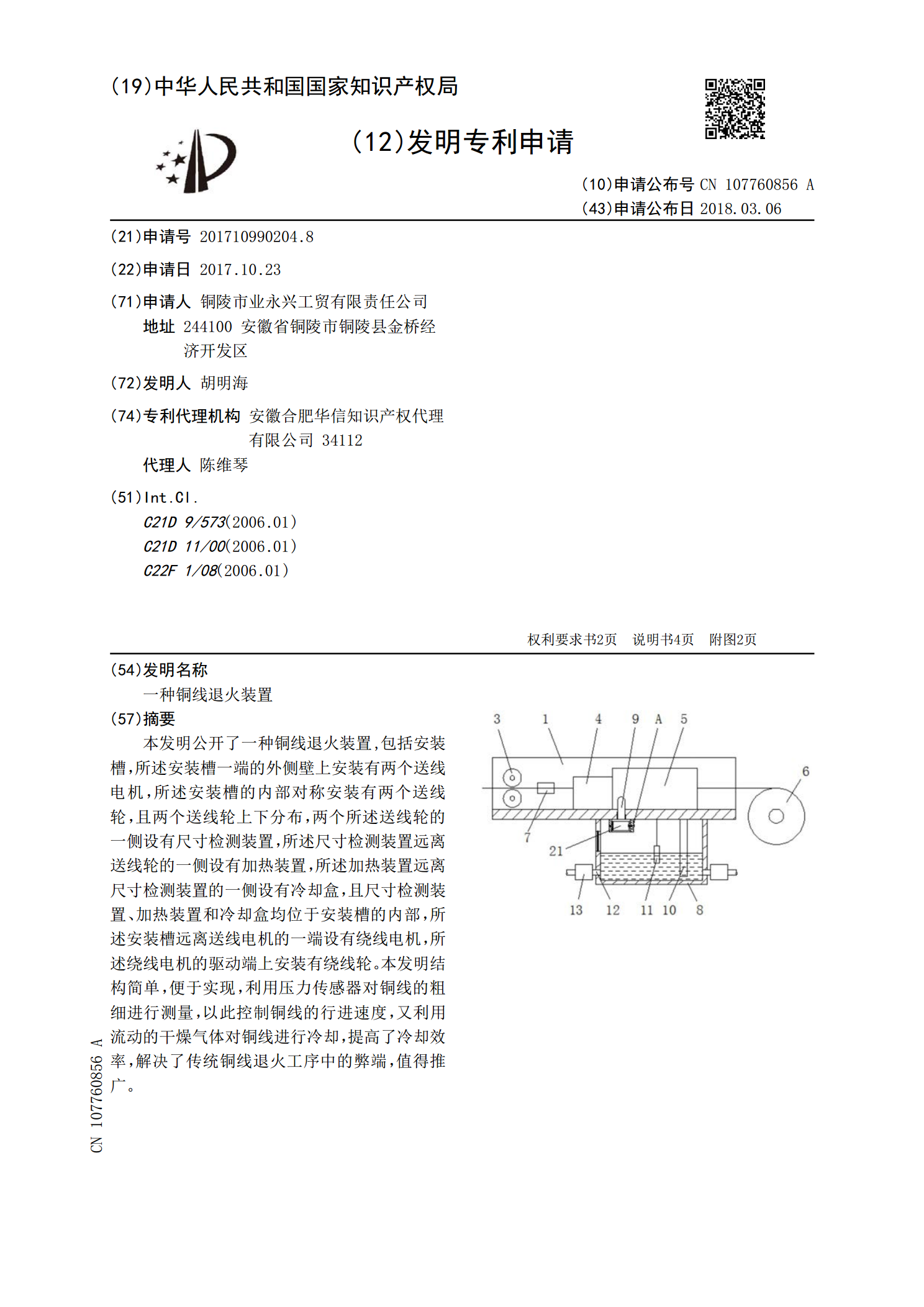

本发明公开了一种铜线退火装置,包括安装槽,所述安装槽一端的外侧壁上安装有两个送线电机,所述安装槽的内部对称安装有两个送线轮,且两个送线轮上下分布,两个所述送线轮的一侧设有尺寸检测装置,所述尺寸检测装置远离送线轮的一侧设有加热装置,所述加热装置远离尺寸检测装置的一侧设有冷却盒,且尺寸检测装置、加热装置和冷却盒均位于安装槽的内部,所述安装槽远离送线电机的一端设有绕线电机,所述绕线电机的驱动端上安装有绕线轮。本发明结构简单,便于实现,利用压力传感器对铜线的粗细进行测量,以此控制铜线的行进速度,又利用流动的干燥气

一种铜线退火镀锡机的退火装置.pdf

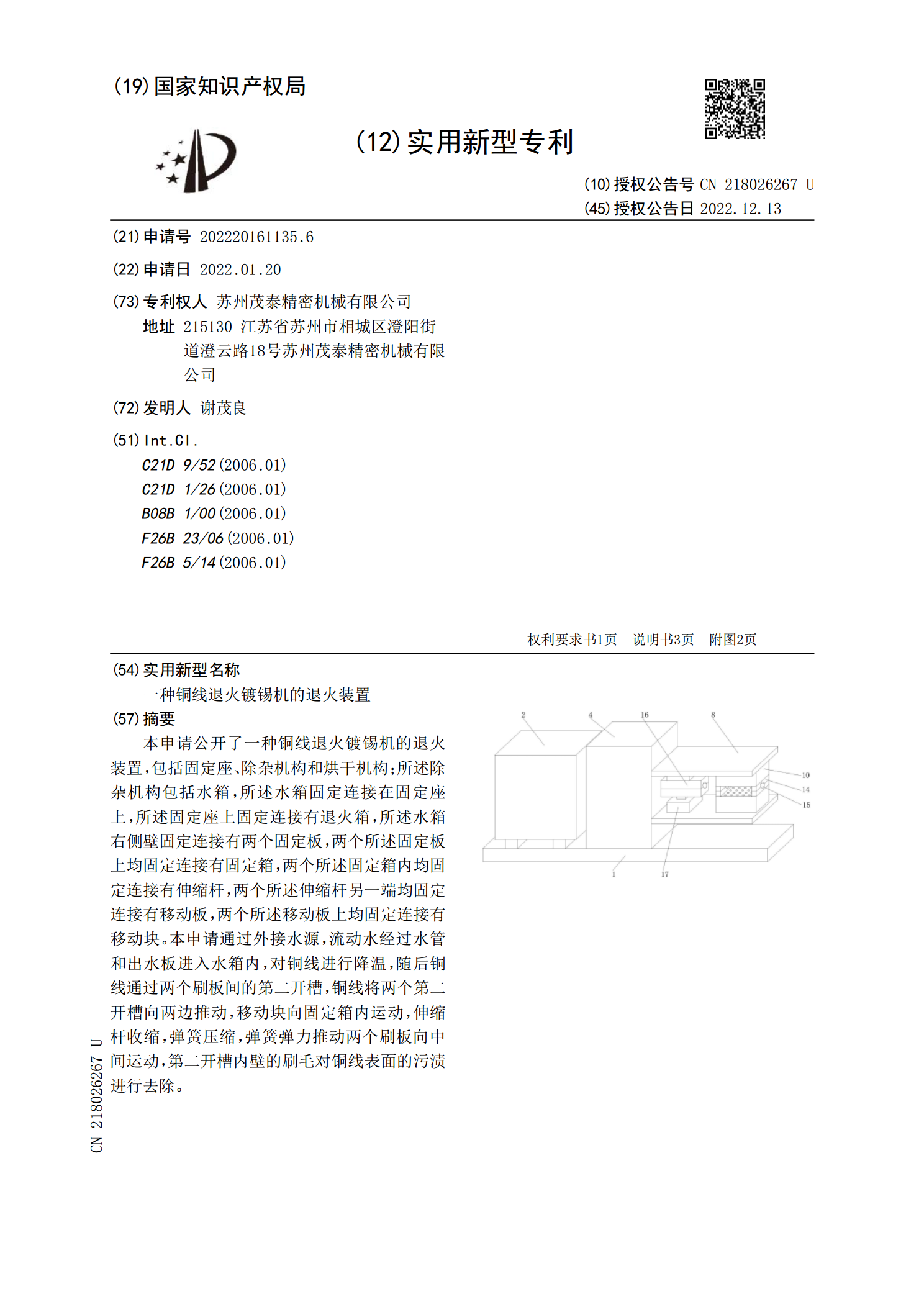

本申请公开了一种铜线退火镀锡机的退火装置,包括固定座、除杂机构和烘干机构;所述除杂机构包括水箱,所述水箱固定连接在固定座上,所述固定座上固定连接有退火箱,所述水箱右侧壁固定连接有两个固定板,两个所述固定板上均固定连接有固定箱,两个所述固定箱内均固定连接有伸缩杆,两个所述伸缩杆另一端均固定连接有移动板,两个所述移动板上均固定连接有移动块。本申请通过外接水源,流动水经过水管和出水板进入水箱内,对铜线进行降温,随后铜线通过两个刷板间的第二开槽,铜线将两个第二开槽向两边推动,移动块向固定箱内运动,伸缩杆收缩,弹簧

一种高效铜线单排退火机.pdf

本发明涉及电缆设备领域,具体的说是一种高效铜线单排退火机,包括机身、铜线、导向轮、一个水冷退火装置和一个气冷退火装置;所述的铜线沿左右方向贯穿机身,所述的水冷退火装置位于机身左部,所述的气冷退火装置位于机身右部;所述的水冷退火装置包括水冷仓、水冷限位杆、喷嘴和水管;所述的气冷退火装置包括气冷仓、气冷限位杆、气嘴和吹气管。本发明提供的一种高效铜线单排退火机,其设置有水冷退火装置与气冷退火装置,能够实现对拉丝过后铜线的自动退火处理,使用方便,实用性强。