基于深度混合效应模型的金属增材制造过程实时监控方法.pdf

是你****盟主

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

基于深度混合效应模型的金属增材制造过程实时监控方法.pdf

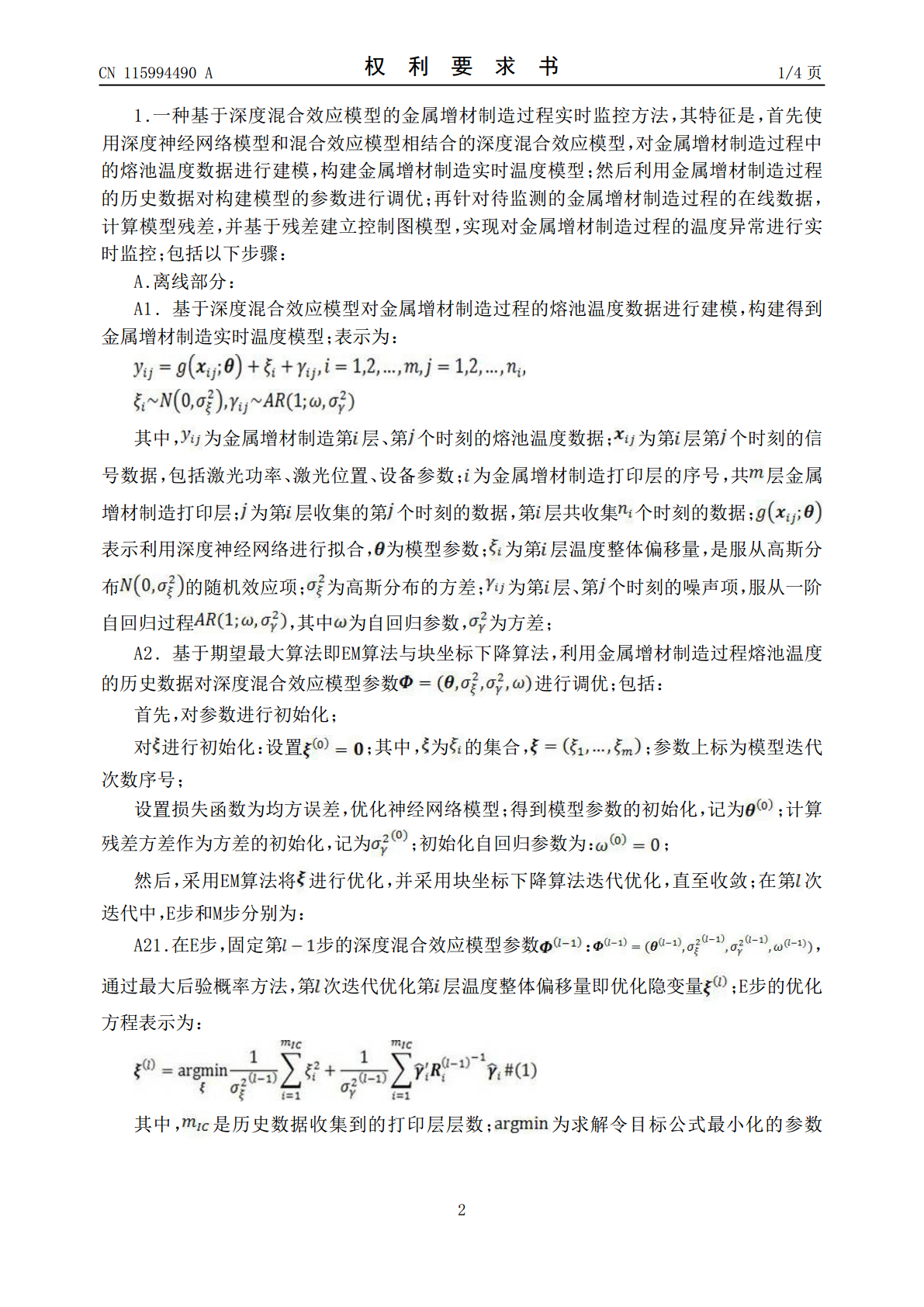

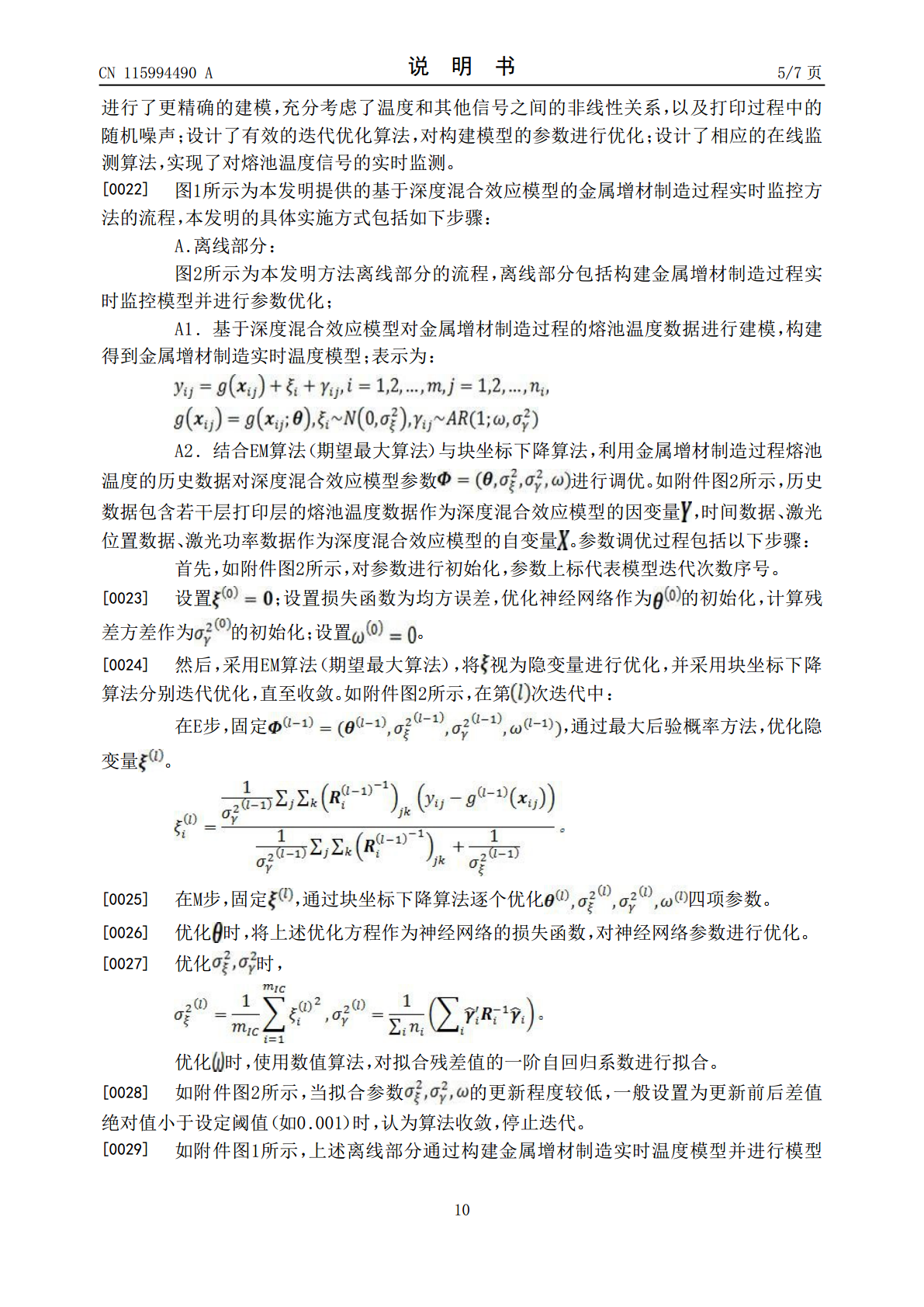

本发明公布了一种基于深度混合效应模型的金属增材制造过程实时监控方法,使用深度神经网络模型和混合效应模型相结合的深度混合效应模型,对金属增材制造过程中的熔池温度数据构建金属增材制造实时温度模型;利用金属增材制造历史数据对构建模型的参数进行调优;针对待监测的在线数据计算模型残差,并基于残差建立控制图模型,实现对金属增材制造过程的温度异常进行实时监控。本发明方法对金属增材制造过程中的熔池温度进行了精确建模,充分考虑温度和其他信号之间的非线性关系,以及打印过程中的随机噪声;实现了金属增材制造的实时监测,有利于及时

基于曲面分层的金属增材制造方法.pdf

本发明属于增材制造技术领域,涉及一种基于曲面分层的金属增材制造方法,包括:1)读取待打印零件的STL文件,建立待打印零件的STL文件中三角面片之间的空间拓扑关系;2)根据三角面片之间的空间拓扑关系,基于待打印零件的模型的曲面上的三角面片,生成与待打印零件的模型分离的曲面;其中,待打印零件的模型是通过待打印零件的STL文件生成的;3)将与待打印零件的模型分离的曲面偏移与待打印零件的模型相交,获得曲面打印的轮廓线;4)曲面打印的轮廓线内生成曲面打印的内部填充路径;5)基于轮廓线和内部填充路径,利用激光完成增材

根据数字模型构建金属制品的增材制造过程.pdf

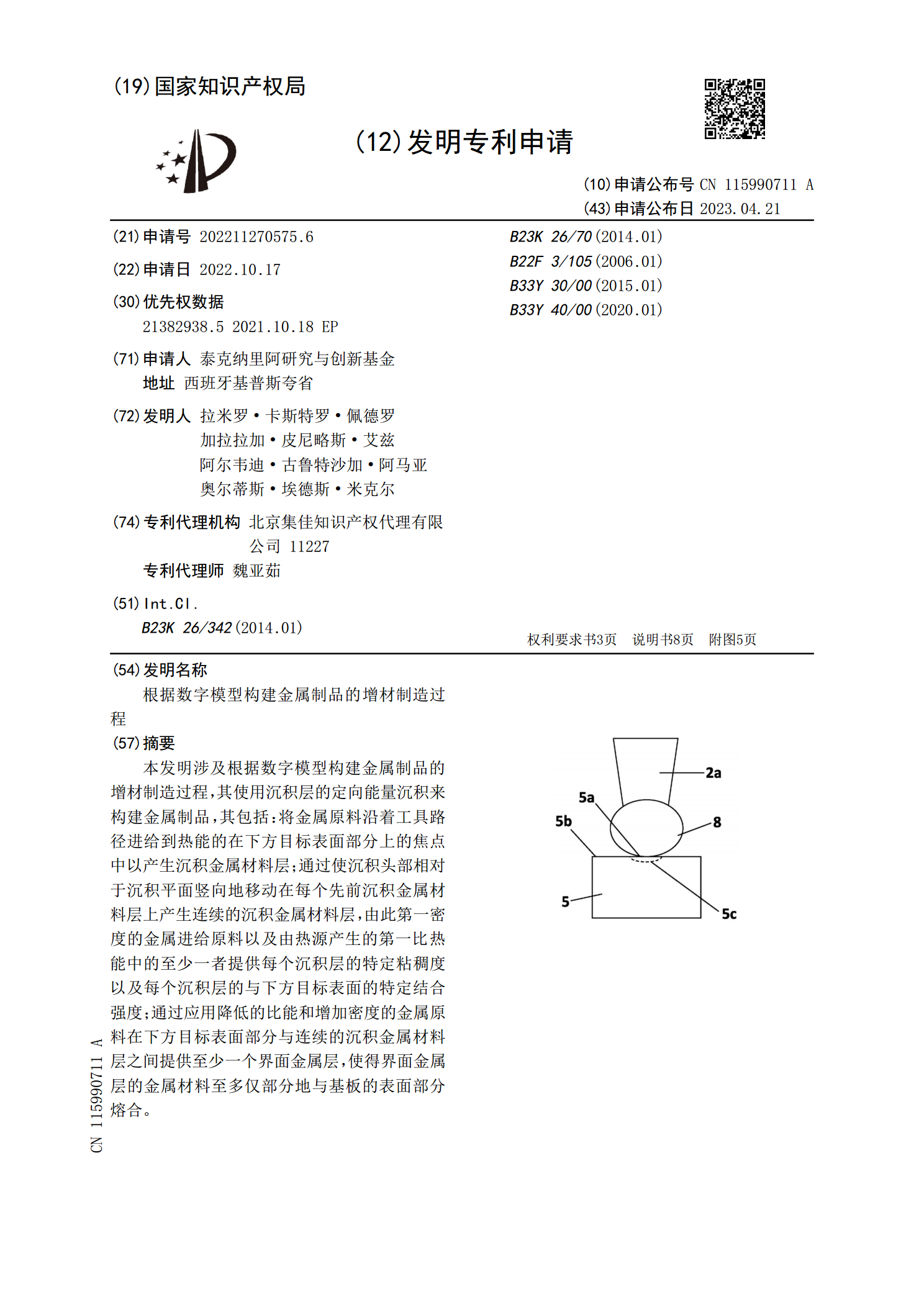

本发明涉及根据数字模型构建金属制品的增材制造过程,其使用沉积层的定向能量沉积来构建金属制品,其包括:将金属原料沿着工具路径进给到热能的在下方目标表面部分上的焦点中以产生沉积金属材料层;通过使沉积头部相对于沉积平面竖向地移动在每个先前沉积金属材料层上产生连续的沉积金属材料层,由此第一密度的金属进给原料以及由热源产生的第一比热能中的至少一者提供每个沉积层的特定粘稠度以及每个沉积层的与下方目标表面的特定结合强度;通过应用降低的比能和增加密度的金属原料在下方目标表面部分与连续的沉积金属材料层之间提供至少一个界面金

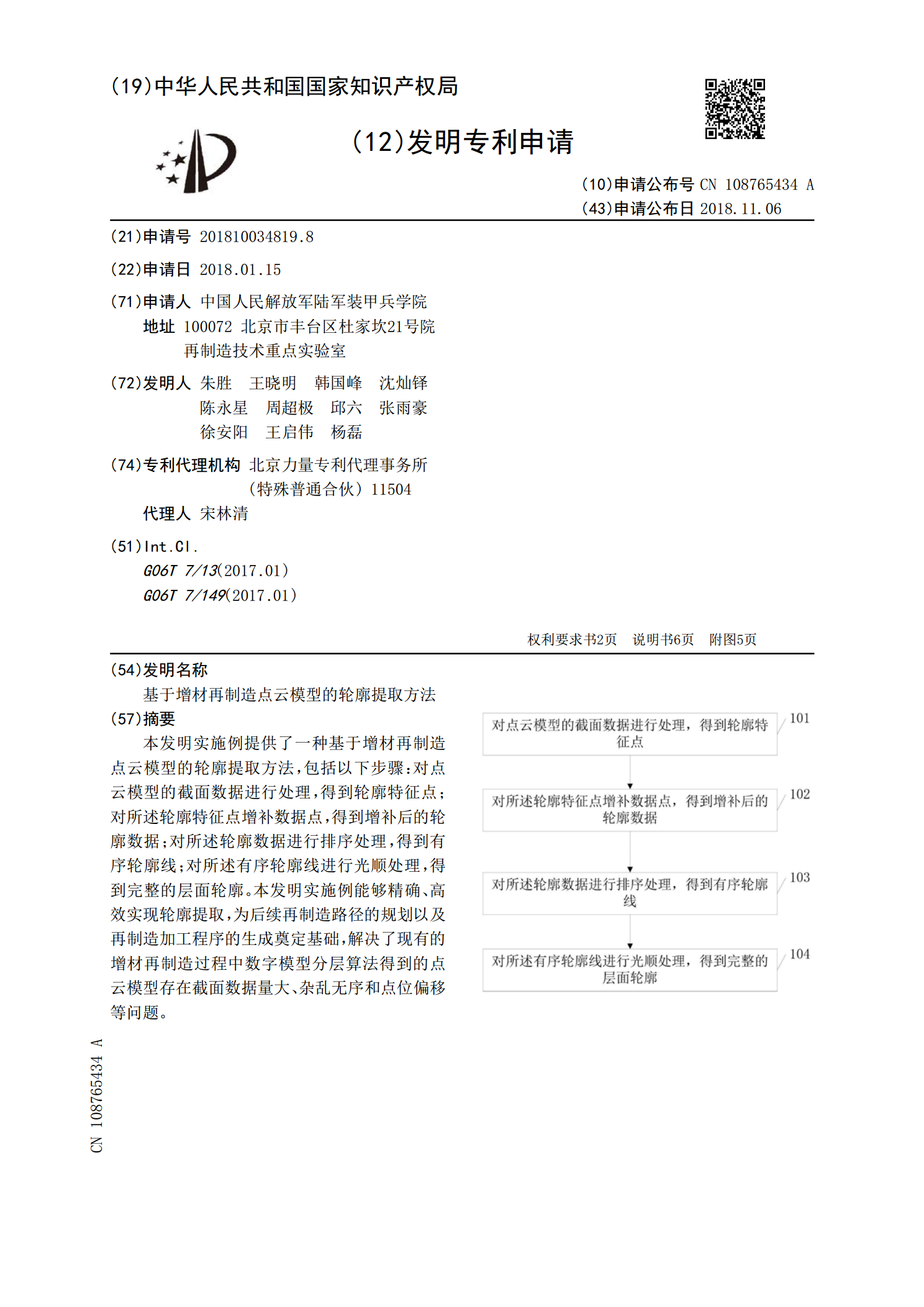

基于增材再制造点云模型的轮廓提取方法.pdf

本发明实施例提供了一种基于增材再制造点云模型的轮廓提取方法,包括以下步骤:对点云模型的截面数据进行处理,得到轮廓特征点;对所述轮廓特征点增补数据点,得到增补后的轮廓数据;对所述轮廓数据进行排序处理,得到有序轮廓线;对所述有序轮廓线进行光顺处理,得到完整的层面轮廓。本发明实施例能够精确、高效实现轮廓提取,为后续再制造路径的规划以及再制造加工程序的生成奠定基础,解决了现有的增材再制造过程中数字模型分层算法得到的点云模型存在截面数据量大、杂乱无序和点位偏移等问题。

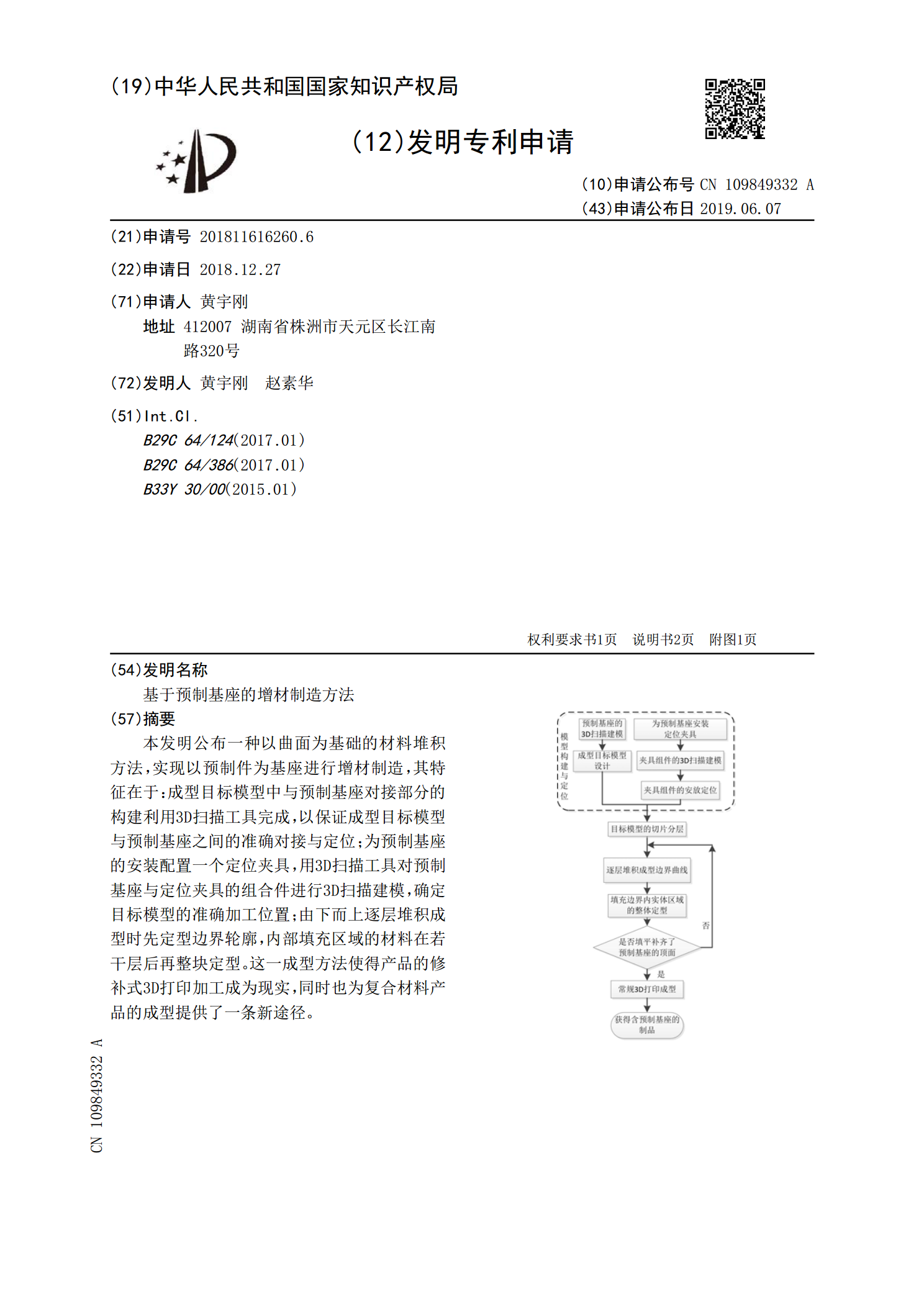

基于预制基座的增材制造方法.pdf

本发明公布一种以曲面为基础的材料堆积方法,实现以预制件为基座进行增材制造,其特征在于:成型目标模型中与预制基座对接部分的构建利用3D扫描工具完成,以保证成型目标模型与预制基座之间的准确对接与定位;为预制基座的安装配置一个定位夹具,用3D扫描工具对预制基座与定位夹具的组合件进行3D扫描建模,确定目标模型的准确加工位置;由下而上逐层堆积成型时先定型边界轮廓,内部填充区域的材料在若干层后再整块定型。这一成型方法使得产品的修补式3D打印加工成为现实,同时也为复合材料产品的成型提供了一条新途径。