一种基于安装点刚度的背门设计优化方法.pdf

一只****签网

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于安装点刚度的背门设计优化方法.pdf

本发明公开了一种基于安装点刚度的背门设计优化方法,其包括如下步骤:S1,构建包括背门钣金、撑杆和球头的有限元模型,对球头进行精细化建模;S2,对有限元模型施加约束边界和载荷,载荷为撑杆在设定工况下的受力曲线,载荷加载位置为球头,载荷加载方向为撑杆与球头连接方向,进行仿真分析,得到仿真分析结果;S3,对仿真分析结果进行后处理得到安装点刚度即球头处沿撑杆方向的变形量,若变形量<设定阈值,则表示背门设计优化完成;若变形量≥设定阈值,则对背门结构和/或撑杆布置位置进行优化,直至满足要求。其能够达到背门减重、降本增

一种基于整体刚度的汽车背门设计优化方法.pdf

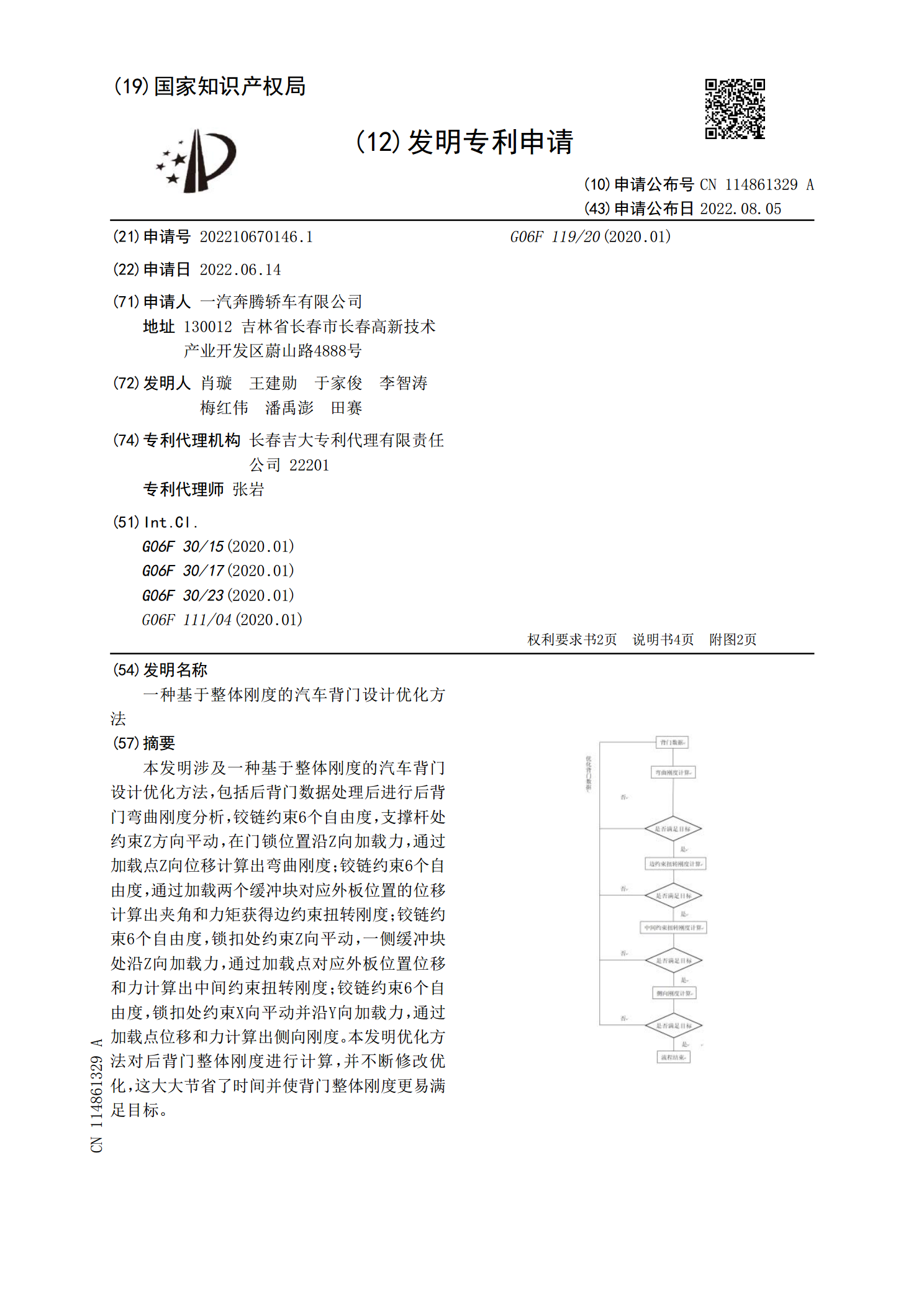

本发明涉及一种基于整体刚度的汽车背门设计优化方法,包括后背门数据处理后进行后背门弯曲刚度分析,铰链约束6个自由度,支撑杆处约束Z方向平动,在门锁位置沿Z向加载力,通过加载点Z向位移计算出弯曲刚度;铰链约束6个自由度,通过加载两个缓冲块对应外板位置的位移计算出夹角和力矩获得边约束扭转刚度;铰链约束6个自由度,锁扣处约束Z向平动,一侧缓冲块处沿Z向加载力,通过加载点对应外板位置位移和力计算出中间约束扭转刚度;铰链约束6个自由度,锁扣处约束X向平动并沿Y向加载力,通过加载点位移和力计算出侧向刚度。本发明优化方法

基于RADIOSS的某车型手刹安装点刚度分析及优化设计.docx

基于RADIOSS的某车型手刹安装点刚度分析及优化设计摘要手刹是汽车安全性的重要组成部分,其安装点必须具备足够的刚度以保证车辆在停放状态下不会滑动或移动。本文基于RADIOSS软件,对某车型的手刹安装点进行刚度分析及优化设计。首先,建立了该车型的有限元模型,并对手刹安装点的刚度进行了分析。然后,通过优化设计,找到了更加合理的手刹安装点位置,并对刚度进行了再次分析。结果表明,新的手刹安装点位置比原来的更加合理,并具有更高的刚度,能够更好地满足车辆停放的需求。关键词:手刹安装点;刚度分析;优化设计;RADIO

车身后减振器安装点动刚度优化设计.pptx

添加副标题目录PART01减振器安装点动刚度的定义减振器安装点动刚度的重要性减振器安装点动刚度的影响因素PART02优化设计的目的和意义优化设计的基本原则优化设计的方法和步骤PART03优化设计的具体实施方案优化设计过程中的关键技术问题优化设计实践的案例分析PART04优化设计效果的评估指标优化设计效果的实验验证优化设计效果的仿真分析PART05未来发展的趋势和挑战未来研究的方向和重点未来发展的机遇和前景感谢您的观看

基于OptiStruct的副车架悬置安装点动刚度优化.pptx

基于OptiStruct的副车架悬置安装点动刚度优化目录OptiStruct优化方法介绍结构优化基本概念OptiStruct优化流程约束条件和优化目标副车架悬置安装点动刚度分析悬置安装点动刚度定义悬置安装点动刚度对整车性能的影响副车架悬置安装点动刚度仿真分析基于OptiStruct的副车架悬置安装点优化优化方案设计优化过程及结果分析优化效果评估优化前后性能对比优化前后悬置安装点动刚度对比优化前后整车性能对比优化前后副车架质量对比结论与展望结论总结未来研究方向感谢观看