一种金属塑形用成型模具.pdf

一只****呀9

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种金属塑形用成型模具.pdf

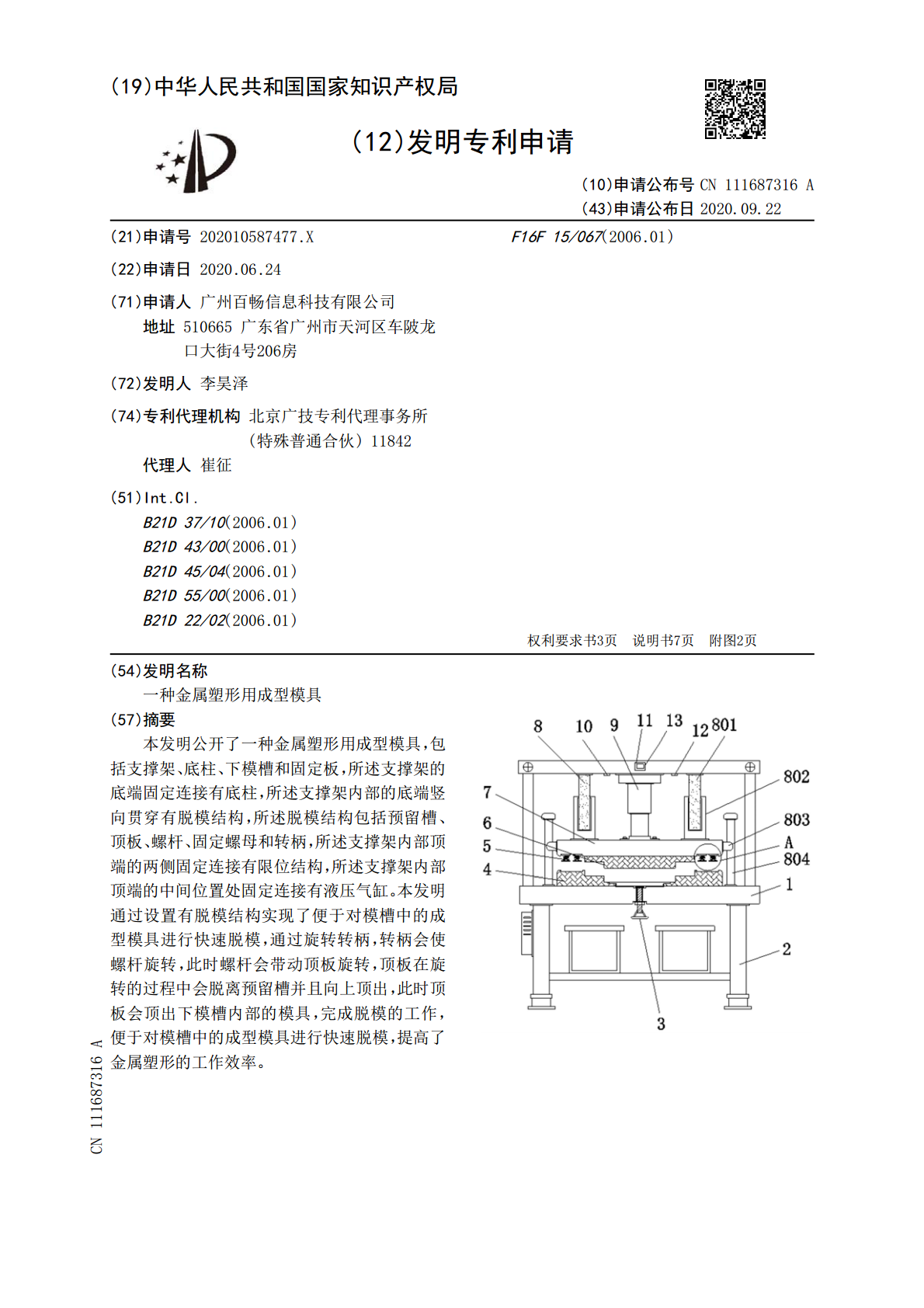

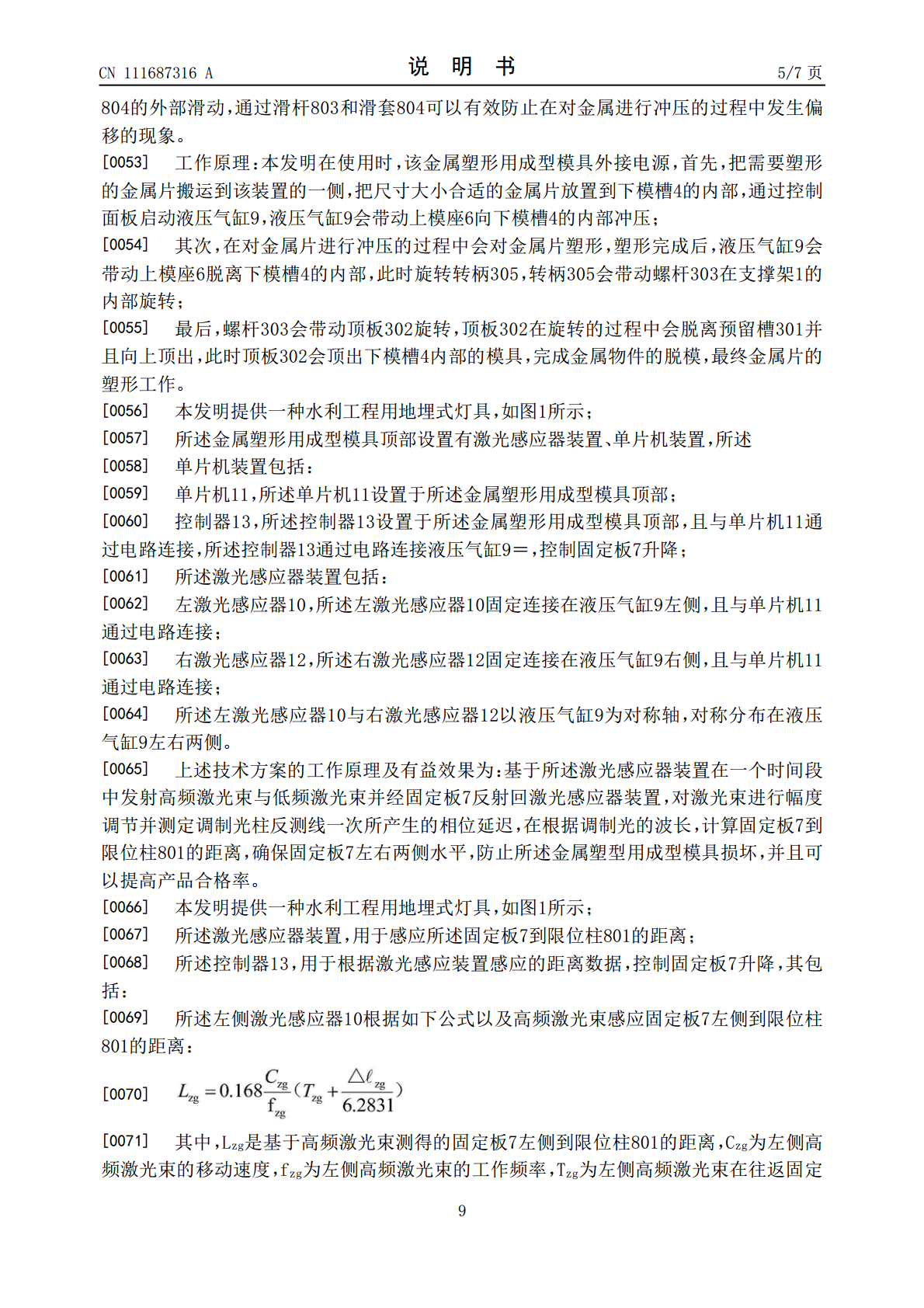

本发明公开了一种金属塑形用成型模具,包括支撑架、底柱、下模槽和固定板,所述支撑架的底端固定连接有底柱,所述支撑架内部的底端竖向贯穿有脱模结构,所述脱模结构包括预留槽、顶板、螺杆、固定螺母和转柄,所述支撑架内部顶端的两侧固定连接有限位结构,所述支撑架内部顶端的中间位置处固定连接有液压气缸。本发明通过设置有脱模结构实现了便于对模槽中的成型模具进行快速脱模,通过旋转转柄,转柄会使螺杆旋转,此时螺杆会带动顶板旋转,顶板在旋转的过程中会脱离预留槽并且向上顶出,此时顶板会顶出下模槽内部的模具,完成脱模的工作,便于对模

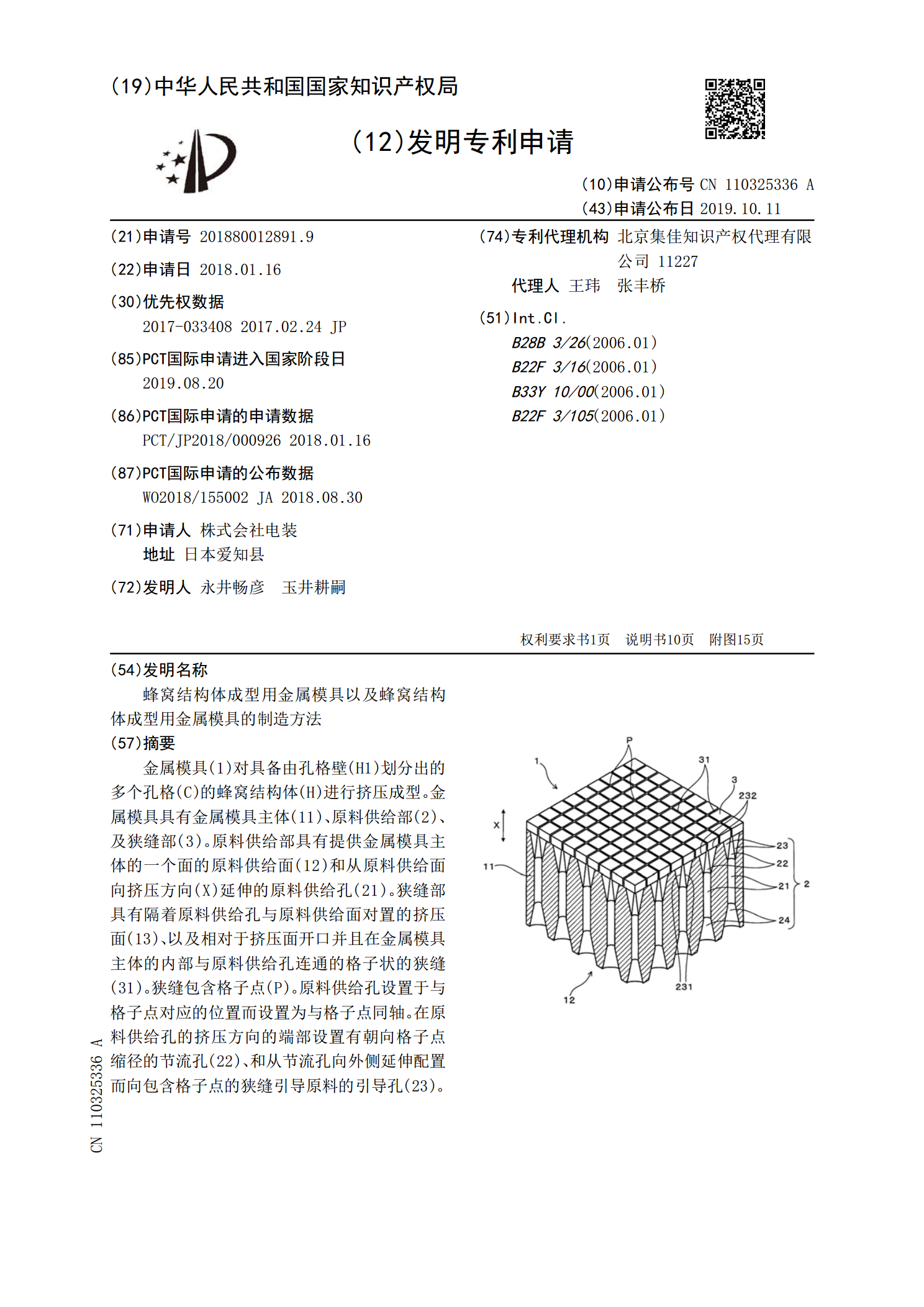

蜂窝结构体成型用金属模具以及蜂窝结构体成型用金属模具的制造方法.pdf

金属模具(1)对具备由孔格壁(H1)划分出的多个孔格(C)的蜂窝结构体(H)进行挤压成型。金属模具具有金属模具主体(11)、原料供给部(2)、及狭缝部(3)。原料供给部具有提供金属模具主体的一个面的原料供给面(12)和从原料供给面向挤压方向(X)延伸的原料供给孔(21)。狭缝部具有隔着原料供给孔与原料供给面对置的挤压面(13)、以及相对于挤压面开口并且在金属模具主体的内部与原料供给孔连通的格子状的狭缝(31)。狭缝包含格子点(P)。原料供给孔设置于与格子点对应的位置而设置为与格子点同轴。在原料供给孔的挤压

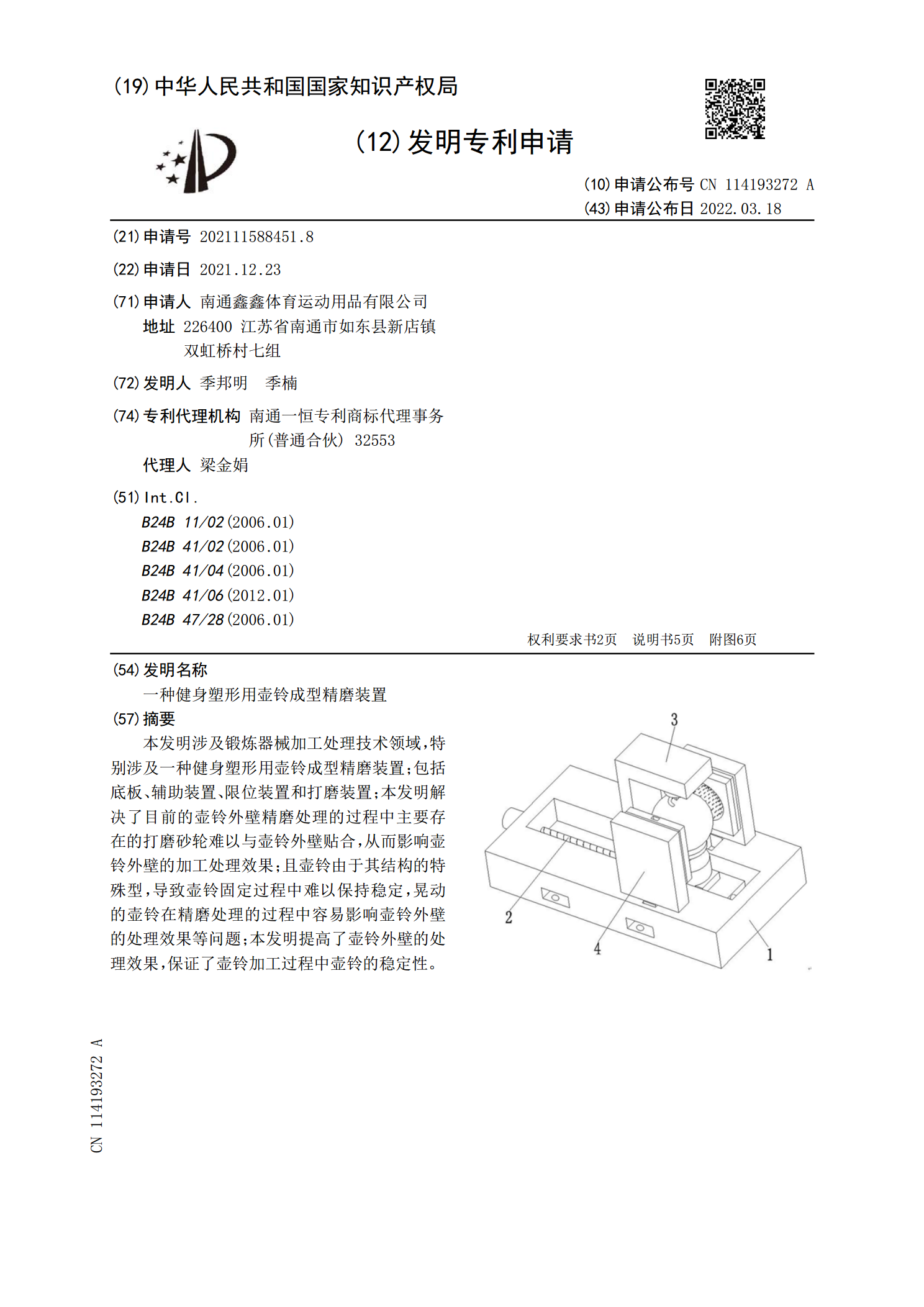

一种健身塑形用壶铃成型精磨装置.pdf

本发明涉及锻炼器械加工处理技术领域,特别涉及一种健身塑形用壶铃成型精磨装置;包括底板、辅助装置、限位装置和打磨装置;本发明解决了目前的壶铃外壁精磨处理的过程中主要存在的打磨砂轮难以与壶铃外壁贴合,从而影响壶铃外壁的加工处理效果;且壶铃由于其结构的特殊型,导致壶铃固定过程中难以保持稳定,晃动的壶铃在精磨处理的过程中容易影响壶铃外壁的处理效果等问题;本发明提高了壶铃外壁的处理效果,保证了壶铃加工过程中壶铃的稳定性。

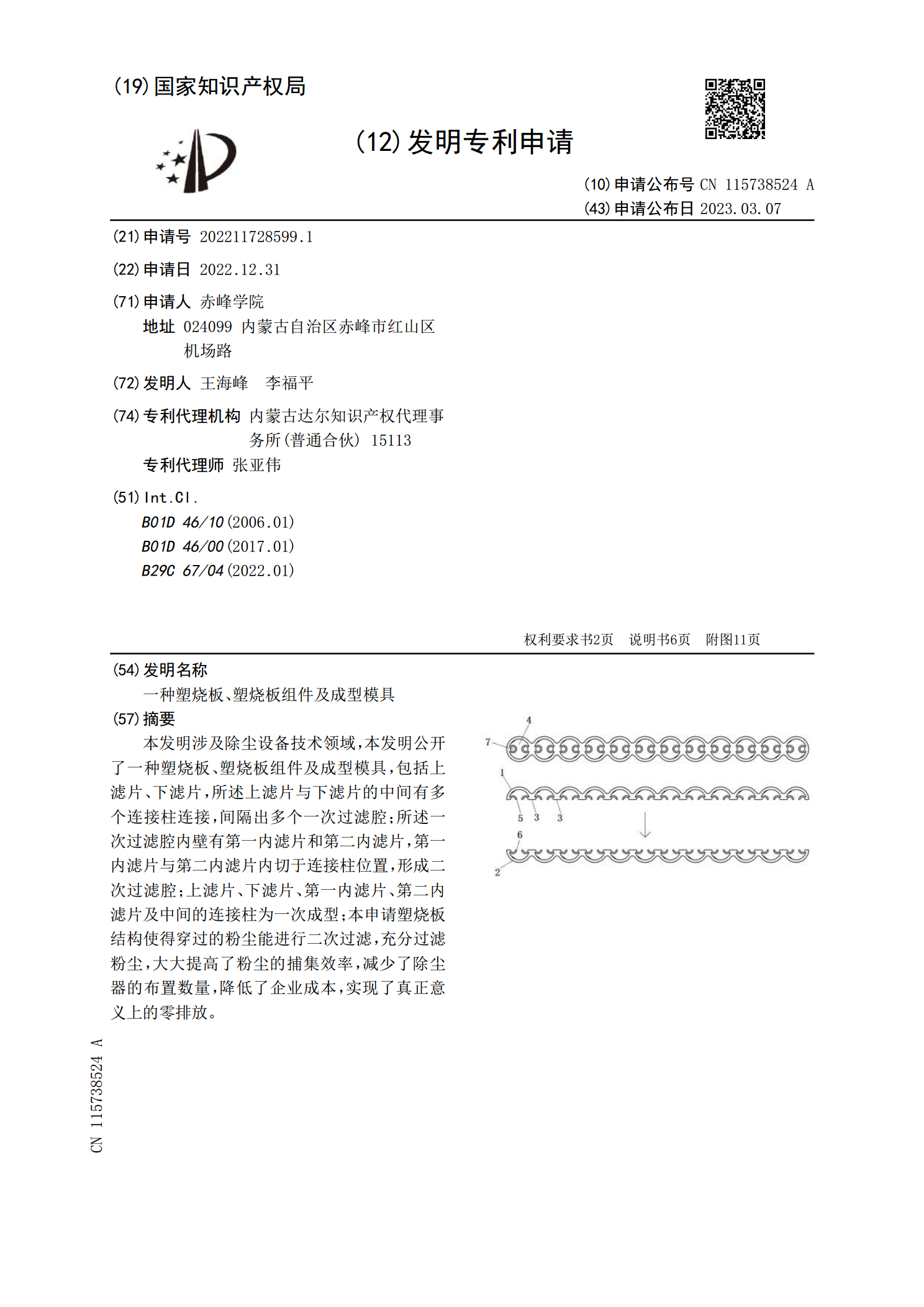

一种塑烧板、塑烧板组件及成型模具.pdf

本发明涉及除尘设备技术领域,本发明公开了一种塑烧板、塑烧板组件及成型模具,包括上滤片、下滤片,所述上滤片与下滤片的中间有多个连接柱连接,间隔出多个一次过滤腔;所述一次过滤腔内壁有第一内滤片和第二内滤片,第一内滤片与第二内滤片内切于连接柱位置,形成二次过滤腔;上滤片、下滤片、第一内滤片、第二内滤片及中间的连接柱为一次成型;本申请塑烧板结构使得穿过的粉尘能进行二次过滤,充分过滤粉尘,大大提高了粉尘的捕集效率,减少了除尘器的布置数量,降低了企业成本,实现了真正意义上的零排放。

塑料成型工艺与模具塑件.pptx

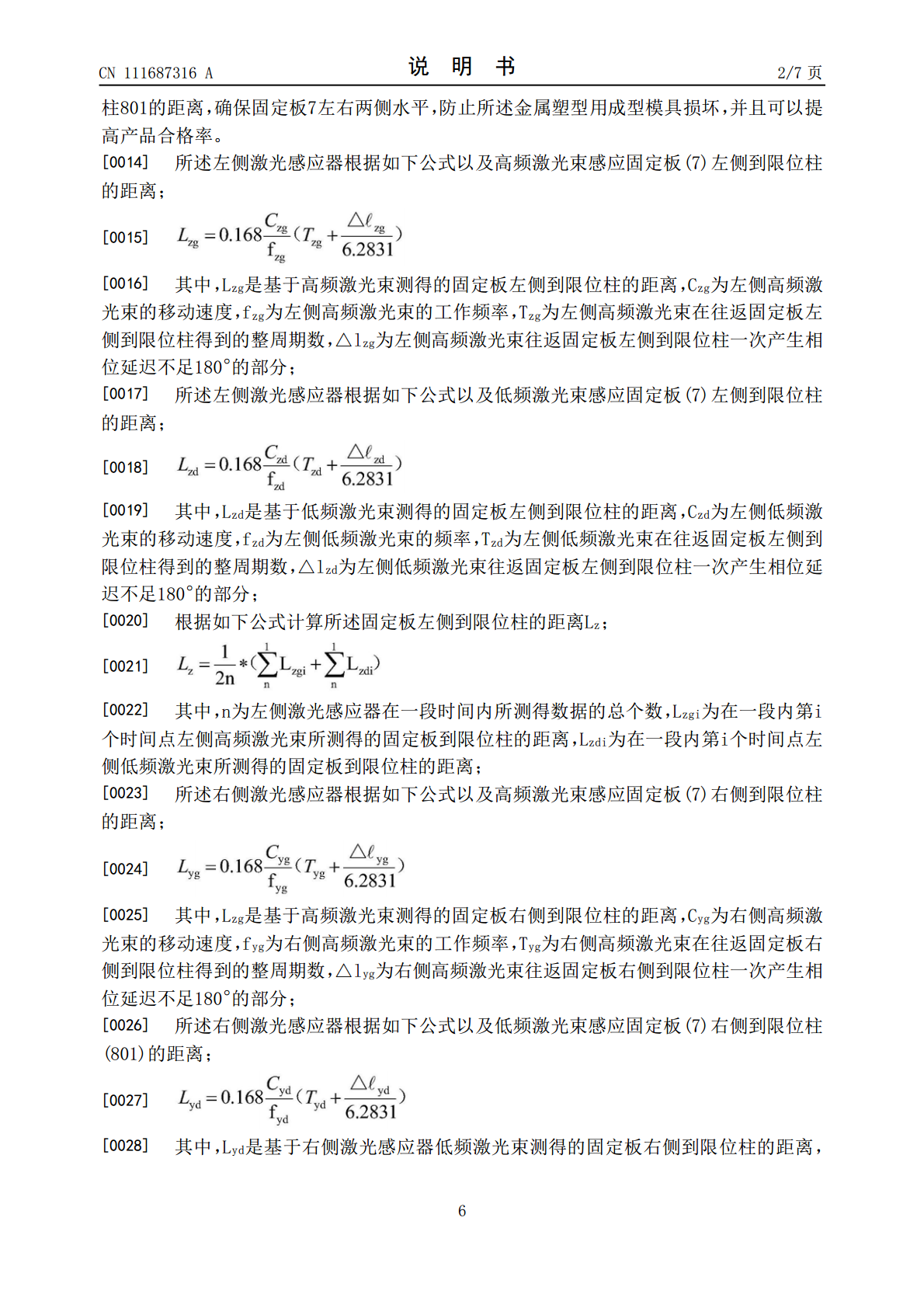

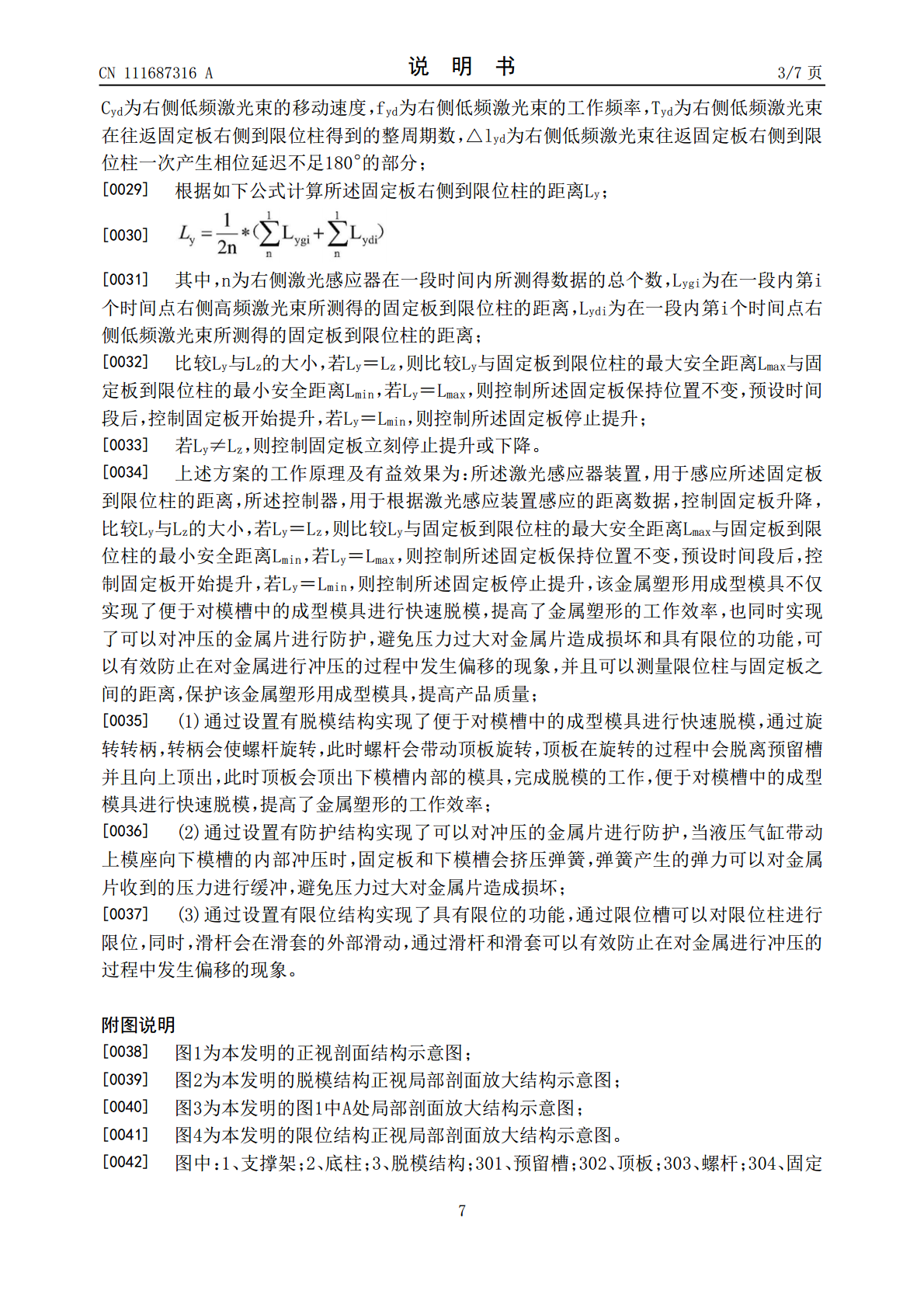

塑料成型(chéngxíng)工艺与模具塑件聚合物状态(zhuàngtài)与塑料成型RelationshipbetweenpolymerstateandplasticmouldingA.成形区域mouldingarea;a.表面不良(bùliáng)线badlineofsurface;b.溢料线materialoverflowline;c.分解线decompositionline;d.缺料线materialshortageline塑料(sùliào)分类Classificationofplastics塑