一种非接触3点测量圆孔内径的装置和方法.pdf

雨巷****莺莺

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种非接触3点测量圆孔内径的装置和方法.pdf

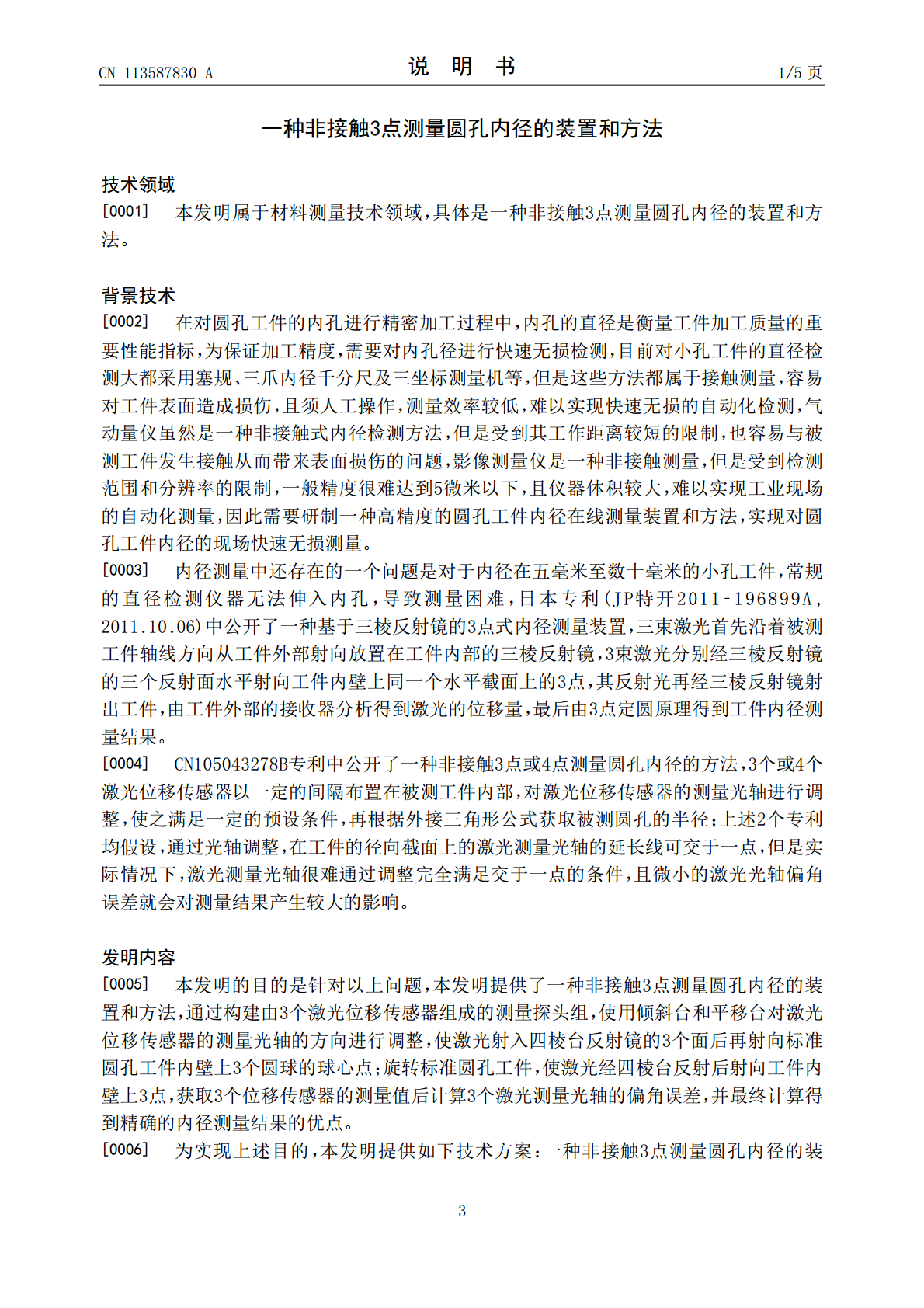

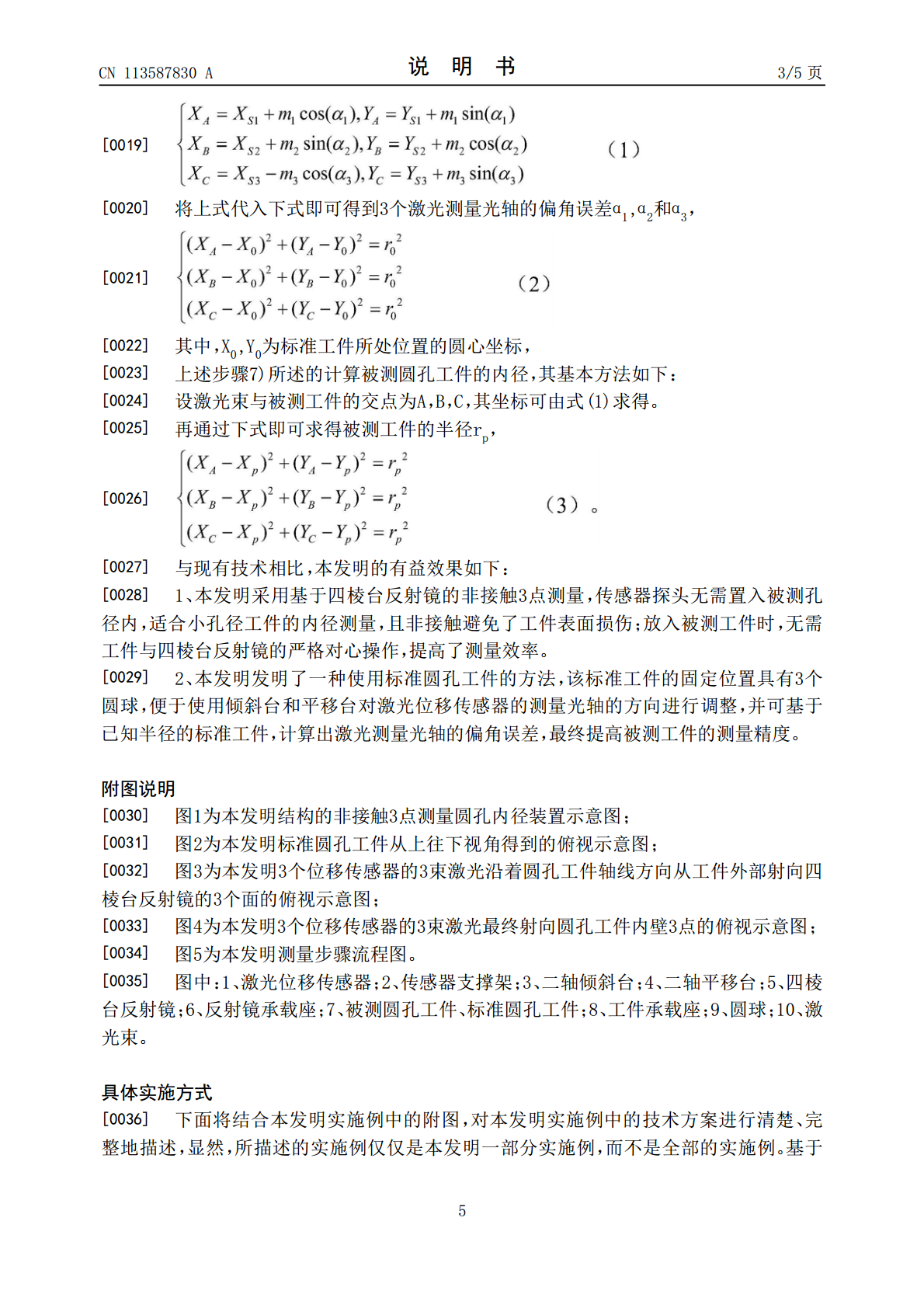

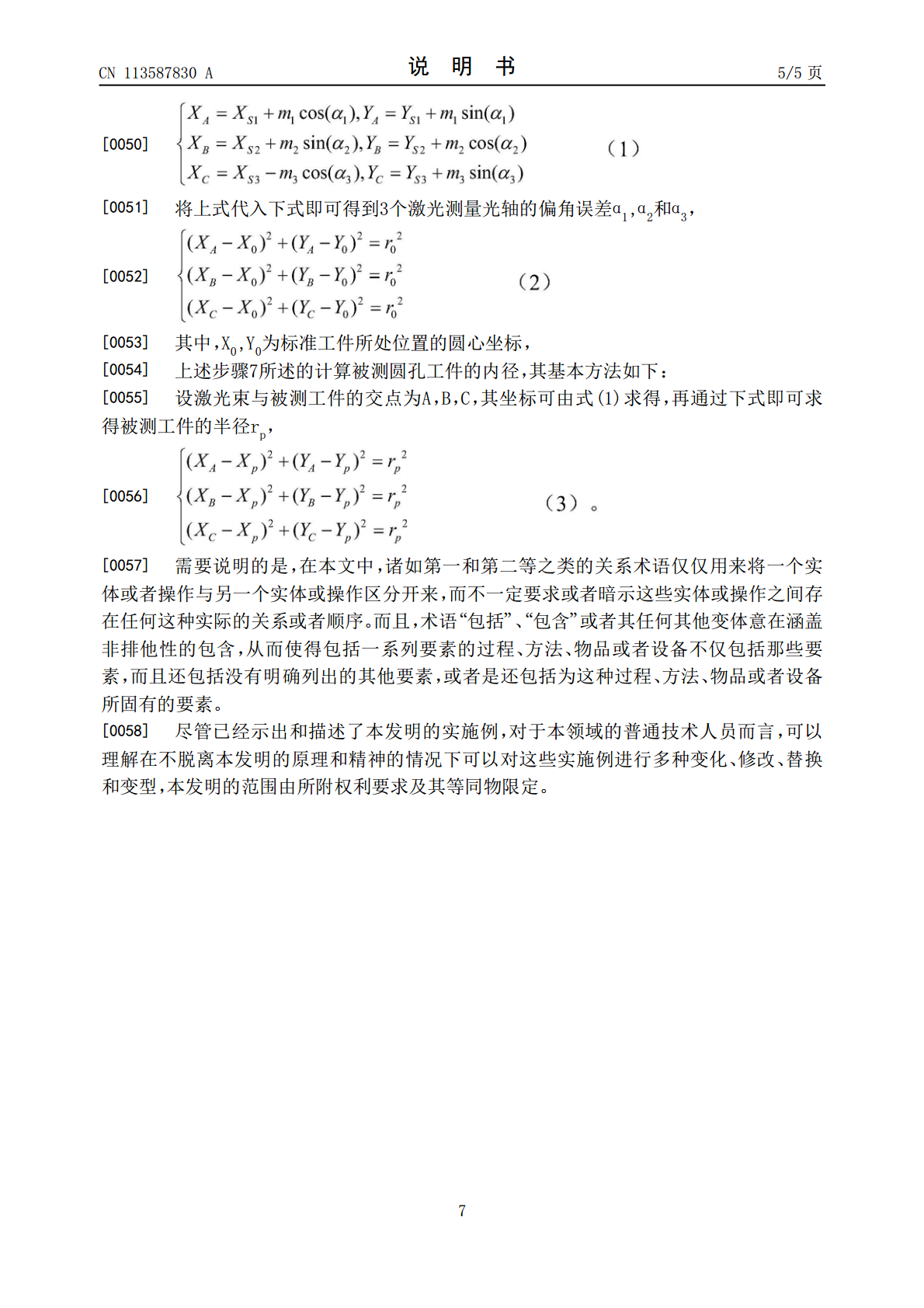

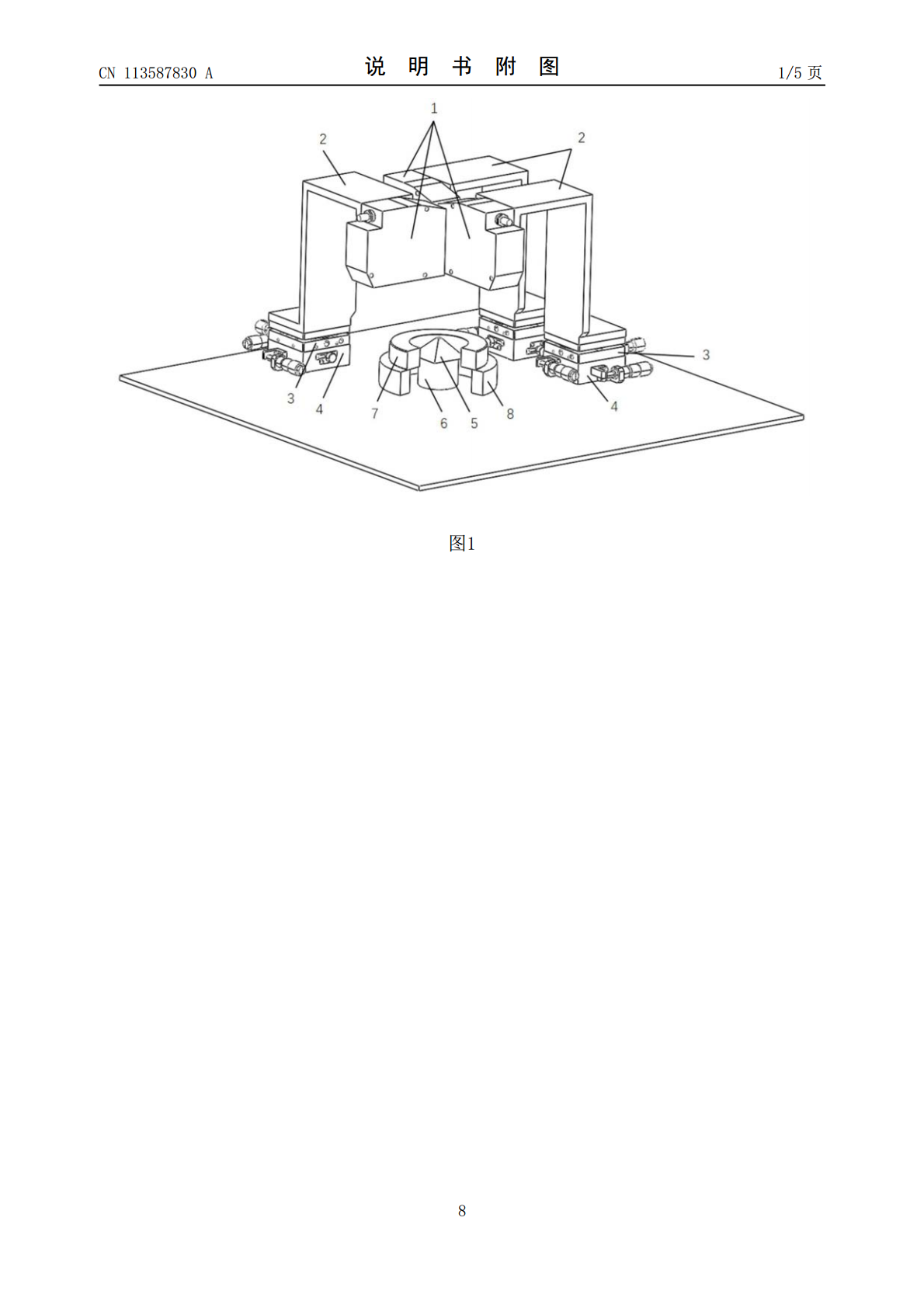

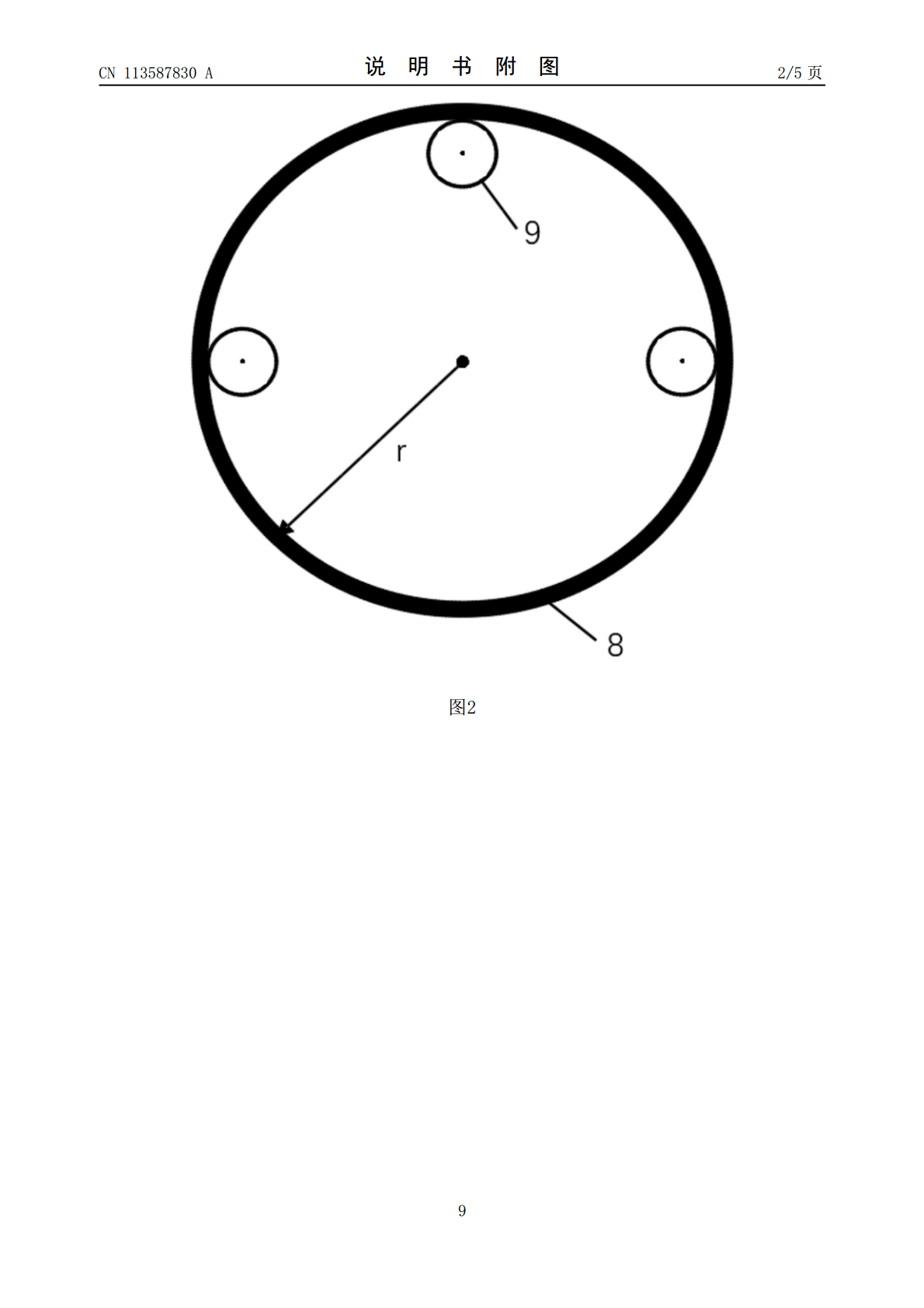

本发明属于材料测量技术领域,且公开了一种非接触3点测量圆孔内径的装置和方法,包括三个激光位移传感器,三个所述激光位移传感器的外侧均固定安装有传感器支撑架,三个所述传感器支撑架的底部均固定安装有二轴倾斜台,三个所述二轴倾斜台的底部均固定安装有二轴平移台,位于所述激光位移传感器折角中部区域的底部放置有工件承载座,所述工件承载座的顶部固定安装有被测圆孔工件。本发明采用基于四棱台反射镜的非接触点测量,传感器探头无需置入被测孔径内,适合小孔径工件的内径测量,且非接触避免了工件表面损伤;放入被测工件时,无需工件与四棱

非接触式极值法内径检测方法和装置.pdf

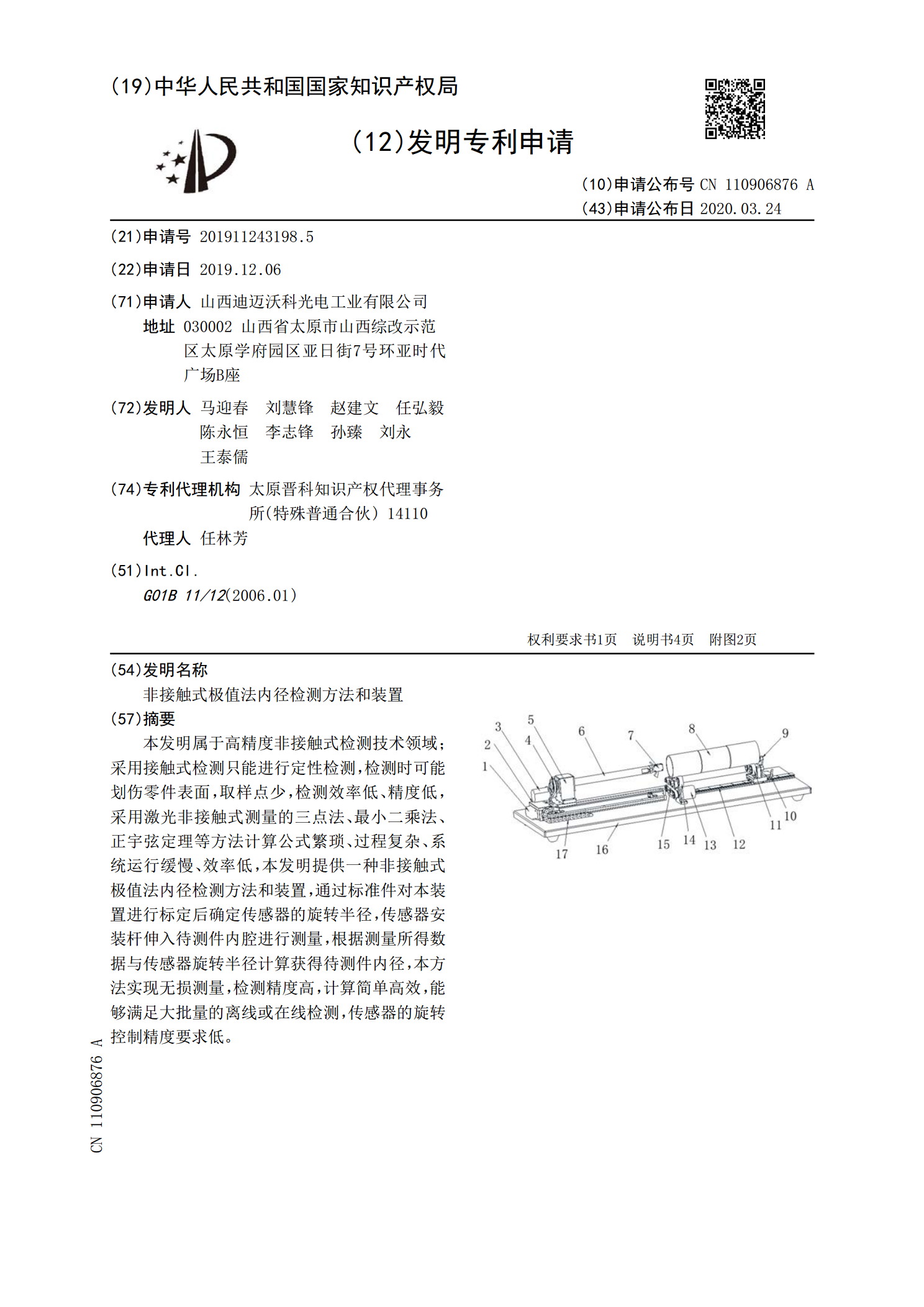

本发明属于高精度非接触式检测技术领域;采用接触式检测只能进行定性检测,检测时可能划伤零件表面,取样点少,检测效率低、精度低,采用激光非接触式测量的三点法、最小二乘法、正宇弦定理等方法计算公式繁琐、过程复杂、系统运行缓慢、效率低,本发明提供一种非接触式极值法内径检测方法和装置,通过标准件对本装置进行标定后确定传感器的旋转半径,传感器安装杆伸入待测件内腔进行测量,根据测量所得数据与传感器旋转半径计算获得待测件内径,本方法实现无损测量,检测精度高,计算简单高效,能够满足大批量的离线或在线检测,传感器的旋转控制精

新型内径非接触测量方法研究的开题报告.docx

新型内径非接触测量方法研究的开题报告开题报告题目:新型内径非接触测量方法研究研究目的:在实际生产中,内径的大小和精度是非常重要的,而目前传统的内径测量方法都存在着一些局限性,如精度、可靠性、使用范围等。因此,为了解决这些问题,我们将研究一种新型的内径非接触测量方法,以提升内径测量的精度和可靠性,拓宽内径测量范围。研究内容:1.综述内径测量的发展历程和现状,分析内径测量的常见问题。2.确定合适的非接触测量方法,建立其理论模型,分析其优缺点。3.建立实验平台,开展实验验证。通过实验比较各种内径测量方法的准确性

一种非接触式电位测量方法和装置.pdf

本申请公开了一种非接触式电位测量方法和装置,该方法包括:测量离散分布在积分路径上的多个电场强度值,其中所述积分路径为从电位待测点指向电位参考点的直线段;将所述多个电场强度值代入到用于求取电场强度沿所述积分路径的积分近似值的高斯—勒让德求积公式中,求取得到所述积分近似值,其中求取得到所述积分近似值即为所述电位待测点的电位近似值,从而解决了现有的电位测量装置在绝缘结构设计上投入成本巨大的问题。

新型内径非接触测量方法研究的任务书.docx

新型内径非接触测量方法研究的任务书任务书一、课题背景和研究目的随着工业生产的发展和技术的进步,对于精密零部件内径的测量要求越来越高。传统的接触式测量方法存在着磨损、留下划痕等缺陷,无法满足精密零部件测量的要求。因此,研究一种新型的内径非接触测量方法具有重要的意义。本课题的研究目的是基于现有技术的基础上,探索一种新型的内径非接触测量方法,以实现对精密零部件内径的高精度测量,并辅助提高工业生产的质量和效率。二、研究内容和步骤1.文献综述:针对内径测量的现有方法进行全面的调研和分析,总结各种方法的优点和不足,为